Изобретение относится ч обработке материалов резанием и может быть использовано при приработке направляющих Скольжения металлорежущих станков в процессе его ускоренных или краткосрочных испытаний.

Целью изобретения является повышение производительности и качества процесса обработки

Это досчмастся тем, чго при приработке направляющих скольж чия включающей в себя проведение обкатки станка под нагрузкой, имитируемой посредством нагрузочного устройства, предварительно определяют оны с максимальными значениями глубин впадин исходного техно- логического рельефа направляющих перемещаемого рабочего оогэнз станка, а обкагку под нафузкой с одно- сременным нагревом указам ых зон, температуру кснорых выбирают из условия обеспечени0 их гермосмео ний на величину, равную максимальным значениям глубин соответствующих впадин.

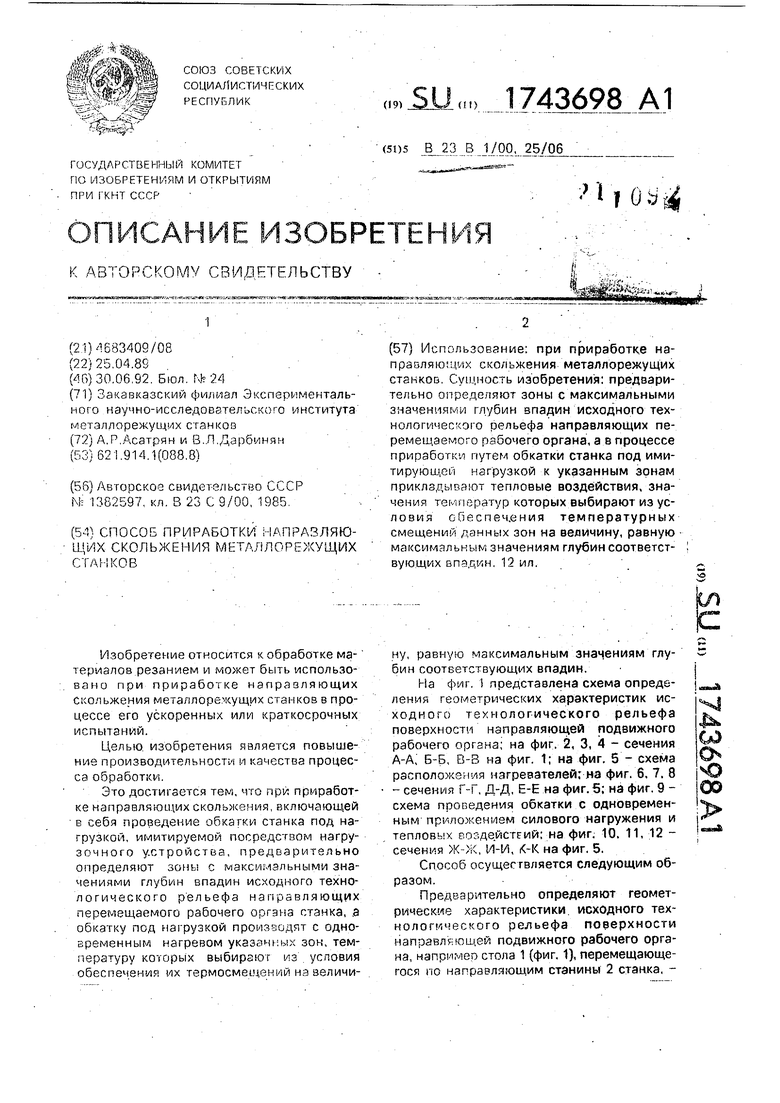

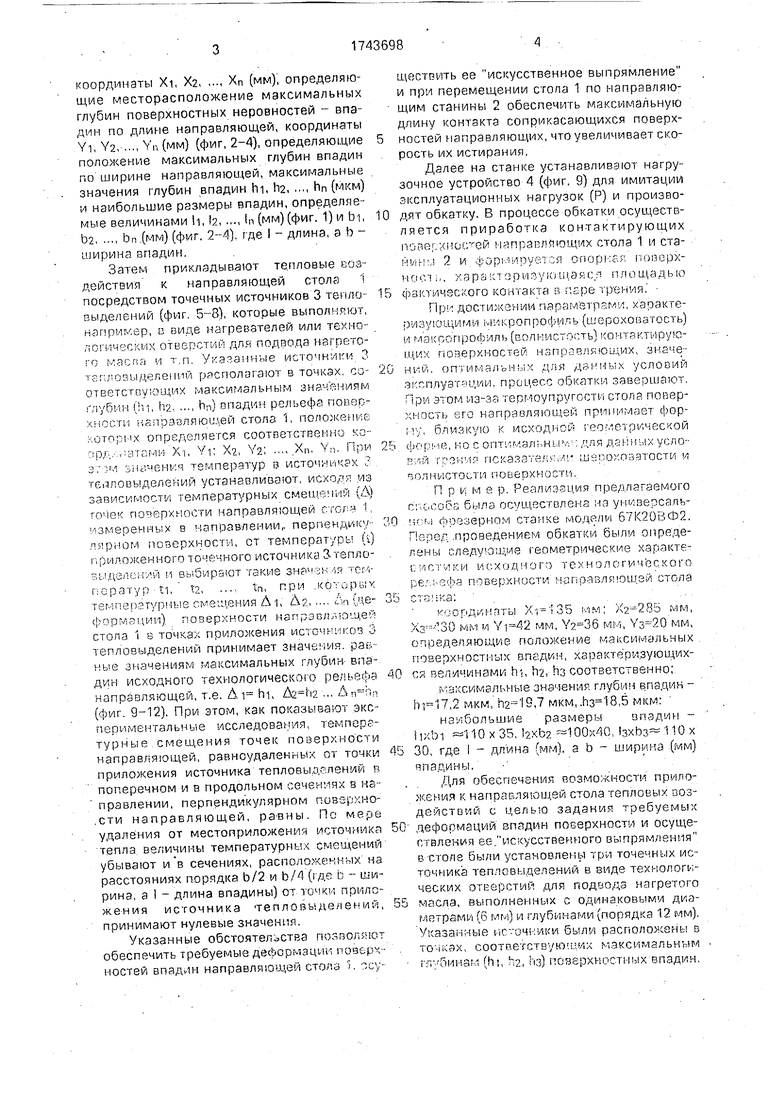

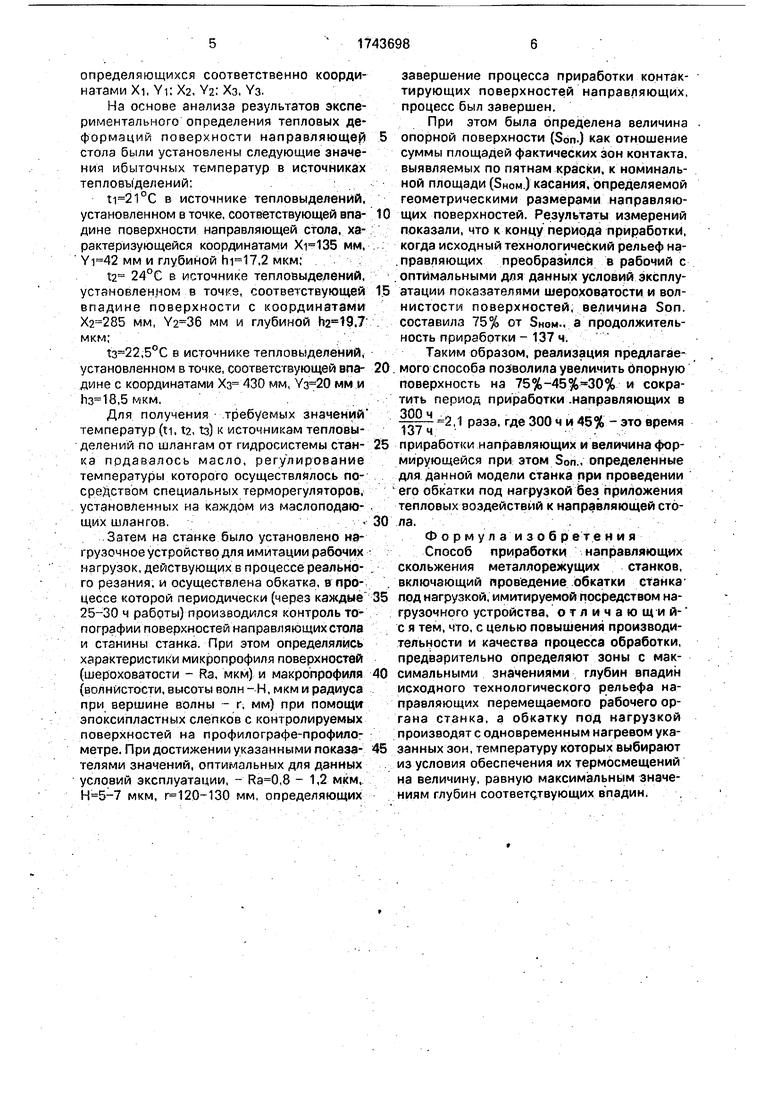

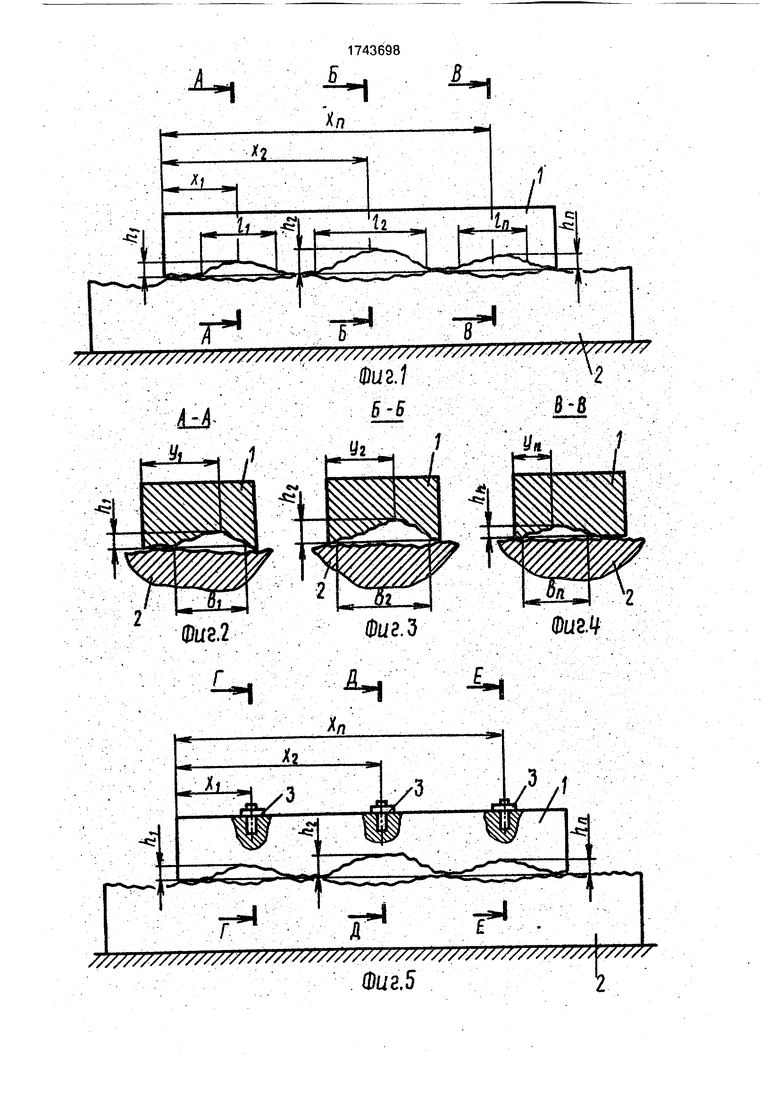

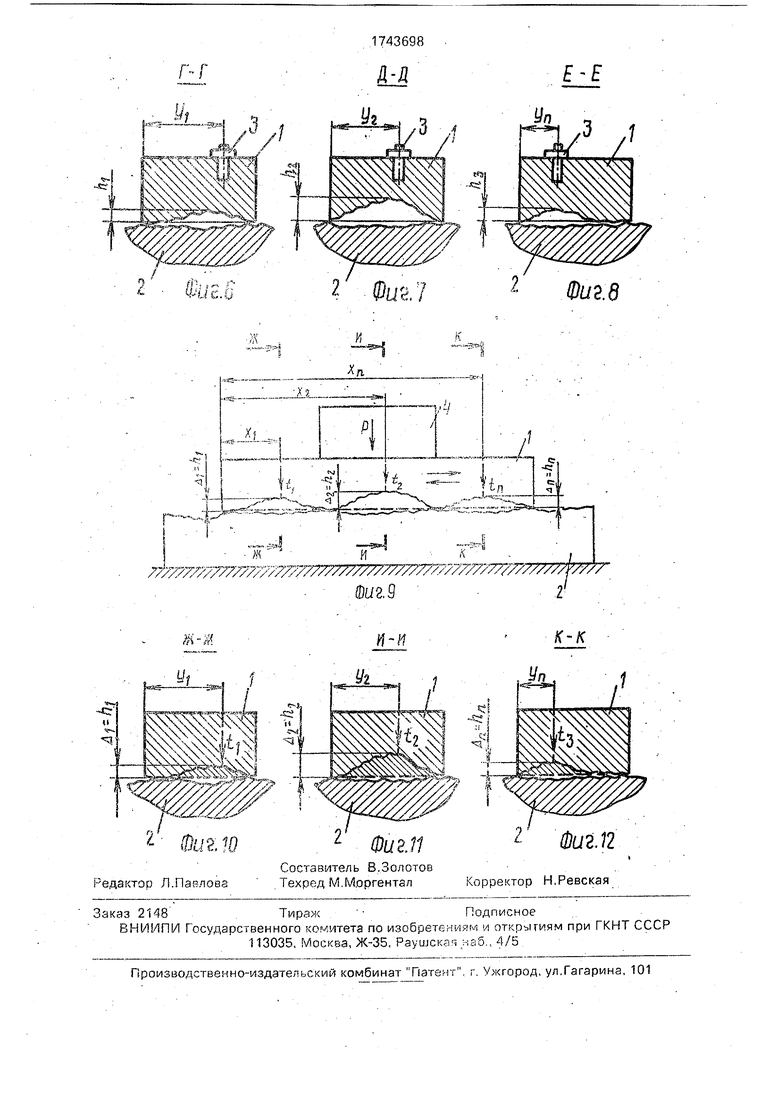

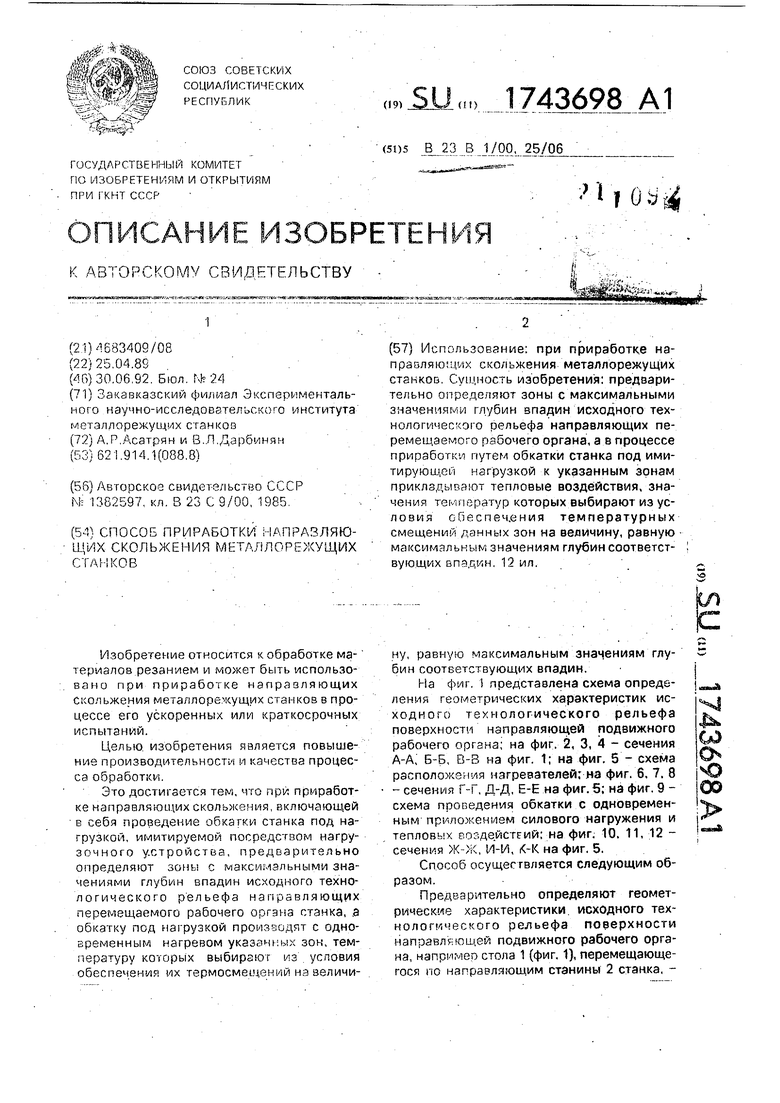

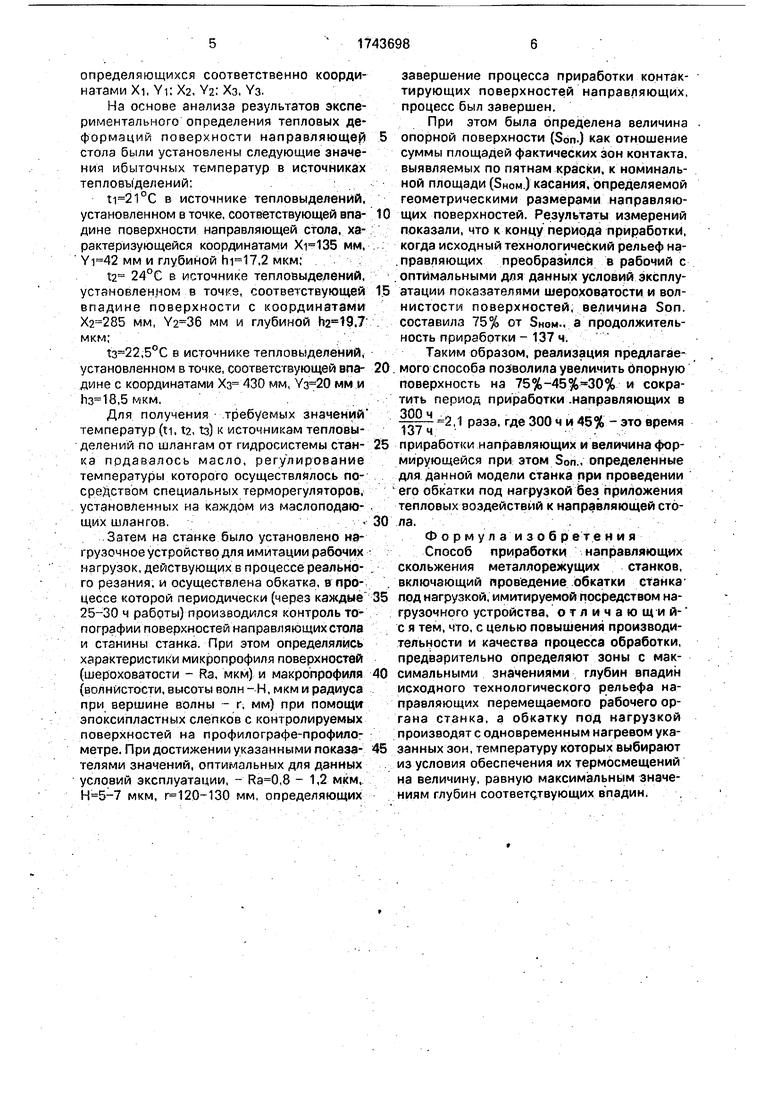

На фиг представлена схема определения геометрических характеристик исходного технологического рельефа поверхности направляющей подвижного рабочего органа, на фиг. 2, 3, 4 - сечения А-А, Б-Б, В-В на фиг. 1; на фиг. 5 - схема расположения нагревателей: на фиг. 6, 7, 8 - сечения Г-Г, Д-Д, Е-Е на фиг. 5; на фиг. 9 - схема пооведения обкатки с одновременным приложением силового нагружения и тепловых гос;дейсгЈИй; на фиг. 10, 11, 12 - сечения Ж Ж, И-И, К-К на фиг. 5.

Способ осуществляется следующим образом

Предварительно определяют геометрические характеристики исходного технологического рельефа поверхности направляющей подвижного рабочего органа, напримео стола 1 (фиг, 1), перемещающегося но направляющим станины 2 станка, оэ

координаты Xi, Х2Хп (мм), определяющие месторасположение максимальных глубин поверхностных неровностей - впадин по длине направляющей, координаты Yi, Y2,..., Yn (мм) (фиг, 2-4), определяющие положение максимальных глубин впадин по ширине направляющей, максимальные значения глубин впадин hi, h2, .... hn (мкм) и наибольшие размеры впадин, определяемые величинами h, zIn (мм) (фиг. 1) и bi,

.(мм) (фиг. 2-4), где I - длина, a b ширина впадин.

Затем прикладывают те.пловые воздействия к направляющей стола 1 посредством точечных источников 3 тепловыделений (фиг. 5-8), которые выполняют, например, в виде нагревателей или технологических отверстий для подвода нагретого мае па и т, п. Указанные источники 3 тепловыделений располагают в точках, соответствующих максимальным значениям глубин (hi, ha, ..., hn) впадин рельефа поверхности направляющей стола 1, положение которых определяется соответственно ко- орд/.(:атами Х1, Yi; X2, Yz; ...,.Xn. Yn. При з;зм значения температур в источниках 3. тепловыделений устанавливают, исходя из зависимости температурных смещений (А) точек поверхности направляющей стола 1, измеренных в направлении,, перпендикулярном поверхности, от температуры (i) приложенного точечного источника 3-тепло- зыделений и выбирают такие значения температур и, t2 In, при .которых

температурные смещения Ai, АгЛп (деформации). поверхности напрэвл/пощей стопа 1 в точках приложения источников 3 тепловыделений принимает значения, равные значениям максимальных глубин- впа- дмн исходного технологического рельефа направляющей, т.е. А 1 hi, ... (фиг. 9-12). При этом, как показывают экспериментальные исследования, температурные . смещения точек поверхности направляющей, равноудаленных, от точки приложения источника тепловыделений в поперечном и в продольном сечениях 8 направлении, перпендикулярном повэрхно- .сти направляющей, равны. По мере удаления от местоприлржения источника тепла, величины температурных смещений убывают и в сечениях, расположенных на расстояниях порядка b/2-и Ь/4 (где Ь - ширина, а I - длина впадины) от точки приложения источника тепловыделений, принимают нулевые значения.

Указанные обстоятельства позволяют обеспечить требуемые деформации поверхностей впадин направляющей стола . осуществить ее искусственное выпрямление

и при перемещении стола 1 по направляющим станины 2 обеспечить максимальную

длину контакта соприкасающихся поверхностей направляющих, что увеличивает скорость их истирания.

Далее на станке устанавливают нагрузочное устройство 4 (фиг, 9) для имитации эксплуатационных нагрузок (Р) и производят обкатку. В процессе обкатки осуществляется приработка контактирующих повегхиосгпзй направляющих стола 1 и станины 2 и формируется опорная поверх- ноол;,, харЕнаоризующаясп площадью

фактического контакта в паре трения,

При достижении параметрами, характеризующими микропрофи ль/(шероховатость) и макропрофиль (волнистость) контактирую- щих поверхностей направляющих, з наченим. оптимальных для данных условий эксплуатации, процесс обкатки завершают. При этом из-за термоупругости стол, поверхность его направляющей принимает форму, близкую к исходной геометрической

форме, но с оптимальными для данных условий rprmvifi показателям .: шероховатости и волнистости поверхности.

П р и м е р. Реализация предлагаемого способз была осуществлена на универсальном фрезерном станке модели 67К20ВФ2. Перед .проведением обкатки были, определены следующие геометрические характе- 1 :мо п/п и исходного технологического рельефа поверхности направляющей стола

r..-.,..,..,,

L i rj : г-.d.

мм и MM, мм, мм, определяющие положение максимальных поверхностных впадин, х арактёризующихся величинами hi, h2, 3 соответственно;

максимальные значения глубин впадин - ,2 мкм, ,7 мкм,.,5 мкм:

наибольшие размеры впздин - I ixbi -ПО х 35, laxb. -100x40, зхЬз 110 х

30, где I - длина (мм), a b - ширина (мм) впадины.

Для обеспечения возможности приложения к. направляющей стола тепловых воздействий с целью задания требуемых

деформаций впадин поверхности и осуществления ее .искусственного выпрямления встоле были установлены три точечных источника тепловыделений в виде технологических отверстий для подводз нагретого

масла, выполненных с одинаковыми диаметрами (6 мм) и глубинами (порядка 12 мм). Указанные источники были расположены в точках, соответствующих максимальным глубинам (hi, ha, hs) поверхностных впадин.

определяющихся соответственно координатами XL Yi: X2, Y2; Хз, Уз.

На основе анализа результатов экспериментального определения тепловых деформаций поверхности направляющей стола были установлены следующие значения ибыточных температур в источниках тепловыделений:

в источнике тепловыделений, установленном в точке, соответствующей впа- дине поверхности направляющей стола, характеризующейся координатами мм, мм и глубиной ,2 мкм;

з. 24°С в источнике тепловыделений, установленном в точке, соответствующей впадине поверхности с координатами мм, мм и глубиной .7 мкм;

,5°С в источнике тепловыделений, установленном в точке, соответствующей впа- дине с координатами Хз 430 мм, мм и ,5 мкм,

Для получения требуемых значений температур (ti, t2, ta) к источникам тепловыделений по шлангам от гидросистемы стан- ка подавалось масло, регулирование температуры которого осуществлялось посредством специальных терморегуляторов, установленных на каждом из маслоподаю- щих шлангов.«

Затем на станке было установлено нагрузочное устройство для имитации рабочих нагрузок, действующих в процессе реального резания, и осуществлена обкатка, в процессе которой периодически (через каждые 25-30 ч работы) производился контроль топографии поверхностей направляющих стола и станины станка. При этом определялись характеристики микропрофиля поверхностей (шероховатости - Ra, мкм) и макропрофиля (волнистости, высоты волн - Н, мкм и радиуса при вершине волны - г, мм) при помощи эпоксипластных слепков с контролируемых поверхностей на профилографе-профило- метре. При достижении указанными показа- телями значений, оптимальных для данных условий эксплуатации, - ,8 -1,2 мкм, мкм, г 120-130 мм, определяющих

завершение процесса приработки контактирующих поверхностей направляющих, процесс был завершен.

При этом была определена величина опорной поверхности (Son.) как отношение суммы площадей фактических зон контакта, выявляемых по пятнам краски, к номинальной площади (5ном) касания, определяемой геометрическими размерами направляющих поверхностей. Результаты измерений показали, что к концу периода приработки, когда исходный технологический рельеф направляющих преобразился в рабочий с оптимальными для данных условий эксплуатации показателями шероховатости и волнистости поверхностей, величина Son. составила 75% от SHOM., а продолжительность приработки - 137 ч.

Таким образом, реализация предлагаемого способа позволила увеличить опорную поверхность на 75%-45% 30% и сократить период приработки .направляющих в

2,1 раза, где 300 ч и 45% - это время

I о / Ч

приработки направляющих и величина формирующейся при этом Son., определенные для данной модели станка при проведении его обкатки под нагрузкой без приложения тепловых воздействий к направляющей стола.

Формула изобретения Способ приработки направляющих скольжения металлорежущих станков, включающий проведение обкатки станка под нагрузкой, имитируемой посредством нагрузочного устройства, отличающий- с я тем, что, с целью повышения производительности и качества процесса обработки, предварительно определяют зоны с максимальными значениями глубин впадин исходного технологического рельефа направляющих перемещаемого рабочего органа станка, а обкатку под нагрузкой производят с одновременным нагревом указанных зон, температуру которых выбирают из условия обеспечения их термосмещений на величину, равную максимальным значениям глубин соответствующих впадин.

1

1 Х/7

В

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| Способ шлифования | 1990 |

|

SU1830334A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2416480C1 |

| ДАВИЛЬНЫЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ВЫГЛАЖИВАНИЯ | 2009 |

|

RU2415727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО СЛОЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2011 |

|

RU2480637C2 |

| ДАВИЛЬНЫЙ ОХВАТЫВАЮЩИЙ ИНСТРУМЕНТ - КОЛЬЦО | 2009 |

|

RU2411100C1 |

| ДАВИЛЬНОЕ ОХВАТЫВАЮЩЕЕ УСТРОЙСТВО | 2009 |

|

RU2411099C1 |

| УСТРОЙСТВО ДЛЯ ЧИСТОВОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛ ВРАЩЕНИЯ СЛОЖНОГО ПРОФИЛЯ | 2010 |

|

RU2493954C2 |

| СПОСОБ ОХВАТЫВАЮЩЕЙ ДАВИЛЬНОЙ ОБРАБОТКИ | 2009 |

|

RU2411098C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

Использование, при приработке направляющих скольжения металлорежущих стзькоь Сущность изобретения: предварительно определяют зоны с максимальными значениями глубин впадин исходного тех- нологичесчою оельефа направляющих перемешаемого рабочего органа, а в процессе приработки путем обкатки станка под ими- гирующеи нагрузкой к указанным зонам прикладывают тепловые воздействия, значения температур которых выбирают из условия сПеспеч.ения температурных смещений дачных зон на величину, равную максимальным значениям глубин соответствующих впяпин 12 ил

(Шг,2

Ч

-

///////////////////////////////////////////// /////// ///л / /

Шаг, 5

Фыг.З

ШъЦ

Г-Г

2

.ч.

2 fe. /

Р

j

Ж И л

77/7 7//7777/77///7/W77777777777777777 //7/7/

Фиг 92

Ф(/г.77

2 б/г.2

1 $112. Ю

Редактор Л Павповз

Заказ 2Н8ТиражПодписное

ВНИИПИ Государственного комитета по изобретгни-эм и открытиям при ГКНТ СССР 113035, Москва, Ж-35, PavoJCifli с.5 4/5

Составитель В Золотое

Техред М МоргенталКорректор Н Ревская

AJ

Е-В

Ул

3 Л

Фиг

К-/С

Ф(/г.77

2 б/г.2

| Ветрогидравлическая установка | 1925 |

|

SU2597A1 |

Авторы

Даты

1992-06-30—Публикация

1989-04-25—Подача