Изобретение относится к технологии пайки и лужения изделий из металлов различными припоями.

Одним из распространенных способов бесфлюсового лужения является лужение деталей вереде инертного газа. При этом на поверхности залуживаемой детали при нагреве не образуется окисная пленка, что способствует качественному взаимодействию расплавленного припоя с поверхностью металлической детали.

Однако этот способ нельзя применять для лужения металлов, которые склонны к окислению уже при комнатной температуре (алюминий, титан, тантал, ниобий, вольфрам и др.).

Применение водорода в качестве технологической среды при лужении способствует восстановлению естественных окислов.

Недостатками такого способа являются большое время пайки, что приводит к увеличению глубины диффузионной зоны, атакже

значительное термическое воздействие на деталь.

Наиболее близким техническим решением к предлагаемому является способ бес- флюсового лужения деталей, включающий ионную очистку поверхности детали, размещение на ней навесок припоя, расплавление припоя и нагрев детали посредством бомбардировки в плазме тлеющего разряда.

Недостаток этого способа заключается в том, что он не обеспечивает требуемого качества лужения из-за недостаточной степени растекания припоя, которая оценивается по величине площади расплавленного припоя на поверхности залуживаемой детали.

Целью изобретения является повышение качества лужения за счет увеличения степени растекании припоя.

Указанная цель достигается тем, что в способе бесфлюсового лужения деталей, включающем размещение навесок припоя на облуживаемой поверхности детали, ионсл

С

-ч

N

со

XI

ь. о

ную очистку поверхности детали и припоя и нагрев до температуры пайки путем бомбардировки пучком ионов, бомбардировку осуществляют коническим трубчатым пучком ионов, сходящихся к залуживаемой поверхности детали под углом более 0, но менее 90°:,,и имеющим отклонение траектории ионов от продольной осевой плоскости.

Данное техническое решение отличается от прототипа тем, что нагрев детали и расплавление припоя осуществляют потоком ионов в виде конуса, сфокусированным на поверхность детали, Диаметр ионного пятна определяется величиной углового отклонения траектории ионов от продольной осевой плоскости, т.е. с увеличением отклонения возрастает и диаметр пятна. При таком угловом отклонении траектории и при падении ионов под углом более 0, но менее 90° создаются условия, которые приводят к вращению расплавленного припоя по поверхности детали. Этот процесс обеспечивает увеличение степени растекания припоя.

Физическое явление, лежащее в основе данного способа, известно под названием ионный ветер. Оно заключается в передаче импульса иона какому-то материальному телу (а данном случае расплавленному припою). Под действием этого импульса и происходит перемещение припоя. В случае отклонения траектории ионов от продольной оси на некоторый угол создается момент силы, под действием которого будет происходить вращение припоя вокруг некоторой точки, соответствующей центру ионного пятна. Величина этого момента будет определяться величиной углового отклонения траектории ионов от продольной оси, а также углом, под которым ионы направлены на поверхность детали. При максимальной величине отклонения траектории ионов и при минимальном угле падения ионов момент сил будет максимальным. Это объясняется в первом случае увеличением расстояния от центра вращения до места приложения силы, а во втором - возрастанием этой силы (за счет увеличения горизонтальной составляющей силы, приложенной к расплавленному припою).

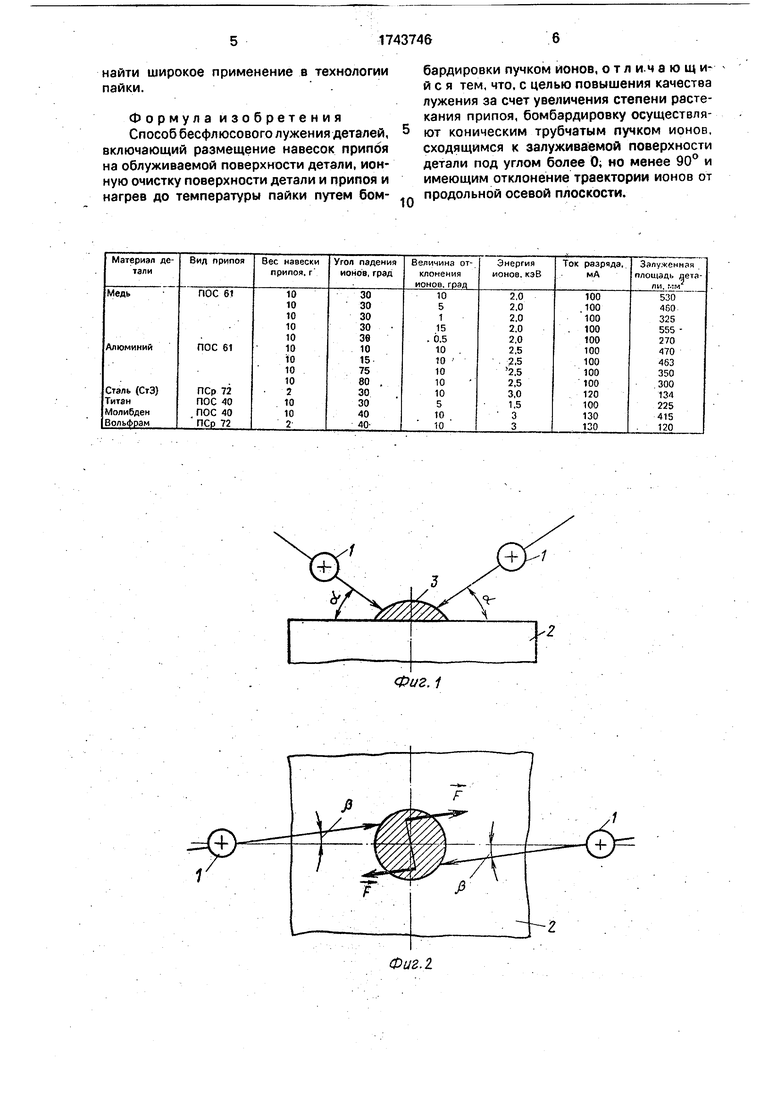

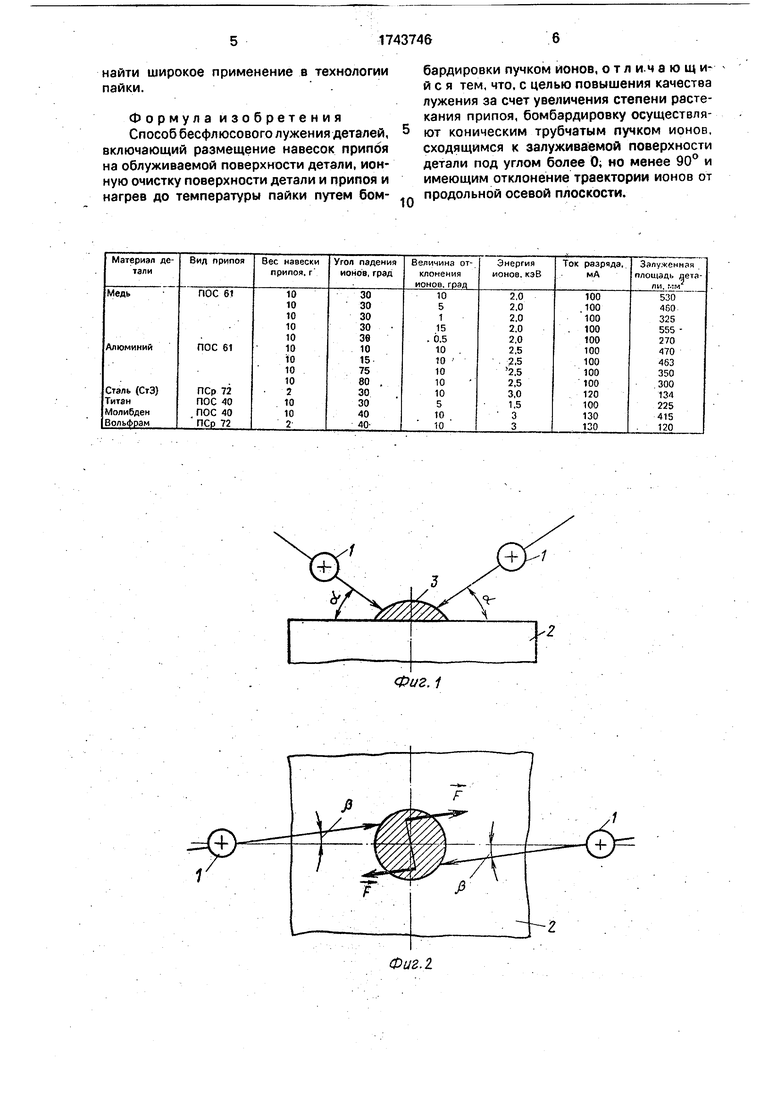

На фиг.1 и 2 приведена схема осуществления предлагаемого способа.

Конический трубчатый пучок ионов 1 направлен под углом на поверхность залуживаемой детали 2. Из-за наличия углового отклонения траектории ионов происходит раскручивание расплавленного припоя 3 под действием момента пары сил F.

0

П р и м е р. В качестве залуживаемых деталей использовали пластины из меди, стали, алюминия, титана, молибдена и вольфрама размером 30 х 30 мм и толщиной 2-3 мм. Использовали навески припоя марок ПОС 61, ПОС 40, ПСр 72. Перед лужением детали и навески припоя обезжиривали в органических растворителях и высушивали.

Для формирования пучка ионов в виде полого трубчатого конуса использовали плазменный ускоритель с анодным слоем. Угол падения пучка ионов на поверхность

5 детали варьировался путем изменения геометрии анода и расположения магнитных полюсов. Величина отклонения траектории ионов от продольной осевой плоскости определялась величиной напряженности маг0 нитного поля в разрядном промежутке и энергией ионов EI. Расчеты показали, что для EI 1 кэВ величина отклонения принимает значения от 1 до 10° при изменении напряженности от 800 до 4500 Э. Залужива5 емая деталь помещалась на неохлаждаемый пьедестал таким образом, чтобы фокус ионного пучка находился на ее поверхности. Далее в вакуумной камере, где монтировал„ ся плазмотрон, создавали вакуум не хуже мм рт.ст. В качестве рабочего газа использовали аргон высшей очистки. Давление аргона в камере при очистке ионами и лужении составляло (3-5) мм рт.ст.

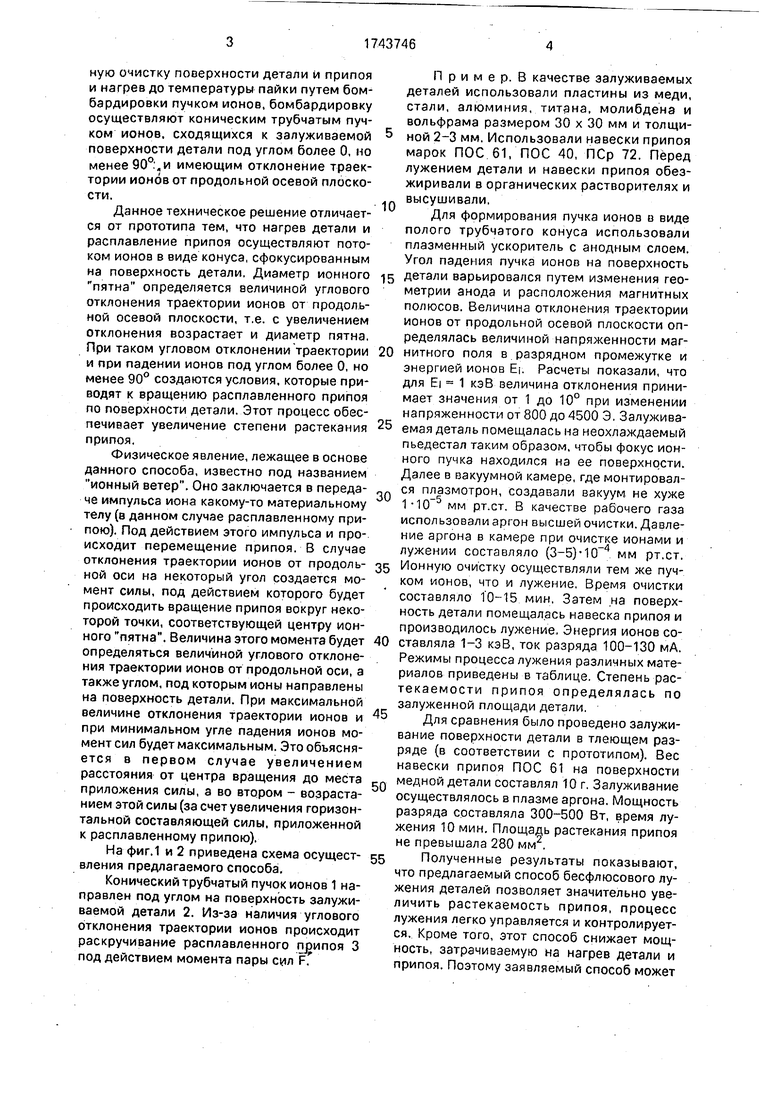

5 Ионную очистку осуществляли тем же пучком ионов, что и лужение, Время очистки составляло 10-15 мин. Затем на поверхность детали помещалась навеска припоя и производилось лужение, Энергия ионов со0 ставляла 1-3 кэВ, ток разряда 100-130 мА. Режимы процесса лужения различных материалов приведены в таблице. Степень рас- текаемости припоя определялась по залуженной площади детали.

5 Для сравнения было проведено залужи- вание поверхности детали в тлеющем разряде (в соответствии с прототипом). Вес навески припоя ПОС 61 на поверхности

Q медной детали составлял 10 г. Залуживание осуществлялось в плазме аргона. Мощность разряда составляла 300-500 Вт, время лужения 10 мин. Площадь растекания припоя не превышала 280 мм2.

5 Полученные результаты показывают, что предлагаемый способ бесфлюсового лужения деталей позволяет значительно увеличить растекаемость припоя, процесс лужения легко управляется и контролируется. Кроме того, этот способ снижает мощность, затрачиваемую на нагрев детали и припоя. Поэтому заявляемый способ может

найти широкое применение в технологии пайки.

Формула изобретения Способ бесфлюсового лужения деталей, включающий размещение навесок припоя на облуживаемой поверхности детали, ионную очистку поверхности детали и припоя и нагрев до температуры пайки путем бом0

бардировки пучком ионов, о т л и ч а ю щ и и с я тем, что, с целью повышения качества лужения за счет увеличения степени растекания припоя, бомбардировку осуществляют коническим трубчатым пучком ионов, сходящимся к залуживаемой поверхности детали под углом более 0, но менее 90° и имеющим отклонение траектории ионов от продольной осевой плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой пайки и лужения | 1980 |

|

SU893426A1 |

| Способ бесфлюсовой пайки титана и его сплавов с алюминием и его сплавами | 1987 |

|

SU1551482A1 |

| Способ лужения и пайки | 1989 |

|

SU1657310A1 |

| Способ лужения | 1982 |

|

SU1016097A1 |

| СПОСОБ ПАЙКИ ИЗДЕЛИЙ | 1972 |

|

SU332955A1 |

| Ванна для лужения | 1986 |

|

SU1409422A1 |

| Припой для бесфлюсового облуживания и пайки печатных плат | 1988 |

|

SU1698024A1 |

| Устройство для пайки и лужения | 1979 |

|

SU963748A1 |

| Устройство для бесфлюсового лужения | 1988 |

|

SU1569128A1 |

| Способ бесфлюсовой пайки алюминиевых изделий | 2016 |

|

RU2623543C1 |

Сущность изобретения: на залуживае- мой поверхности детали размещаются навески припоя. Затем поверхность детали и припой подвергаются ионной очистке и осуществляют нагрев детали и расплавление припоя коническим трубчатым пучком ионов, сходящихся к залуживаемой поверхности под углом более 0, но менее 90°, имеющим отклонение траектории ионов от продольной осевой плоскости. 2 ил., 1 табл.

Фиг. 1

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для пайки в вакууме | 1985 |

|

SU1292957A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-30—Публикация

1990-06-22—Подача