Изобретение относится к производству инструмента на пористой эластичной связке, преимущественно для обработки высоковязких материалов (нержавеющая сталь, камень).

Цель изобретения - повышение производительности изготовления абразивного инструмента путем сокращения времени полимеризации связующего.

Указанная цель достигается тем, что масса для изготовления абразивного инструмента, содержащая антифрикционную добавку, абразив, эпоксидную смолу, сложный полиэфир, изоцианат, аминный отверди- тель, катализатор и твердую смазку, в качестве изоцианата содержит 4,4,-дифе- нилметандиизоцианата и в качестве катализатора - триэтиламин при следующем соотношении компонентов, мас.%:

Эпоксидная смола

Полиэфир

4,4,-дифенилметандиизоцианат

Аминный отвердитель

Триэтиламин

10,69-12,89 8,87-10,70

11,76-14,18

1,76-2,13

0,12-0,13.

Антифрикционная

добавка1,93-2,67

Абразив58,04-64.13

4,4 -Дифенилметандиизоцианат при комнатной температуре находится в твердом состоянии, нелетуч. Поэтому при работе с ним нет необходимости сначала связывать токсичный изоцианат в форполимер, а затем готовить абразивную массу из форполиме- ра.

В предлагаемом изобретении технологии приготовления абразивной массы сводится к расплавлению 4,4 -дифенилме- тандиизоцианата, смешиванию всех компонентов абразивной массы и выкладыванию ее в форму, что занимает не более 25- 30 мин.

Влага, находящаяся в этих компонентах, вступает в реакцию с 4,4 -дифенил- метандиизоцианатом в присутствии катализатора вспенивания - триэтиламина. При этом выделяется С02 и образует поры в абразивной массе.

Поскольку связующее в момент приготовления абразивной массы представляет

w

I

J

4Ьь

СО 00 Ю

о

собой смесь компрн ентов, еще не реагирующих между собой, то вязкость его низка, поэтому отпадает необходимость в разбавителях связующего.

Отверждение абразивной массы проходит при комнатной температуре в течение 1-2 ч.

Изготовление абразивного инструмента из предлагаемой абразивной массы не требует специального вакуумного оборудования, термошкафа для отверждения изделий и занимает вместе с отверждением не более 1,5-2,5 ч.

Использование менее токсичного изо- цианата в отсутствие паров органических растворителей делает предлагаемую технологию более экологически чистой.

Абразивный инструмент из предлагаемой массы может быть изготовлен непосредственно в месте его применения. В качестве 4,4 -дифенилметандиизоцианата используется продукт 4,4 -МДИ по ТУ 113- 03-29-3-84.

В качестве эпоксидной смолы используют смолу ЭД-20 по ГОСТ 10597-75.

В качестве сложного полиэфира используют полиэфир ПДА-800 на основе диэти- ленгликоля и адипиновой кислоты по ТУ 38.103-287-75. Соотношение полиэфира и эпоксидной смолы-80:100 мас.%.

В качестве аминного отвердителя используется продукт Диамет-Х по ТУ 7-14- 980-73.

В качестве катализатора используется триэтиламин по МРТУ 6-09-2437-65. В качестве твердой смазки используется графит или дисульфид молибдена (ТУ 48-19-133-75).

В качестве абразива могут быть использованы электрокорунд нормальный, карбид кремния зеленый или черный, монокорунд. Количество катализатора определяется, исходя из требований технологии.

При содержании триэтиламина менее 0,12 мас.% вспенивание происходит очень медленно, масса непрочная. При содержании триэтиламина более 0,13 мас.% масса очень быстро схватывается, что затрудняет качественное перемешивание.

Уменьшение содержания твердой смазки (антифрикционной добавки) ниже 1,93% не оказывает заметного влияния на коэффициент трения инструмента по обрабатываемой поверхности. При увеличении количества твердой смазки свыше 2,67 мае. % увеличивается вязкость и комкуемость абразивной массы.

Введение менее 58,04 мас.% абразива снижает активность инструмента, увеличение его содержания свыше 64,13 мас.%

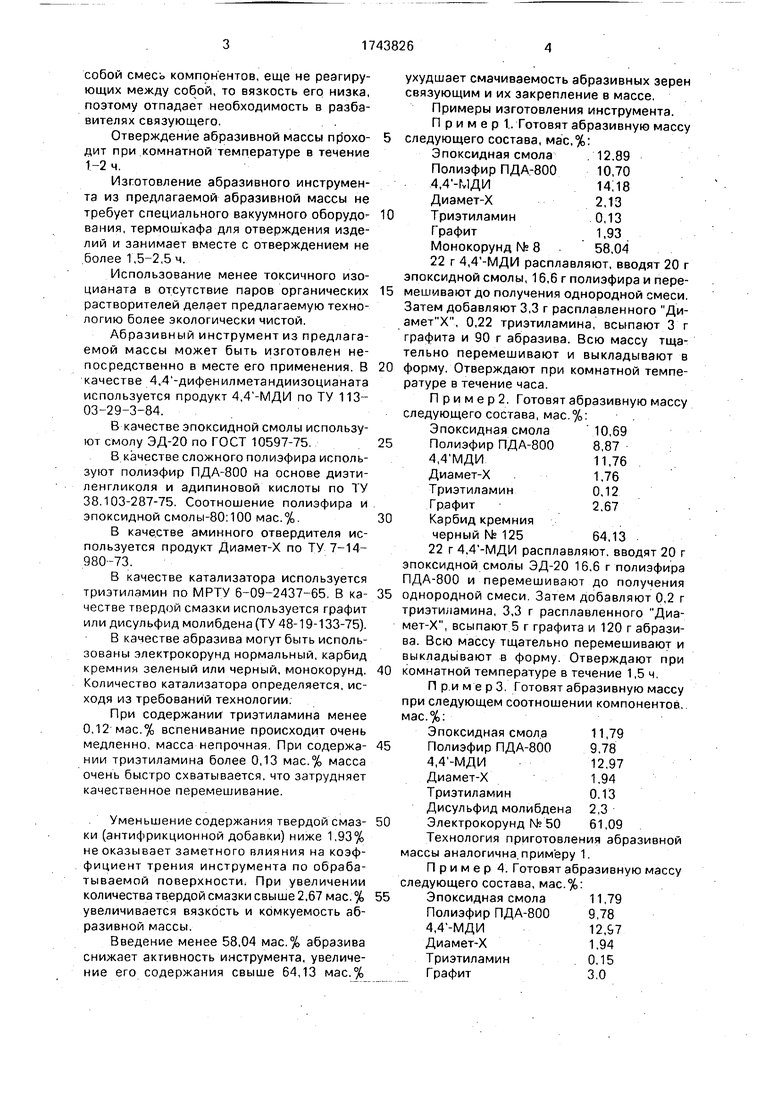

ухудшает смачиваемость абразивных зерен связующим и их закрепление в массе. Примеры изготовления инструмента. П р и м е р 1. Готовят абразивную массу следующего состава, мае, %:

Эпоксидная смола12.89

Полиэфир ПДА-80010,70

4,4 -МДИ14,18

Диамет-Х2,13

0 Триэтиламин0,13

Графит1,93

Монокорунд N° 858,04

22 г 4,4 -МДИ расплавляют, вводят 20 г эпоксидной смолы, 16,6 г полиэфира и пере- 5 мешивают до получения однородной смеси. Затем добавляют 3,3 г расплавленного Ди- , 0,22 триэтиламина, всыпают 3 г графита и 90 г абразива. Всю массу тщательно перемешивают и выкладывают в 0 форму. Отверждают при комнатной температуре в течение часа.

При мер 2. Готовят абразивную массу следующего состава, мас.%:

Эпоксидная смола 10,69 5Полиэфир ПДА-8008,87

4,4 МДИ11,76

Диамет-Х1,76

Триэтиламин0,12

Графит2.67

0Карбид кремния

черный № 12564,13

22 г 4,4 -МДИ расплавляют, вводят 20 г эпоксидной смолы ЭД-20 16.6 г полиэфира ПДА-800 и перемешивают до получения 5 однородной смеси. Затем добавляют 0,2 г триэтиламина, 3,3 г расплавленного Диамет-Х, всыпают 5 г графита и 120 г абразива. Всю массу тщательно перемешивают и выкладывают в форму. Отверждают при 0 комнатной температуре в течение 1,5 ч.

ПримерЗ. Готовят абразивную массу при следующем соотношении компонентов. мас.%:

Эпоксидная смола11,79

5Полиэфир ПДА-8009,78

4,4 -МДИ12,97

Диамет-Х1,94

Триэтиламин0.13

Дисульфид молибдена 2,3 0Электрокорунд N; 50 61,09

Технология приготовления абразивной массы аналогична.примеру 1.

Пример 4. Готовят абразивную массу следующего состава, мас.%: 5Эпоксидная смола11,79

Полиэфир ПДА-8009,78

4,4 -МДИ12,97

Диамет-Х1,94

Триэтиламин0.15

Графит3.0

Карбид кремния зеленый № 16 60,37 Технология приготовления абразивной массы аналогична примеру 1.

Пример 5. Готовят абразивную массу следующего состава, мас.%:

Эпоксидная смола11,79

Полиэфир ПДА-8009,78

4,4 -МДИ12,97

Диамет-Х1,94

Триэтиламин0,10

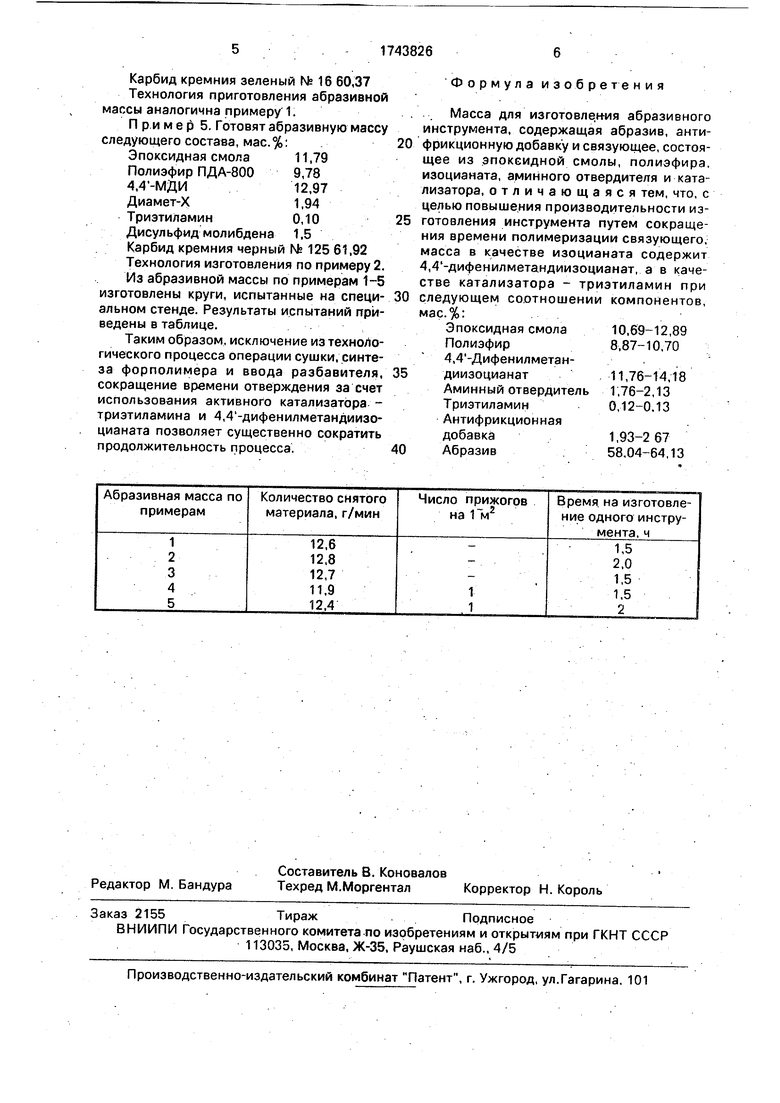

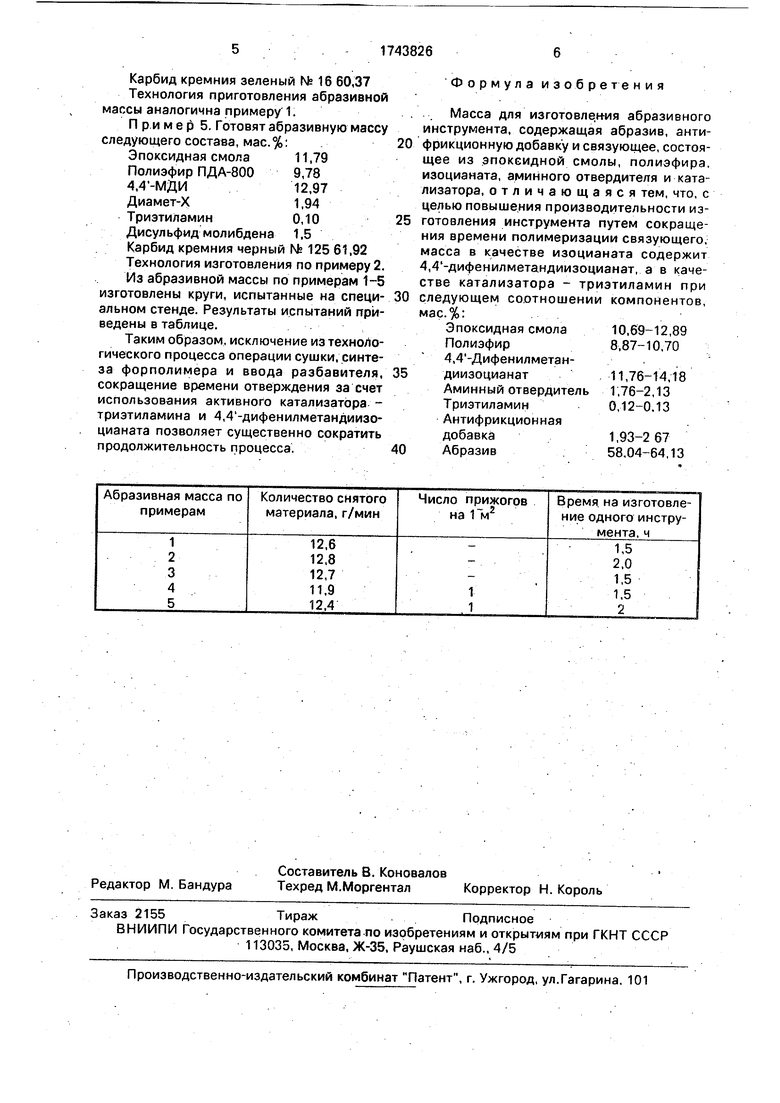

Дисульфид молибдена 1,5 Карбид кремния черный № 125 61,92 Технология изготовления по примеру 2. Из абразивной массы по примерам 1-5 изготовлены круги, испытанные на специальном стенде. Результаты испытаний приведены в таблице.

Таким образом, исключение из технологического процесса операции сушки, синтеза форполимера и ввода разбавителя, сокращение времени отверждения за счет использования активного катализатора - триэтиламина и 4,4 -дифенилметандиизо- цианата позволяет существенно сократить продолжительность процесса.

Формула изобретения

Масса для изготовления абразивного инструмента, содержащая абразив, анти- фрикционную добавку и связующее, состоящее из эпоксидной смолы, полиэфира, изоцианата, аминного отвердителя и катализатора, отличающаяся тем, что, с целью повышения производительности иэ- готовления инструмента путем сокращения времени полимеризации связующего, масса в качестве изоцианата содержит 4,4 -дифенилметандиизоцианат, а в качестве катализатора - триэтиламин при следующем соотношении компонентов, мас.%:

Эпоксидная смола10,69-12,89

Полиэфир8,87-10,70

4,4 -Дифенилметандиизоцианат11,76-14,18

Аминный отвердитель 1,76-2,13 Триэтиламин0,12-0.13

Антифрикционная добавка1,93-267

Абразив58.04-64,13

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1798147A1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1648739A1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1574445A1 |

| УСИЛИТЕЛЬ АДГЕЗИИ ДЛЯ НЕ СОДЕРЖАЩИХ МОНОМЕРОВ РЕАКЦИОННОСПОСОБНЫХ ПОЛИУРЕТАНОВ | 2000 |

|

RU2272818C2 |

| ЭПОКСИУРЕТАНОВЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2013 |

|

RU2545308C2 |

| Композиция для изготовления тепло-и термостойких полимеров | 1987 |

|

SU1659428A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТОВ ДЛЯ ТЕПЛО- И ТЕРМОСТОЙКИХ МАТЕРИАЛОВ | 1992 |

|

RU2061709C1 |

| УСИЛЕННЫЕ ПОЛИУРЕТАНОВЫЕ ПУЛТРУДАТЫ И ИХ ПОЛУЧЕНИЕ | 2012 |

|

RU2598070C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРА | 2001 |

|

RU2263123C2 |

| ПОЛЫЕ ЧАСТИЦЫ ИЗ ТЕРМОПЛАСТИЧНЫХ ЭЛАСТОМЕРОВ И ПОРИСТЫЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2017 |

|

RU2743348C1 |

Использование: для обработки высоковязких материалов. Сущность изобретения: масса содержит в составе связующего 4,4- дифенилметандиизоцианат, а в качестве катализатора - триэтиламин. 1 табл.

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1574445A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-06-30—Публикация

1990-04-25—Подача