Изобретение относится к машиностроению, а именно к составам абразивных масс для изготовления эластичного полировального инструмента, применяемого для полировки тонких металлических листов, преимущественно из нержавеющей стали и других высоковязких,металлов.

Цель изобретения - повышение износостойкости абразивного инструмента.

Это достигается тем, что масса для изготовления абразивного инструмента, ео- держащая диэтиленгликольадипинат, изоцианат, абразив соль Мора, твердую смазку и фенол-формальдегИдный сополимер, а качестве изоцианата содержит 4,4 - дифенилметандиизоцианат и дополнительно содержит катализатор - основание Ман- ниха и Эмулыатор-ОП-1р, при следующем соотношении компонентов, мае. %:

Диэтилёнгликольадипинат 25,3 -26,2

4,4 - дифенилметандиизоцианат

Соль Мора

Катализатор - основание

Манниха,0,06-0,11

Эмульгатор

ОП-100,56-0,60

12,1-13,9 0.59 - 0.63

Фенолформальдегидный сополимер ;0,20-0,30 Твердая смазка 1,10-1,31 Абразив 58,0-60,0 Синтез полимерного связующего проводится в одну стадию, без получения фор- полимера и последующего его сшивания. Все компоненты абразивной массы смешиваются одновременно и помещаются в форму. При температуре отверждения параллельно происходят три процесса:

взаимодействие части молекул 4.41 - МДИ с диэтиленгликольадипинатом с образованием преполимера;

разложение соли Мера/выделение воды . и взаимодействие ее с частью молекул 4.4 - МДИ с выделением СОа и вспениванием абразивной массы;

процесс циклотримеризации оставшихся молекул 4,4 МДИ в присутствии катализатора, включающийся в образовании изоциануратных колец и замыкании их на NCO-группы преполимера с образованием полиуретан-изоЦиануратое,

Как известно, изоциануратные кольца являются наиболее прочными термостойкими фрагментами полимерной сетки. На(Л

С

ч

00

-vj

личие их в составе полиуретанового связующего обеспечивает высокую износостойкость и термостойкость абразивной массы.

Наряду с высокой термостойкостью, предлагаемая абразивная масса имеет еще одно преимущество перед известными. Существенно упрощается технология ее приготовления. Исключается стадия синтеза форлолимера, который проводится при температуре 80°С и давления 3-5 мм рт. ст. в течение 1-1,5 ч, и для которого требуется вакуумная установка. Процесс отверждения инструмента в форме также сокращается с 2-х часов до одного часа, что позволяет быстрее освобождать формы для изготовления нового инструмента. Процесс становится более экологически чистым, так как 4,4f- . МДИ менее токсичен, чем толуилендиизр- цианат. . ,.- :. 4,4 - МДИ берётся в таком количестве, чтобы его хватило на взаимодействие с гид- роксильными группами диэтиленгликольа- дипината, на взаимодействие с водой, полученной из соли Мора, и на образование изоциануратных циклов.

При количестве 4,4 - МДИ. меньшим 12,1 мае,%, масса плохо вспенивается, получается очень плотной, что затрудняет теп- лоотеод и снижает термостойкость инструмента,

; При количестве 4.41- МДИ большим 13,9 мас.%, образуется избыток изоциануратных циклов, увеличивающих жесткость и хрупкость пены, что снижает эксплуатационные характеристики инструмента.

Катализатор необходим для осуществления процесса циклотримеризации 4,4 - дифе нилметандиизоцианата. Без него эта реакция не идет, и образование изоциану- рэтных циклов, обеспечивающих термостойкость связующего невозможно.

Количество катализатора влияет на скорость отверждения абразивной массы. При содержании катализатора менее 0,06 мас.% процесс тримеризации 4,4- МДИ идёт очень медленно, отверждение инструмента затягивается на несколько часов, при этом пена оседает, и получается инструмент неравномерной плотности.

При содержании катализатора более 0-.it. мас.% процесс тримеризации становится преобладающим, вспенивания не произойдет, масса останется плотной и жесткой. .

Эмульгатор применяется для стабилизации пены. При количестве его меньше 0,56 мае, % пена может осесть до окончания процесса отверждения.

При количестве эмульгатора, большем 0,60 мас.% снижается прочность и эластичность инструмента.

Фторопласт в виде порошка применяет- 5 ся как твердая смазка для снижения коэффициента трения инструмента по поверхности. Еели фторопласта меньше 1,1 мас.%, не наблюдается заметного эффекта снижения коэффициента трения. Если фто 0 роплаета добавляют более 1,31 мас.%, это снижает эффективность инструмента. Можно также применять дисульфид молибдена в тех же пропорциях.

В качестве 4,4 - дифенилметэндиизо- 5 цйаната применяют продукт 4,4 - МДИ по ТУ 113-03-29-3-84.

В качестве диэтиленгликольадипината применяют полиэфир ЛДА-800, в качестве катализатора - основание Манниха - про- 0 дукт ОМ-1 по ТУ 38 30 .327-80, в качестве эмульгатора - продукт ОП-10 по ГОСТ 8433- 57, в качестве фторопласта - фторлон ЛФ- 42Л по М РТУ 6-05-1443-71.:

Фенол-форма.льдегидный сополимер 5 применяется в виде покрытия на абразиве. ,В качестве фенол-формальдегидного сополимера используется СФП-012А, по ОСТ-б- 05-441-78.

Процесс изготовления инструмента за- 0 ключается в перемешивании всех исходных компонентов, выкладывании массы в форму и отверждения при 120° С в течение часа.

П р и м ё р Т. К 60т диэтиленгликольа- дипината, предварительно высушенного 5 при 80°С и давлении 3-4 мм рт.ст; в течение 1,5 часов, добавляют 33 г нагретого до 50°С 4,4- МДИ, 1,5 гсоли Мора, 0,26 госнования Манниха, 1,3 г эмульгатора и все тщательно перемешивают;:

0 Заранее 138 г карбида кремния черного Мг 16 смачивают 10%-м раствором 0,47 г фенол-формальдегидного сополимера в ацетоне, высушивают до полного улетучивания ацетона, размалывают и перемешивают 5 е 2,6 г фторопласта. .

Подг0тоеленную смесь абразива с фторопластом всыпают в полимерное связующее и снова тщательно перемешивают. Получают абразивную массу со следующим 0 соотношением компонентов, мас.%: . ПДА-800. - 25,3 4, 13,9 Соль Мора. 0;63 Катализатор ОП-1 0,11 5 Эмульгатор ОП-10 0,56 Фенолтформальдегидный . сополимер 0,2 Фторопласт. 1.30: Карбид кремния . черный № 16 58.0

Полученную смесь выкладывают в хоную форму и отеерждают при 120° С 1 ч. ле отверждения инструмент извлекают ормы и термообрабатывают при 120° С ечение 24 ч. После термообработки он ов к употреблению. Г:

П р и м е р 2. Готовят абразивную массу ледующим соотношением компонентов, .%:

ПДА-80025,75 4, t3,0 Соль Мора 0,61 Катализатор ОМ-1 . 0,08 Эмульгатор ОП-10 0,58 Фенолформальдегидный сополимер 0,25 Фторопласт Л Ф-42 Л . 1,23 Монркорунд № 50 58,5 Технология изготовления инструмента - примеру 1.

При мер 3. Готовят абразивную массу дующего состава, мас.%: ,

ПДА-800 ,26,2 4,4 -МД1/Г . . 12,1 Соль Мора 0,59 Катализатор ОМ-1 0,06 ЭмульгаторОП-10. 0,60 Фенолформальдегидный сополимер 0,3 Дисульфид молибдена 1,1 . Электрокоручд № 16 . 59,05 .Остальное по примеру 1. П р и м е р 4, Готовят абразивную массу дующего состава, мас.%:

ПДА-80024 4, . . 15,2 Катализатор ОМ-1 0,15 Соль Мора 0,70 Эмульгатор ОП-10 0.65 Фенолформальдегидный сополимер ...-.. 0,4 Дисульфид молибдена 1,4 . Монокорунд

;№ 50 57,5 Остальное по примеру 1. П р им е р 5, Готовят абразивную массу дующего состава, мае, %:

ПДА-80028

4,4 -МДИ. : 11,6 Катализатор ОМ-1 . 0,16 Соль Мора 0,50 Эмульгатор ОП-10 0,70 Фенолформальдегидный сополимер 0,1 Фторопласт 1,5

Абразив. 57,44 Технолотоя изготовления инструмента примеру 1.

П рим е р 6. Готовят абразивную массу

дующего состава, мас.%:

ПДА-80025,30 4, 12.10 Соль Мора 0,59 Катализатор ОМ-1 0.07

Эмульгатор ОП-10 0,56 Фенолформальдегидный сополимер 0,2 Фторопласт Л Ф-42 Л 1,18 Электрокорунд 60,0

0 Технология изготовления инструмента

- по примеру 1.

Пр и м е р 7. Готовят абразивную массу со следующим соотношением компонентов.

мас.. . 5 ПДА-800 25.5 4, . 12,9 Соль Мора 0,60 Катализатор ОМ-1 0,10 Эмульгатор ОП-10 0,59 0 Фенолформальдегидный

сополимер0,30 Дисульфид молибдена 1,31 Монокорунд № 50 58,7 Технология изготовления инструмента 5 по примеру 1.

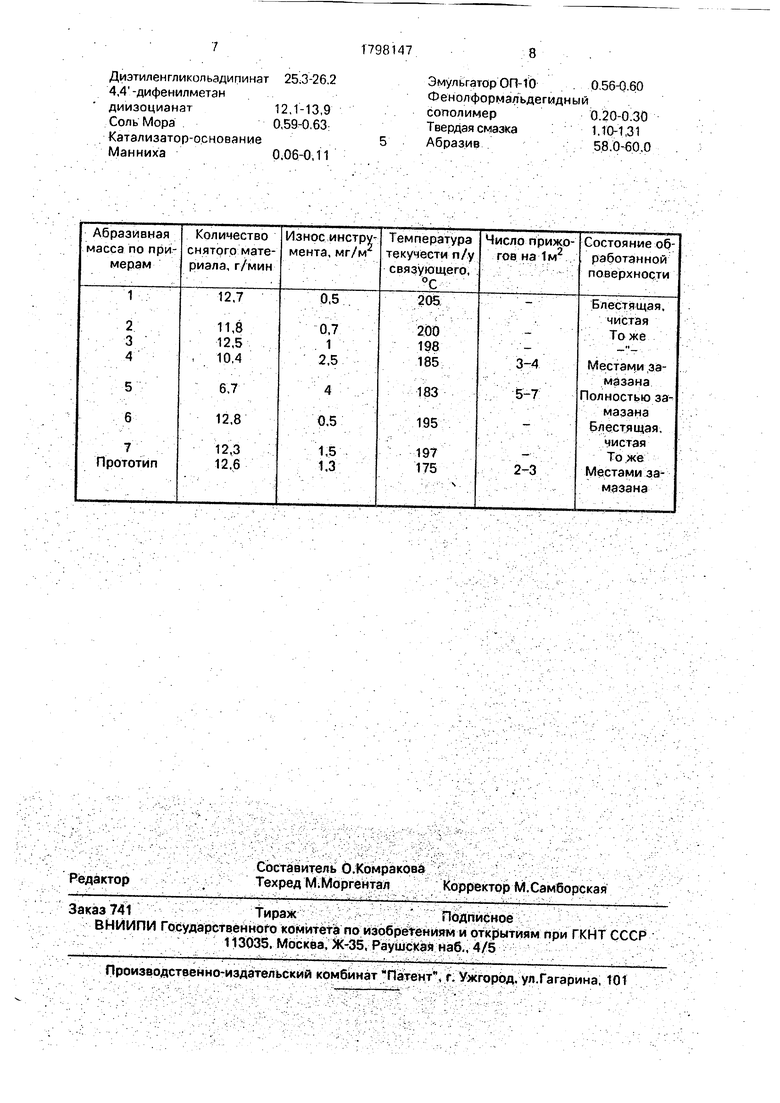

Из предлагаемой абразивной массы были изготовлены круги по примерам 1-7. Круги исследовались на специальном стенде при обработке листов нержавеющей стали. 0 Взвешиванием определяли количество снятого материала в 1 м обрабатываемой поверхности. Визуально определяем качество обработанной поверхности.

Износостойкость определяли по коли- 5 честву изнашиваемого абразивного инструмента (в мг) при обработке 1 м2 поверхности. О термостойкости материала судили по температуре текучести полиуре- танового связующего входящего в состав 0 абразивной массы. Температура текучести определялась по термохимическим кривым снятым на стандартных образцах (d 10 мм, h 15 мм) при постоянной нагрузке 5 кг/см2 и скорости подъема температуры 5 50 °С в час.

Результаты испытаний кругов приведены в таблиц1Э. -. Ф о р м у л а и з о б р е т е н и я Масса для изготовления абразивного 0 инструмента, содержащая диэтиленгли- кольадипйнэт, изоцианат, твердую смазку, соль Мора, Фенолформальдегидный сополи- мер.и абр.азив,.от л и ч а ю щ а я с я тем, что, с целью увеличения износостойкости инст- 5 румента, масса содержит в качестве изоци- аната 4,4 -Дифенйлметандиизоцианат и дополнительно содержит катализатор - ос- . нование Манниха и эмульгатор ОП-10, при . следующем соотношении компонентов, мас.%: . .

Диэтиленгликольадипинат 25;3-26.2 4,4 -дифенилметан диизоцианат12,1-13,9 Соль Мора 0,59-0.63: Катализатор-основание Манииха 0,06-0,11

Эмульгатор ОП-10. 0.56-0.60 Фенолформальдегидный сополимер 0.20-0.30 Твердая смазка 1.10-1,31 Абразив 5.8.0-60,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для изготовления абразивного инструмента | 1990 |

|

SU1743826A1 |

| Ароматический полиизоцианурат для полиуретановых лаковых композиций и способ его получения | 1979 |

|

SU883075A1 |

| Состав для изготовления рабочего слоя носителя магнитной записи | 1988 |

|

SU1571662A1 |

| СИНТАКТИЧЕСКИЕ ПОЛИУРЕТАНОВЫЕ ЭЛАСТОМЕРЫ ДЛЯ ИСПОЛЬЗОВАНИЯ В КАЧЕСТВЕ ИЗОЛЯЦИИ ПРОЛЕГАЮЩИХ ПО ДНУ МОРЯ ТРУБОПРОВОДОВ | 2014 |

|

RU2673340C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКИХ ПОЛИУРЕТАНОВЫХ ПЕНОПЛАСТОВ С ОТКРЫТЫМИ ЯЧЕЙКАМИ | 1991 |

|

RU2031098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОЭЛАСТОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2011 |

|

RU2488602C2 |

| ПОЛИУРЕТАНОВЫЙ ЭЛАСТОМЕР ДЛЯ ПРИМЕНЕНИЯ В ИЗОЛЯЦИИ МОРСКОГО ПОДВОДНОГО ТРУБОПРОВОДА | 2013 |

|

RU2641908C2 |

| Способ получения сополимеров изоцианатного компонента с мономером | 1988 |

|

SU1666467A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОЦИАНУРАТОВ ДЛЯ ТЕПЛО- И ТЕРМОСТОЙКИХ МАТЕРИАЛОВ | 1992 |

|

RU2061709C1 |

| КЛЕЙ ПОЛИМЕРНЫЙ | 2015 |

|

RU2597902C1 |

Массу можно использовать для изготовления эластичного полировального инструмента. Масса содержит, м-ас.%: диэтиленгликольадипинат 25.3 - 26,3; 4,4 - дифенилметандиизоцианат 12,1 -13,9; соль Мора 0,59 - 0,63; катализатор - основание Маннихи 0,06 - 0,11; эмульгатор ОП-10 0.56 - 0,60: фенол формальдегидный сополимер 6,20 - 0,30, твердая смазка 1.10 - 1,31; абразив 58,0-60,0. 1 табл.

| Авторское свидетельство СССР N51542947 | |||

| кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-02-28—Публикация

1990-03-23—Подача