(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2013 |

|

RU2530935C2 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1975 |

|

SU540843A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2011 |

|

RU2437862C1 |

| ОГНЕУПОРНАЯ БЕСЦЕМЕНТНАЯ БЕТОННАЯ МАССА | 2013 |

|

RU2546692C2 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2018 |

|

RU2698390C1 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1979 |

|

SU773028A1 |

| Огнеупорная набивная масса | 1985 |

|

SU1291576A1 |

| КОРУНДОВАЯ ТОРКРЕТ-МАССА | 2002 |

|

RU2214983C1 |

Использование,, Огнеупорные и износоустойчивые массы для металлургической и машиностроительной промышленности. Сущность изобретения. Огнеупорная масса для футеровки печных агрегатов содержит электрокорунд, высокоглиноземистый цемент, циркон, карбид кремния и воду при следующем соотношении компонентов, масД: электрокорунд 18-32; высокоглиноземистый цемент 24-27; циркон 8-10; карбид кремния 30-37; вода 6-8, причем карбид кремния содержит фракции 0, - 1,0 мм. Коэффициент трения огнеупорная масса - сталь 45.составляет 0,,Ь. 1 табл.

Изобретение относится к огнеупорным износоустойчивым массам и может быть использовано в металлургической и машиностроительной промышленностях для изготовления защитных обмазок, а также монолитных футеровок высокотемпературных тепловых агрегатов.

Известна огнеупорная масса для защиты футеровки тепловых агрегатов, включающая, весД: глина огнеупорная 4,,5; окись хрома 1,0-4,5 фосфатное связующее 7,-Ю,; циркон 19,5 Ј8,0; корунд остальное.

Известна также огнеупорная масса, включающая, вес.%: электрокорунд 67-88,5; высокоглиноземистый цемент циркон водорастворимое соединение алюминия 1,-3,0

Недостатком этих огнеупорных масс является их большой коэффициент тре«Z

ния, что приводит к быстрому механи- ческому износу футеровки, например цилиндрических индукторов для кузнечного цеха, изготовленной из извест- ных масс.« Цель изобретения - уменьшение ко-4«

эффициента трения материала футеров-

ки, изготовленного из предложеннойQO огнеупорной массы.

Цель достигается тем, что огнеупорная набивная масса, включающя электрокорунд, высокоглиноземистый цемент и циркон, дополнительно содержит карбид кремния и воду при следующем соотношении компонентов, весД:

Электрокорунд18-32

Цемент высокоглиноземистый24-27Циркон8-10

Карбид кремния Вода

17 0804

30-37Массу приготавливают следующим об6-8разом.

причем карбид кремния содержит фракции от 0,5 до 1,0 мм.

Введение в однородную массу карбида кремения подобранного фракционного состава и воды в комплексе с присутствующими в известной массе компонентами способствует повышению механичес- jg ДУ перемешивают 7 мин до получения кой прочности, что уменьшает коэффици- материала необходимой пластичности.

Операции дальнейшей обработки при изготовлении защитных обмазок и монолитных футеровок включают в себя 15 сушку, разогрев и спекание.

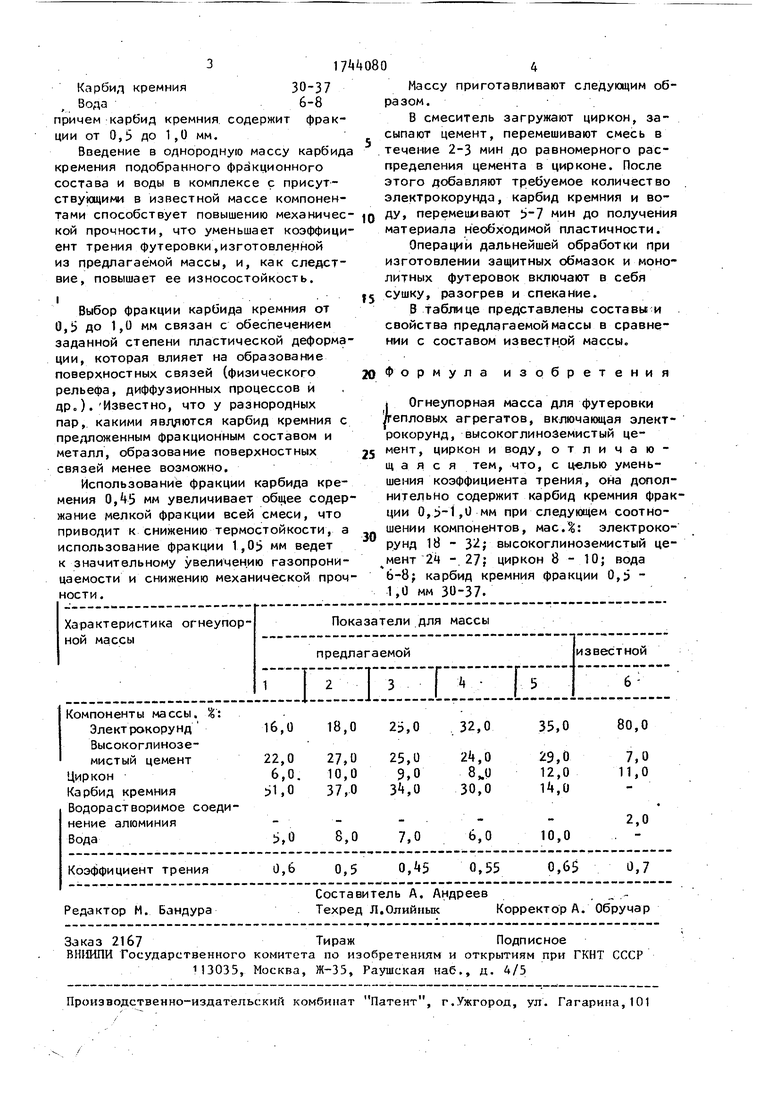

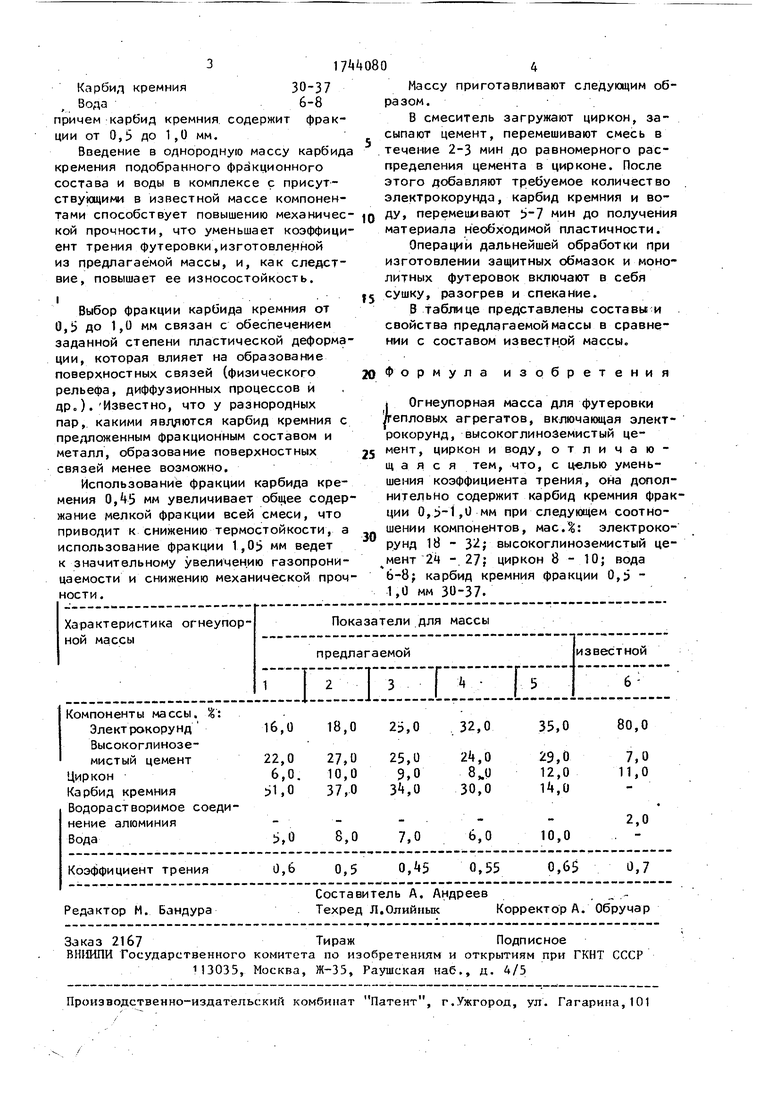

В таблице представлены составы и свойства предлагаемой массы в сравнеент трения футеровки,изготовленной из предлагаемой массы, и, как следствие, повышает ее износостойкость.

i

Выбор фракции карбида кремния от

0,i до 1,0 мм связан с обеспечением заданной степени пластической деформации, которая влияет на образование поверхностных связей (физического рельефа, диффузионных процессов и др„). Известно, что у разнородных пар, какими являются карбид кремния с предложенным фракционным составом и металл, образование поверхностных связей менее возможно.

Использование фракции карбида кремения 0,5 мм увеличивает общее содержание мелкой фракции всей смеси, что приводит к снижению термостойкости, а использование фракции 1,0 мм ведет к значительному увеличению газопроницаемости и снижению механической прочности.

нии с составом известной массы.

2оФормула изобретения

.1

25

30

Огнеупорная масса для футеровки епловых агрегатов, включающая электрокорунд, высокоглиноземистый цемент, циркон и воду, отличающаяся тем, что, с цепью уменьшения коэффициента трения, она дополнительно содержит карбид кремния фракции 0,-1,0 мм при следующем соотношении компонентов, масД: электрокорунд 18 - 32; высокоглиноземистый це- мент 24 - 27; циркон 8-10; вода Ь-8; карбид кремния фракции 0,5 - 1,0 мм 30-37.

В смеситель загружают циркон, засыпают цемент, перемешивают смесь в течение 2-3 мин до равномерного распределения цемента в цирконе. После этого добавляют требуемое количество электрокорунда, карбид кремния и вонии с составом известной массы.

2оФормула изобретения

.1

5

0

Огнеупорная масса для футеровки епловых агрегатов, включающая электрокорунд, высокоглиноземистый цемент, циркон и воду, отличающаяся тем, что, с цепью уменьшения коэффициента трения, она дополнительно содержит карбид кремния фракции 0,-1,0 мм при следующем соотношении компонентов, масД: электрокорунд 18 - 32; высокоглиноземистый це- мент 24 - 27; циркон 8-10; вода Ь-8; карбид кремния фракции 0,5 - 1,0 мм 30-37.

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1975 |

|

SU540843A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1992-06-30—Публикация

1990-01-02—Подача