(54) ОГНЕУПОРНАЯ МАССА ДЛЯ Ф.УТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления огнеупорного бетона | 1982 |

|

SU1077860A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2013 |

|

RU2530935C2 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1975 |

|

SU540843A1 |

| Огнеупорная масса для футеровки тепловых агрегатов | 1990 |

|

SU1744080A1 |

| Бетонная смесь | 1981 |

|

SU1011603A1 |

| Огнеупорная масса | 1982 |

|

SU1065377A1 |

| Огнеупорная бетонная смесь | 1980 |

|

SU885186A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU811721A1 |

| Теплоизоляционно-конструктивный элемент | 1977 |

|

SU719994A1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

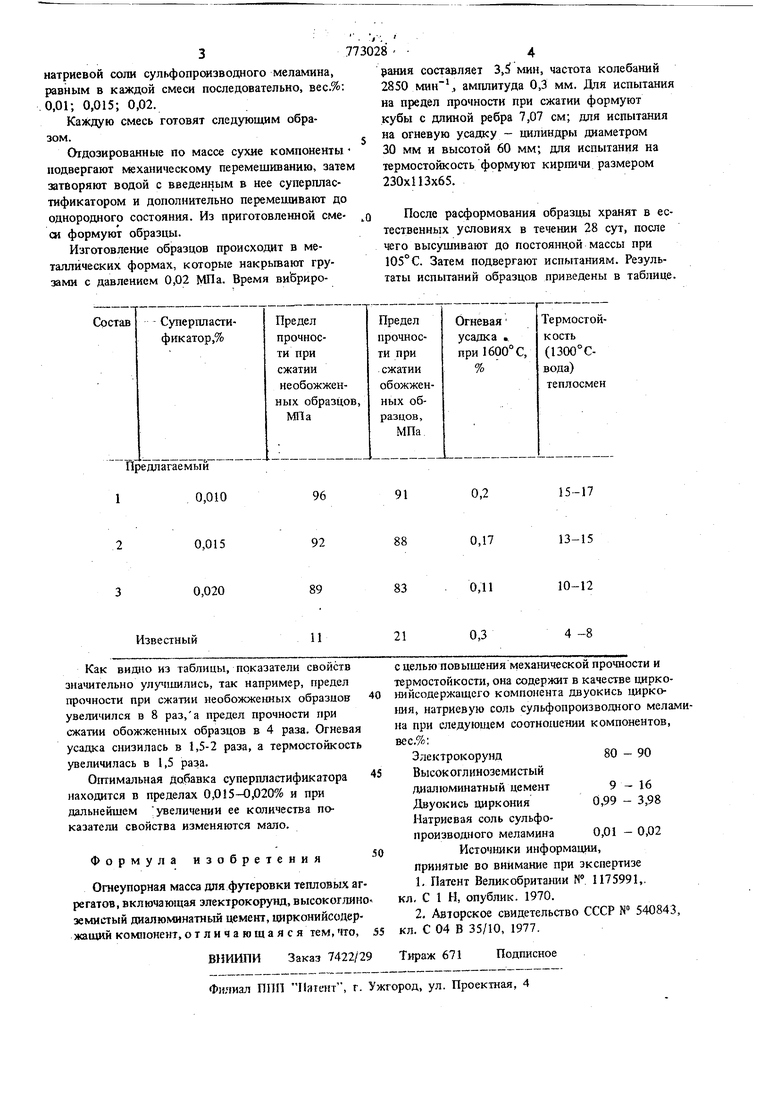

Изобретете относится к строительным мат риалам и может быть использовано для выпол нения защитных обмазок, а также футеровок высокотемпературных агрегатов. Известна огнеупорная масса, включающая электрокорунд и циркон 1. Однако эта масса непригодна для изготовл ния безобжиговых огнеупоров в том числе и защитных обмазок из-за отсутствия в ней связующего при высокой химической инертно iviaccbi. Наиболее близким по технической сущност и достигаемому результату к предложенному является огнеупорная масса 2 следующего состава, вес.%: Электрокорунд67 - 88,5 Цемент высокоглиноземистый5-10Циркон 5-20 Водорастворимое соединение ал юминия1,5 - 3 Недостатками этой огнеупорной массь являются низкие значения механической прочнос ти из-за малого количества вяжущего, больши огневые усадки, обусловленные нали1тем водорастворимых соединений алюминия. Цель изобретения - повьшгение механической прочности и термостоЙ1сост 1. Поставленная цель достигается тем, гто огнеупорная масса, включающая электрокорунд, высокоглиноземистый диалюминатный цемент и цирконийсодержаший компонент, в качестве последнего содержит двуокись циркония, натриевую соль сульфопроизводного меламина при следующем соотношении компонентов, вес.%: Электрокору 1д80 - 90 Высокоглиноземистый диалюминатный цемент9-16 Двуокись циркония0,99 - 3,98 Натриевая соль сульфопроизводного меламина0,01 - 0,02 Для приготовления огнеупорной массы готовят 3 состава смеси компонентов, содержащие , вес.%: белый злектронлавпенный корунд 85, высокоглинозе№ стый диалюминатный цемент 12,5, двуокись циркония 2,5, отличающиеся друг от друга содержанием сунерпластифнкатора - натриевой соли сульфопрсмзводного меламина, вес.%: равным в каждой смеси последовательно 0,01; 0,015; 0,02. Каждую смесь готовят следующим образом. Or дозированные по массе сухие компоненты подвергают механическому перемешиванию, затем затворяют водой с введенным в нее суперпластификатором и дополнительно перемешивают до однородного состояния. Из приготовленной смеси формуют образцы. Изготовление образцов происходит в металлических формах, которые накрьгоают грузами с давлением 0,02 МПа. Время ви бриро78 4 рания составляет 3, мин, частота колебаний 2850 ., амплитуда 0,3 мм. Для испытания на предел прочности при сжатии формуют кубы с длиной ребра 7,07 см; для испытания на огневую усадку - цилиндры диаметром 30 мм и высотой 60 мм; для испытания на термостойкость формуют кир1шчи размером 230x113x65. После расформования образцы хранят в естественных условиях в течении 28 сут, после чего высушивают до постоянной массы при 105°С. Затем подвергают испытаниям. Результаты испытаний образцов приведены в таблице.

Авторы

Даты

1980-10-23—Публикация

1979-02-02—Подача