11

Изобретение относится к составам масс для монолитных футеровок тепловых агрегатов, в частности сталераз- ливочных ковшей с вакуумированием металла.

Цель изобретения - повьшюние прочности, обеспечение безусадочности выполненной из нее футеровки, а также снижение выделения из футеровки в процессе.эксплуатации кремния и фосфора.

Цель достигаемся тем, что в процессе службы в дуговой печи углерод электродов подвергается дополнительной вторичной термообработке, которая способствует удалению газообразных компонентов, как показали петрографические исследования, образованию в отработанных электродах уплотненных кристаллизованных агрегатов из углерода с малой активностью, а при применении этих электродов в набивной массе окисление агрегатов происходит незначительно только по их поверхности, т.е. углерод не действует восстанавливающе на SiO, и ..

Приготовление огнеупорной набивно массы осуществляют в смесительном устройстве (бегунах, лопастном смесителе) , Сначала перемешивают зернистые наполнители -высокоглиноземистый компонент (муллит, шамот, корунд} фракции 3-0,5 мм и кварцит фракции 3-0,1 мм, увлажняют их раствором ортофосфорной кислоты плотностью 1,38-1,40 г/см , затем добавляют в смеситель тонкомолотую составляющую - электрокорунд фракции 0,001-0,09 мм, отработанные электроды дуговых пеЧей такой же фракции и продолжают смешивание, после чего масса готова к применению.

Применение отработанных электродов дуговых печей решает задачу использования отходов производства.

Плотность набивной футеровки обеспечивает гранулометрический состав предлагаемой массы.

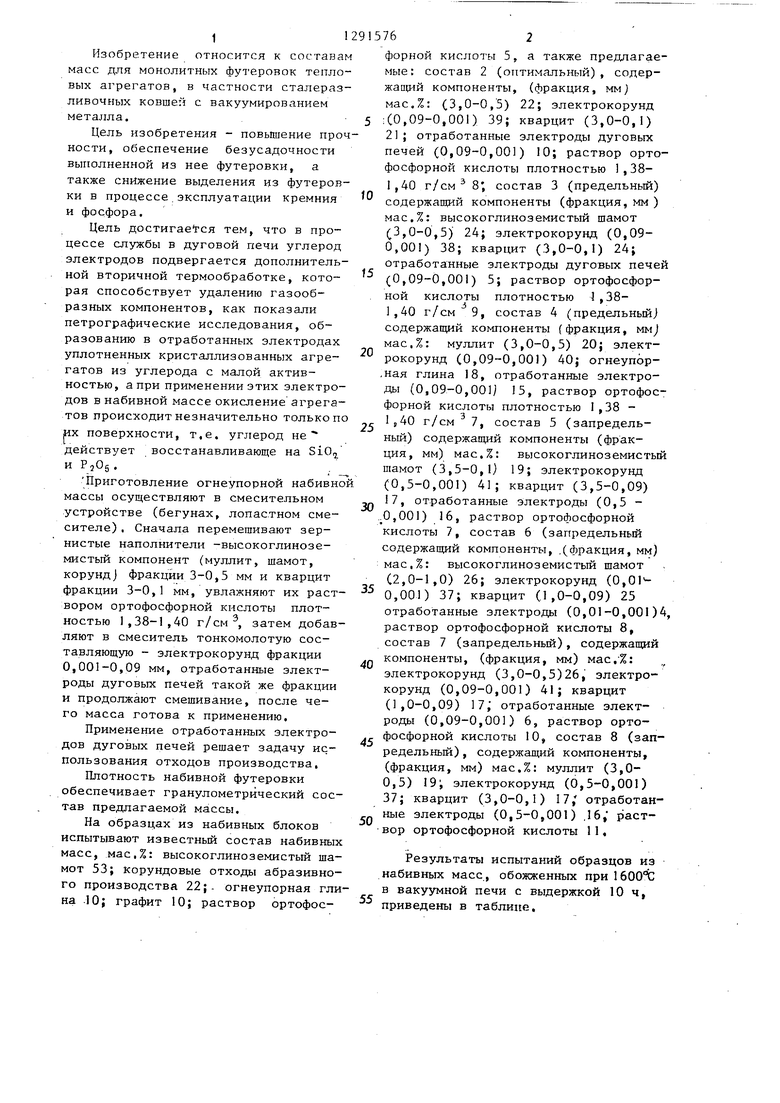

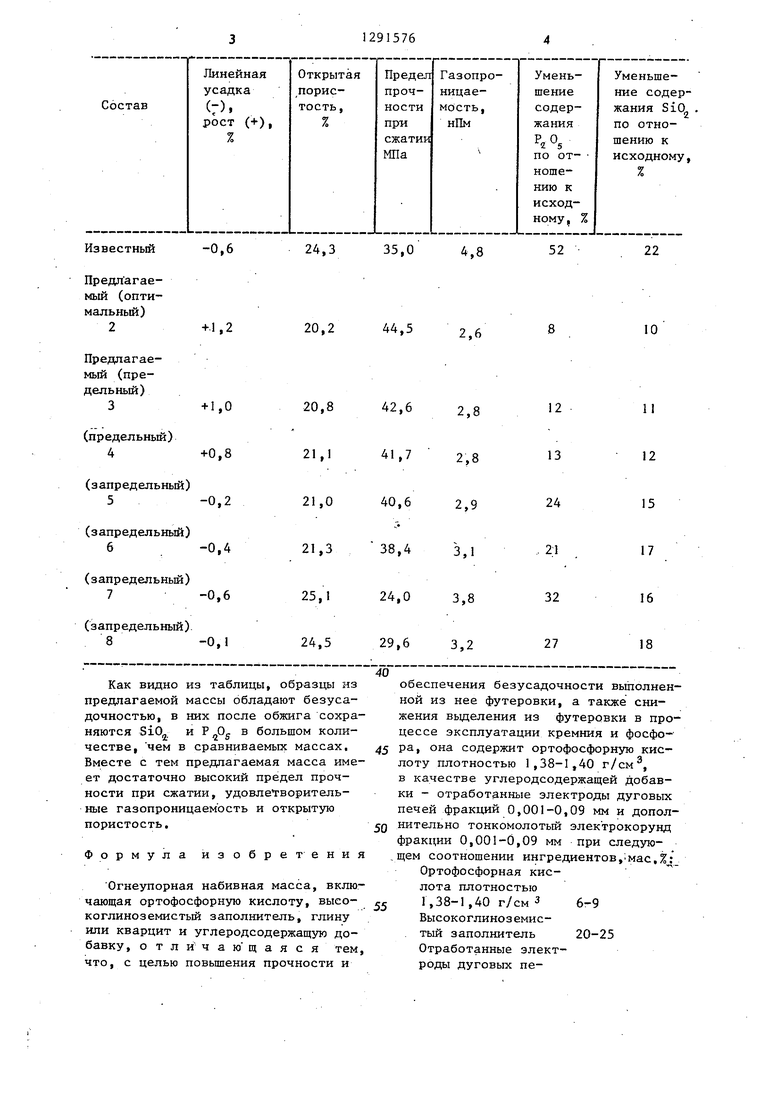

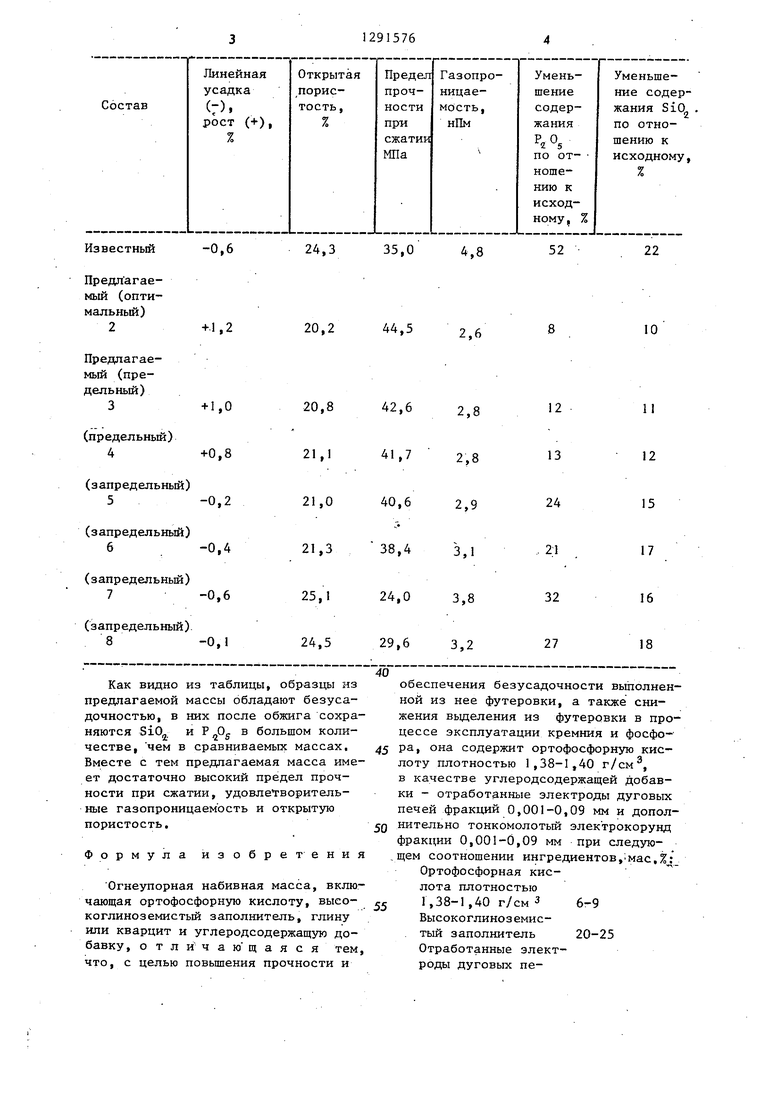

На образцах из набивных блоков испытывают известный состав набивных масс, мас,%: высокоглиноземистый шамот 53; Корундовые отходы абразивного производства 22;- огнеупорная глина .10; графит 10; раствор ортофос

5

0

5

15762

форной кислоты 5, а также предлагаемые: состав 2 (оптимальный), содер- компоненты, (фракция, мм) мас.%: (3,0-0,5) 22; электрокорунд

i ;СО,09-0,001) 39; кварцит (3,0-0,1) 21; отработанные электроды дуговых печей (0,09-0,001) 10; раствор ортофосфорной кислоты плотностью 1,38- 1,40 г/см 8; состав 3 (предельный) содержащий компоненты (фракция, мм ) мас.%: высокоглиноземистый шамот (3,0-0,5) 24; электрокорунд (0,09- 0,001) 38; кварцит (3,0-0,1) 24; отработанные электроды дуговых печей (0,09-0,001) 5; раствор ортофосфорной кислоты плотностью I,38- 1,40 г/см 9, состав 4 (предельный) содержащий компоненты (фракция, MMJ мас,%: муллит (3,0-0,5) 20; электрокорунд (0,09-0,001) 40; огнеупор- ,ная глина 18, отработанные электроды (0,09-0,001) 15, раствор ортофосфорной кислоты плотностью 1,38 - 1J40 г/см 7, состав 5 (запредельный) содержащий компоненты (фракция, мм) мас.%: высокоглиноземистый шамот (3,5-0,1) 19; электрокорунд (0,5-0,001) 41; кварцит (3,5-0,09) 17, отработанные электроды (0,5 - ..0,001) 16, раствор ортофосфорной кислоты 7, состав 6 (запредельный содержащий компоненты, .(фракция, мм) мас,%: высокоглиноземистый шамот (2,0-1,0) 26; электрокорунд (0, 0,001) 37; кварцит (1,0-0,09) 25 отработанные электроды (0,01-0,001)4, раствор ортофосфорной кислоты 8, состав 7 (запредельный), содержащий компоненты, (фракция, мм) мас, %: электрокорунд (3,0-0,5)26, электрокорунд (0,09-0,001) 41; кварцит (1,0-0,09) 17; отработанные электроды (0,09-0,001) 6, раствор ортофосфорной кислоты 10, состав 8 (запредельный) , содержащий компоненты, (фракция, мм) мас.%: муллит (3,0- 0,5) 19; электрокорунд (0,5-0,001) 37; кварцит (3,0-0,1) 17, отработанные электроды (0,5-0,001) ,16, раст- вор ортофосфорной кислоты 11

Результаты испытаний образцов из набивных масс, обожженных при 16QO°C в вакуумной печи с выдержкой 10 ч, приведены в таблице.

0

5

0

5

0

Известный

-0,6

24,3

Как видно из таблицы, образцы из предлагаемой массы обладают безуса- дочностью, в них после обжига сохраняются SiO,

2И Р В большом коли о

честве, чем в сравниваемых массах, Вместе с тем предпагаемая масса имеет достаточно высокий предел прочности при сжатии, удовлетворительные газопроницаемость и открытую пористость.

Формула изобретения

Огнеупорная набивная масса, включающая ортофосфорную кислоту, высокоглиноземистый заполнитель, глину или кварцит и углеродсодержащую добавку, отличаю щаяся тем что, с целью повьшения прочности и

35,0

4,8

52

22

обеспечения безусадочности выполненной из нее футеровки, а также снижения выделения из футеровки в процессе эксплуатации кремния и фосфо- ра, она содержит ортофосфорную кислоту плотностью 1,38-1,40 г/см, в качестве углеродсодержащей добавки - отработанные электроды дуговых печей фракций 0,001-0,09 мм и допол- нительно тонкомолотый элек трокорунд фракции 0,001-0,09 мм при следую- щем соотношении ингредиентов, мае,%; Ортофосфорная кислота плотностью 1,38-1,40 г/см 3 6-9 Высокоглиноз емис- тый заполнитель 20-25 Отработанные электроды дуговых печей фракции

0,001-0,09 мм 5-15

Тонкомолотый электрокорунд фракции 0,001-0,09 мм Глина или кварцит

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИБРОНАБИВНЫХ ОГНЕУПОРНЫХ КОРУНДОВЫХ БЛОКОВ | 1997 |

|

RU2114801C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| Огнеупорная набивная масса | 1980 |

|

SU897755A1 |

| Огнеупорная масса | 1980 |

|

SU939422A1 |

| Огнеупорная набивная масса | 1986 |

|

SU1350151A1 |

| Огнеупорная набивная масса | 1984 |

|

SU1191441A1 |

| Способ приготовления огнеупорной набивной массы | 1989 |

|

SU1784037A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ВАГРАНОК | 1992 |

|

RU2085540C1 |

Изобретение относится к составам масс для монолитных футеровок тепловых агрегатов, в частности сталеразливочных ковшей. Изобретение позволяет получить высокоогнеупорные безусадочные футеровки с незна ительным вьщелением из них в процессе эксплуатации кремния и фосфора за счет введения в шихту на основе высокоглиноземистого компонента (муллита, шамота, электрокорунда) и кремнеземсодержащего компонента (глины, кварцита) отработанных электродов дуговых печей, при следующем соотношении компонентов, мас.%:ортофосфорная кислота плотностью 1,38-1,40 г/см 6-9, высо- коглиноземистьпй заполнитель 20-25, отработанные электроды- дуговых печей фракции 0,001-0,09 мм 5-15, тонко- :молотый электрокорунд фракции 0,001- 0,09 мм 38-40, глина или кварцит остальное. 1 табл. сл 1C со СП О)

| Огнезащитное фосфатное покрытие | 1975 |

|

SU544630A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Огнеупорная набивная масса | 1981 |

|

SU1076417A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-02-23—Публикация

1985-09-23—Подача