CD CD 1чЭ

Изобретение относится к производству углеродных материалов и может быть использовано для получения фор- мованных конструкционных углеродных и;зделий, применяемых, например, в технологических процессах, протекающих при высоких температурах и в а грессивных средах.

Целью изобретения является повы- ю щение выхода изотропного углеродного Материала.

Сущность способа заключается в окислительной поликонденсации углеводородного сьфья с последукяцей кар- j бонизацией пекообразного продукта.

В качестве сырья применяют следую- «дие виды продуктов.

; Кубовый остаток Производства 2-на- фтола преимущественно образуется на 20 стадии щелочного плавления натриевой ;соли нафталинсульфокислоты и содер- |жит следующие соединения: |i-нафтол, динафтил, сульфон, динафтиловый эфир.

в течение 30 мин, в результате чего получают изотропньш углеродный материал.

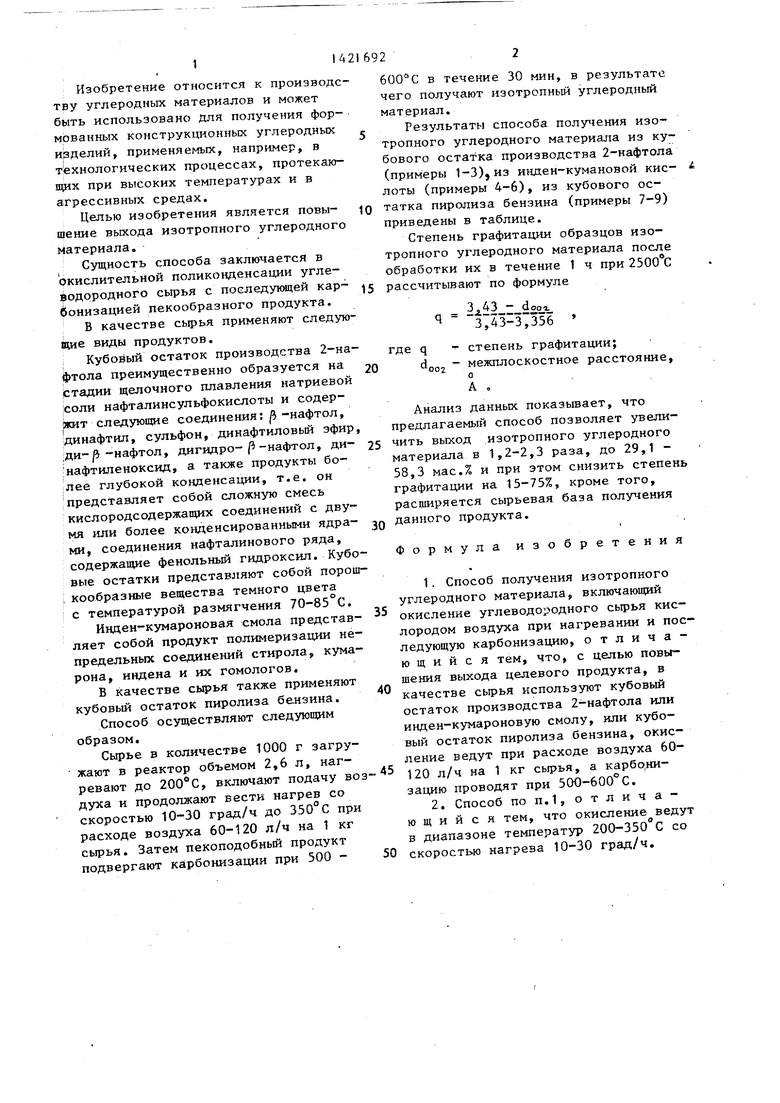

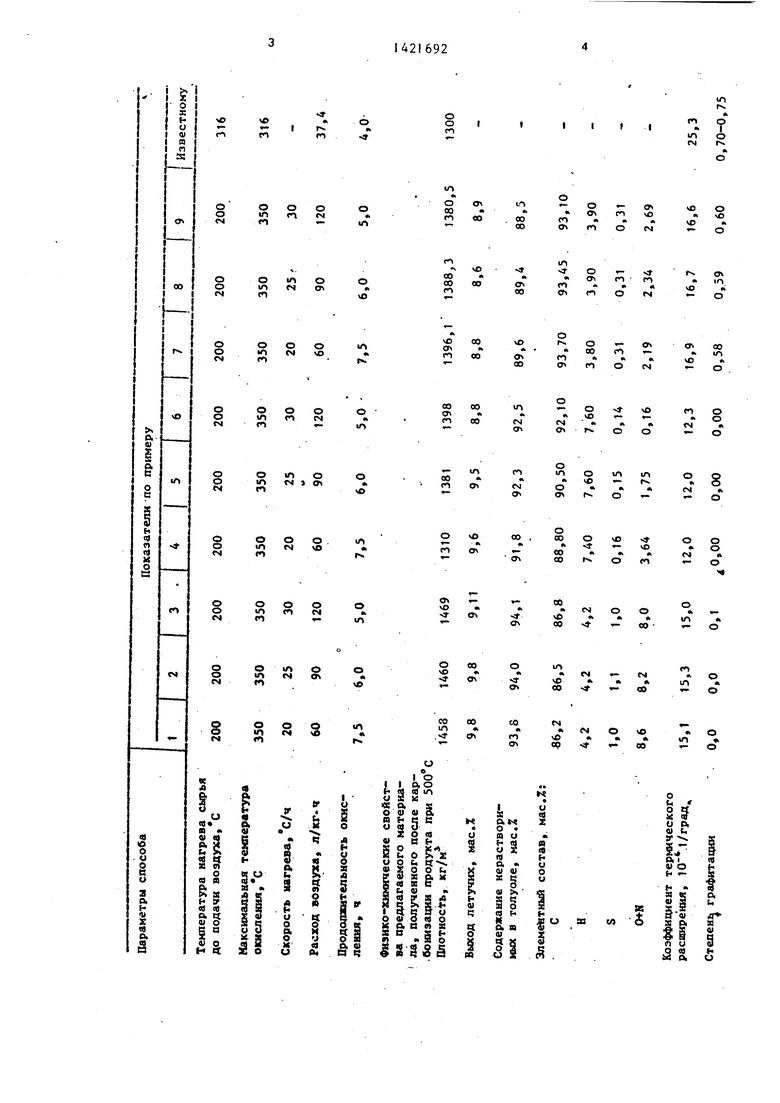

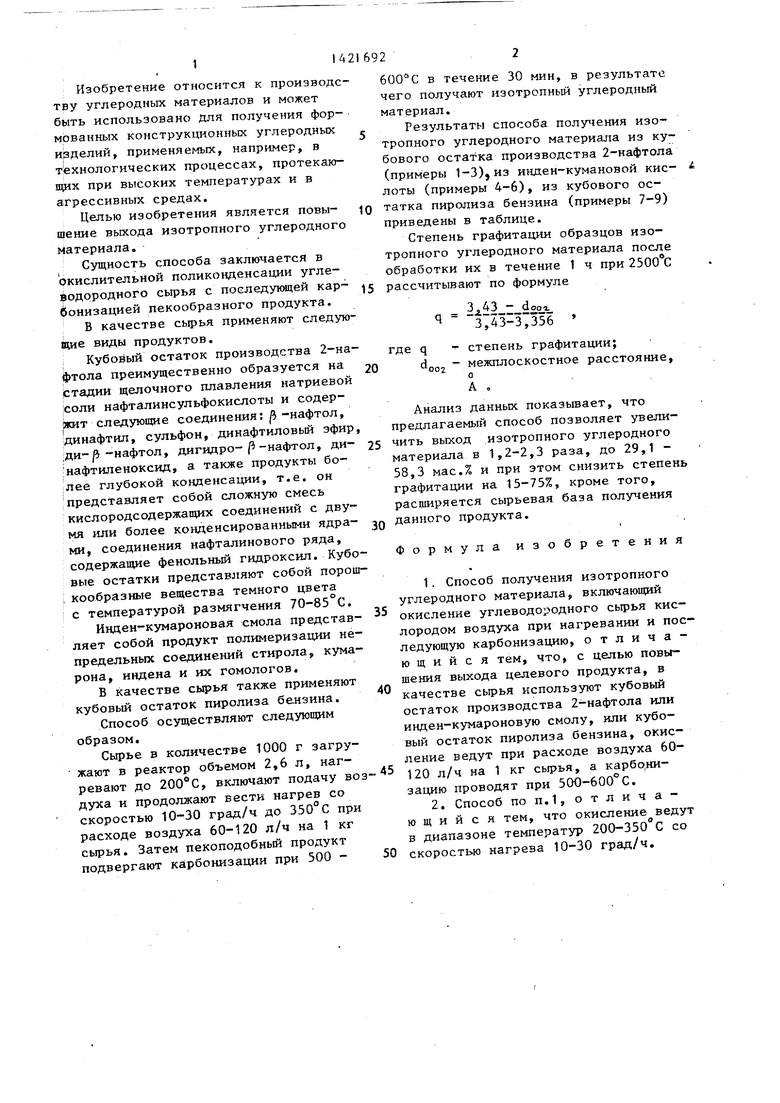

Результаты способа полу11ения изотропного углеродного материала из ку бового остатка производства 2-нафтол (примеры 1-3),из инден-кумановой кис лоты (примеры 4-6), из кубового остатка пиролиза бензина (примеры 7-9) приведены в таблице.

Степень графитации образцов изотропного углеродного материала после обработки их в течение 1 ч при 2500 С рассчитывают по формуле

doot3,АЗ-37356

где

оог

степень графитации;

межплоскостное расстояние,

а

А ,

Анализ данных показьюает, что предлагаемый способ позволяет увели;Ди-р -нафтол, дигидро- р-нафтол, ди- 25 чить выход изотропного углеродного

нафтиленоксид, а также продукты бо- ;лее глубокой конденсации, т.е. он представляет собой сложную смесь кислородсодержащих соединений с двумя или более конденсированными ядрами, соединения нафталинового ряда, содержащие фенольный гидроксил. Кубовые остатки представляют собой порош- кообразные вещества темного цвета с температурой размягчения 70-85 С.

Инден-кумароновая смола представляет собой продукт полимеризации непредельных соединений стирола, кума- рона, индена и их гомологов,

В качестве сырья также применяют кубовый остаток пиролиза бензина.

Способ осуществляют следующим образом.

Сырье в количестве 1000 г загружают в реактор объемом 2,6 л, нагревают до , включают подачу воз духа и продолжают вести нагрев со скоростью 10-30 град/ч до при расходе воздуха 60-120 л/ч на 1 кг сырья. Затем пекоподобньй продукт подвергают карбонизации при 500 30

35

материала в 1,2-2,3 раза, до 29,1 - 58,3 мас.% и при этом снизить степен графитации на 15-75%, кроме того, расширяется сырьевая база получения данного продукта.

Формула изобретения

1.Способ получения изотропного углеродного материала, включающий окисление углеводородного сьфья кислородом воздуха при нагревании и пос ледующую карбонизацию, отличающийся тем, что, с целью повышения выхода целевого продукта, в качестве сырья используют кубовый остаток производства 2-нафтола или инден-кумароновую смолу, или кубовый остаток пиролиза бензина, окисление ведут при расходе воздуха 60- 120 л/ч на 1 кг сырья, а карбо,ни- зацию проводят при 500-600 С.

2.Способ по П.1, отличающийся тем, что окисление ведут в диапазоне температур 200-350 С со

50 скоростью нагрева 10-30 гргод/ч.

40

..45

в течение 30 мин, в результате чего получают изотропньш углеродный материал.

Результаты способа полу11ения изотропного углеродного материала из кубового остатка производства 2-нафтола (примеры 1-3),из инден-кумановой кис- лоты (примеры 4-6), из кубового остатка пиролиза бензина (примеры 7-9) приведены в таблице.

Степень графитации образцов изотропного углеродного материала после обработки их в течение 1 ч при 2500 С рассчитывают по формуле

doot3,АЗ-37356

оог

степень графитации;

межплоскостное расстояние,

а

А ,

Анализ данных показьюает, что предлагаемый способ позволяет увели25 чить выход изотропного углеродного

30

35

материала в 1,2-2,3 раза, до 29,1 - 58,3 мас.% и при этом снизить степень графитации на 15-75%, кроме того, расширяется сырьевая база получения данного продукта.

Формула изобретения

1.Способ получения изотропного углеродного материала, включающий окисление углеводородного сьфья кислородом воздуха при нагревании и последующую карбонизацию, отличающийся тем, что, с целью повышения выхода целевого продукта, в качестве сырья используют кубовый остаток производства 2-нафтола или инден-кумароновую смолу, или кубовый остаток пиролиза бензина, окисление ведут при расходе воздуха 60- 120 л/ч на 1 кг сырья, а карбо,ни- зацию проводят при 500-600 С.

2.Способ по П.1, отличающийся тем, что окисление ведут в диапазоне температур 200-350 С со

50 скоростью нагрева 10-30 гргод/ч.

40

45

D

r

О О

fo

3 S

1Л гч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углеродного волокнистого материала | 1990 |

|

SU1763530A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИЗОТРОПНОГО ВОЛОКНООБРАЗУЮЩЕГО ПЕКА | 1994 |

|

RU2065470C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА И СПОСОБ РЕМОНТА ИЗОЛЯЦИОННОГО ПОКРЫТИЯ ПОДЗЕМНОГО ТРУБОПРОВОДА | 1991 |

|

RU2031914C1 |

| Способ получения электродного пека | 1989 |

|

SU1744093A1 |

| Способ получения нефтеполимерной смолы | 1976 |

|

SU704949A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОСПЕКАЮЩЕГОСЯ МЕЗОФАЗНОГО ПОРОШКА ДЛЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2400521C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА | 2019 |

|

RU2709446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОГО ГРАФИТА | 1992 |

|

RU2006462C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА | 2009 |

|

RU2429194C2 |

Изобретение относится к производству углеродных материалов, используемых для получения формованных конструкционных изделий, и позволяет получить изотропньш углеродный материал с повышенным выходом из углеводородного сырья. Сьфье из группы, включающей кубовый остаток производства 2-нафтола, инден-кума- роновую смолу и кубовый остаток пиролиза бензина, окисляют при нагревании от 200 до при расходе воздуха 60-120 л/ч на килограмм сырья. Затем пекоподобньй продукт подвергают карбонизации при 500 - 600°С в течеш е 30 мин. Физико-химические свойства полученного гидро- тропного углеродного материала из кубового остатка производства 2-нафтола: плотность 1458-1478 кг/м , выход летучих 9,0-9,8 мас.%, содержание нерастворимых в толуоле 93,8- 94,7 мас.%, коэффициент термического расширения (15,0-0-15,3)10 град , степень графитации 0,1. Элементный состав, мас.%: С 86,2-87,2; Н 3,8 - 4,2; S 0,9-1,1; 0+N 8,0-8,6. Выход продукта после карбонизации 52,7 - 58,3%. 1 з.п. ф-лы, 1 табл. а

ff

о

с

гл

оо

л

оо

vO

в

00

с

о

о

f

f

т- оо

ы

Ti

fv|

со

о

;2 00

f4

9

vO

OS

t

с4 оо

2 00

fO ON

еч

(SI

оо о го - о

n

O

х

о

ГЧ

чО C s

fo

оо

CM O

OS

t

1Л

00

о г оГ

о

sr

а

сл

О in

о го

о

vO

О о

«ш

о

о о о го го оо

о « s; :2 о

5 и

го о о «о

00 00

о Ш

о

-

А

О

0

|ъ

о

го о

о

: о

. О

1Л in чм ON

tf о

1Л Л «-ОЭ

(V

г

о о

:i о

г 00

00 о о

-Г го 1-

о

f 00

00

db

(О

о «

о

V. ео

vrt

f- О

« ON 4D 00

ON

0

1Л

во

° О

:2 о

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Самоцентрирующийся лабиринтовый сальник | 1925 |

|

SU423A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2181645C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-09-07—Публикация

1986-08-15—Подача