Изобретение относится к литейному производству, в частности к присадочным материалам, используемым для внепечной обработки расплава серого чугуна, преимущественно при производстве отливок с высокой степенью разностенности, работающих в парах трения.

Известна лигатура, содержащая, мае. %: Кремний17,0-34,0

Марганец50,0 - 75,0

Бор0,1-3,0

Азот0,03 - 3,0

ЖелезоОстальное

Однако присутствие большого количества кремния и бора делает эту лигатуру тугоплавкой, что создает трудности при ковшовой обработке низкоперегретых расплавов чугуна и препятствует получению высоких показателей по твердости и прочности чугуна при низких скоростях кристаллизации.

Наиболее близкой к предлагаемой по технической сущности к достигаемому эффекту является лигатура для стали, содержащая, мас.%

Кремний9,0-14,0

Марганец65,0-75,0

Углерод1,7-3,3

Азот6,0-9,0

ЖелезоОстальное

Однако вследствие чрезмерно высокого содержания кремния данная лигатура сложна в изготовлении, так как кремний блокирует процесс насыщения марганца азотом и с ростом его концентрации требуется увеличение давления азота и повышение температуры в реакторе в момент азотирования Кроме того, известная лигатура тугоплавка что обуславливает нестабильность результатов при ее использовании в качестве стабилизирующегомодификаторанизкоперегретых расплавов серого чугуна Несбалансированное соотношение кремСО

С

XI

-N

Јь

-л

CJ

о

ния и марганца препятствует достижению высоких показателей по твердости и прочности чугуна в толстостенных отливках.

Цель изобретения - повышение усвоения азота в низкоперегретом металле, повышение длительности модифицирующего эффекта, а также повышение твердости и прочности чугуна в крупнотоннажных толстостенных отливках.

Поставленная цель достигается тем. что комплексная лигатура для серого чугуна, включающая кремний, марганец, углерод, азот и железо, содержит компоненты при следующем соотношении, мас.%:

Кремний0,1 - 5,0

Марганец76,0-91,0

Углерод0,1 -5.0

Азот5,0-10,0

ЖелезоОстальное

В виде примеси допускается присутствие серы, фосфора и других элементов с суммарным количеством до 1%.

Кремний в количестве 0,1 - 5,0% облегчает выплавку лигатуры и ее дробление до мелкой фракции перед азотированием, при пенсе 0,1 % его действие не проявляется, а при свыше 5% начинает проявляться сильное графитизирующее воздействие кремния, что приводит к резкому падению свойств чугуна в толстых сечениях отливок Кроме того, повышается тугоплавкость лигатуры, так как температура плавления кремния более чем на 200°С выше температуры плавления марганца. Марганец является основной подложкой для формирования нитридов и карбонитридов, способствует стабилизации перлита при медленном охлаждении отливок, благодаря своей легкоплавкости улучшает усвояемость азота лигатуры, а за счет высокой растворимости как в жидком, так и в твердом железе способствует повышению длительности модифицирующего эффекта.

При содержании менее 70% марганца ухудшается усвоение азота лигатуры чугуном, а достичь концентрацию свыше 91% технологически сложно.

Благодаря углероду образуется легкоплавкая железо-марганец-углеродистая эвтектика, способствующая повышенному усвоению низкопере ретым чугуном азота лигатуры, который находится в форме не только нитридов, но и более легкоусвояемых кэрбонигридов

При менее 0,1% действие углерода не проявляется, а достижение концентрации свыше 5% технологически очень сложно, особенно при высоких концентрациях кремния, который вытесняет углерид из его раствора в марганце.

Азот является сильным микролегирующим компонентом лигатуры, способствует повышению механических свойств чугуна в толстостенных отливках, присутствует в лигатуре в виде нитридов и карбонитридов марганца. Менее 5% азота приводит к чрезмерному увеличению расхода лигатуры для достижения необходимой степени насыщения чугуна азотом, а достижение концентра0 ций свыше 10% технологически невыполнимо при заявляемом составе лигатуры.

Железо является неизбежной технологической примесью, пределы его содержа5 ния огределены эмпирическим путем.

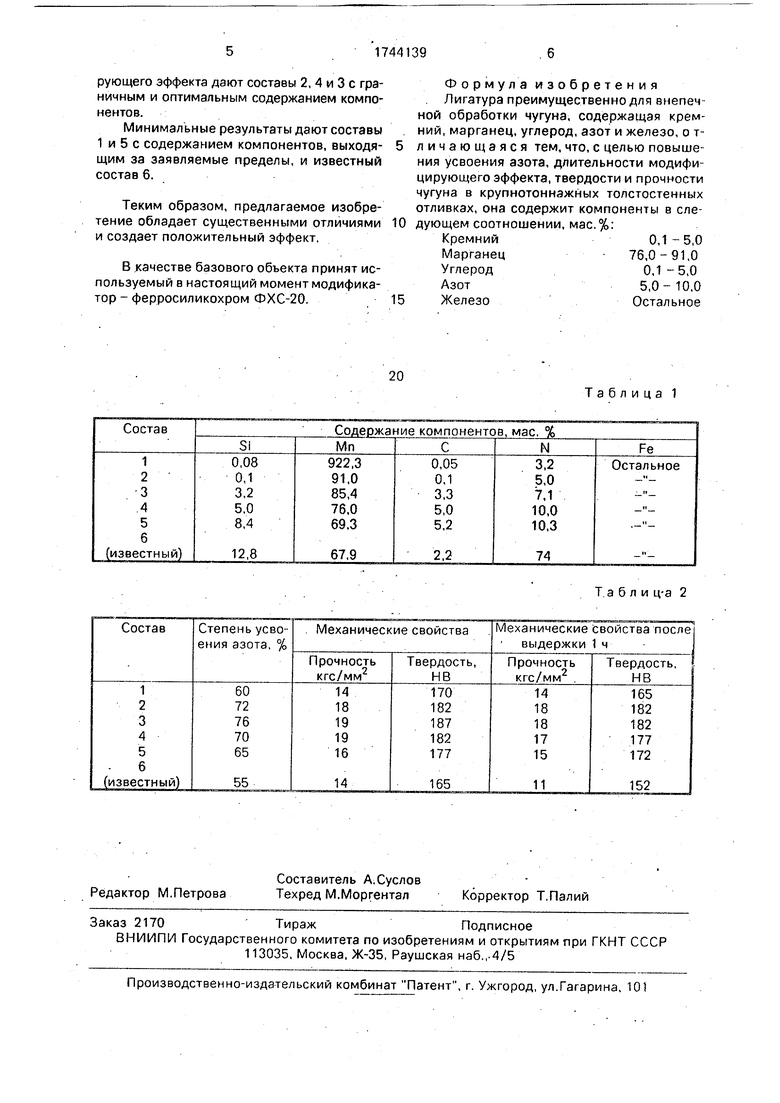

Проверку эффективности лигатуры проводят в серии лабораторных плавок.

В качестве шихтовых материалов для выплавки лигатуры применяют марганец

0 металлический электротермический углеродистый Мр4, электродный бой, ферросилиций ФС75.

Полученные слитки дробят до фракции менее 0,8 мм, после чего насыщают азотом

5 в специальной установке, обеспечивающей соответствующее давление газа и температуру.

Проверку эффективности лигатур проводят на базовом чугуне, содержащем,

0 мае %: углерод 3,3; кремний 1.8. марганец 0,7, фосфор 0.12; сера 0.05. Выплавку чугуна проводят в индукционной печи ЛПЗ-63С кислой футеровкой

Лигатуры испытываемых составов в ко5 личестве 0,2% от массы металла присаживают на дно подогретого ковша перед сливом. Температуру обработки в целях экстре- мализации условий проведения сравнитель- ных испытаний выдерживают на

0 минимально допустимом уровне и она составляет 1330 - 1340°С. Обработанным чугуном заливают пробы блок 200 х 200 х 200 мм, имитирующие толстостенную отливку, из которых затем вырезают стандартные об5 разцы для механических испытаний. Остаток обработанного металла сливают обратно в печь, проводят выдержку в течение 1 ч и повторно заливают пробы блок. После сравнения свойств чугуна в первонэ0 чальных пробах и залитых после выдержки определяют степень потери эффекта обработки во времени. Пробы на химический анализ отбирают от каждого блока

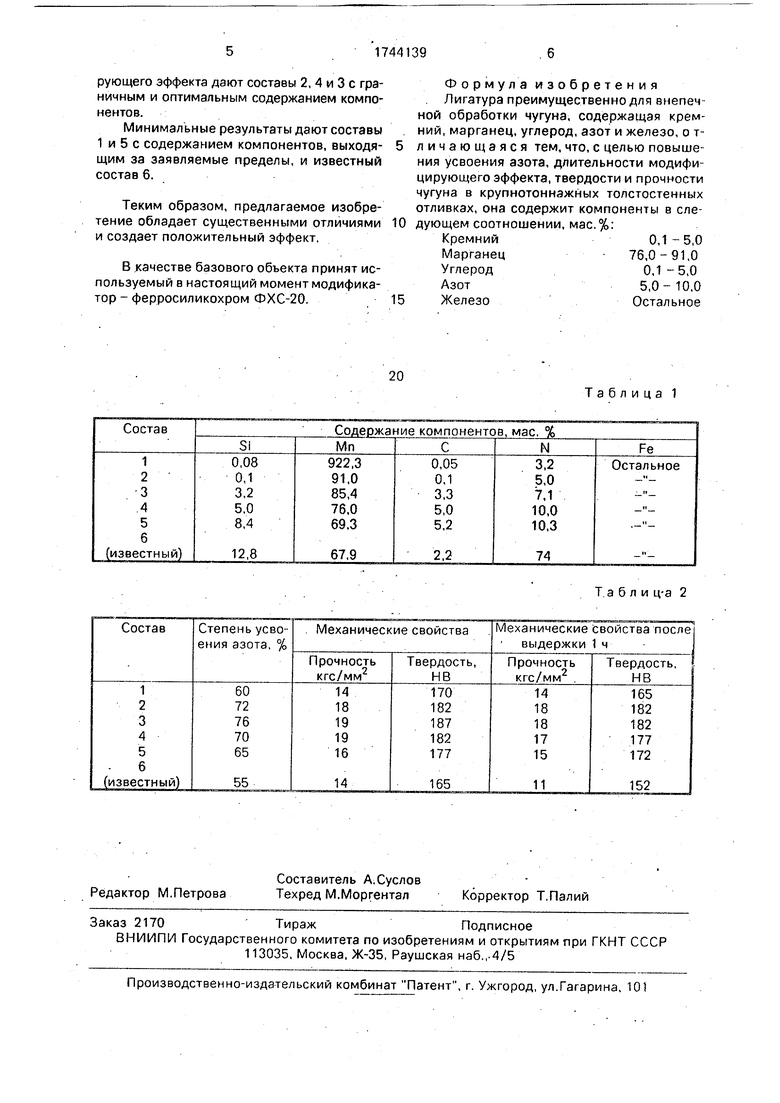

Данные по составам лигатур и свойст5 вам чугуна сведены в табл. 1 и 2 соответственно.

Как следует из данных табл. 2, наивысшие показатепи по степени усвоения азота, по повышению механических свойств и по степони сохранения во времени модифицирующего эффекта дают составы 2, 4 и 3 с граничным и оптимальным содержанием компонентов.

Минимальные результаты дают составы 1 и 5 с содержанием компонентов, выходящим за заявляемые пределы, и известный состав 6.

Теким образом, предлагаемое изобретение обладает существенными отличиями и создает положительный эффект.

В качестве базового объекта принят используемый в настоящий момент модификатор - ферросиликохром ФХС-20.

Формула изобретения Лигатура преимущественно для внепеч ной обработки чугуна, содержащая кремний, марганец, углерод, азот и железо, о т- личающаяся тем, что, с целью повышения усвоения азота, длительности модифицирующего эффекта, твердости и прочности чугуна в крупнотоннажных толстостенных отливках, она содержит компоненты в сле- 0 дующем соотношении, мас.%:

Кремний0,1 - 5,0

Марганец76,0-91,0

Углерод0,1 -5,0

Азот5,0-10,0

5 ЖелезоОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1985 |

|

SU1310451A1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| Модификатор | 1983 |

|

SU1106845A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Чугун | 1979 |

|

SU836187A1 |

| Износостойкий чугун | 1986 |

|

SU1341234A1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

Изобретение относится к литейному производству, в частности к присадочным материалам, используемым для внепечной обработки расплава серого чугуна. Лигатура содержит, мас.%: Si 0,1 -5,0; Мп76-91; С 0,1-5,0, N5- 10 и Feостальное. При использовании предлагаемой лигатуры в процессе ковшовой обработки чугуна повышается степень усвоения азота до 70 - 76% и прочность и твердость чугуна в толстостенных отливках при одновременном повышении длительности модифицирующего эффекта. 2 табл.

Таблица 1

Т а б л и ц-а 2

| Лигатура для стали | 1984 |

|

SU1252378A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Сплав для раскисления и легирования стали | 1973 |

|

SU456031A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-30—Публикация

1990-07-03—Подача