Изобретение может быть использовано для механизированного отбора проб сыпучего материала.

Цель изобретения - расширение технологических возможностей за счет обеспечения отбора проб как из неподвижных, так и из подвижных транспортных средств.

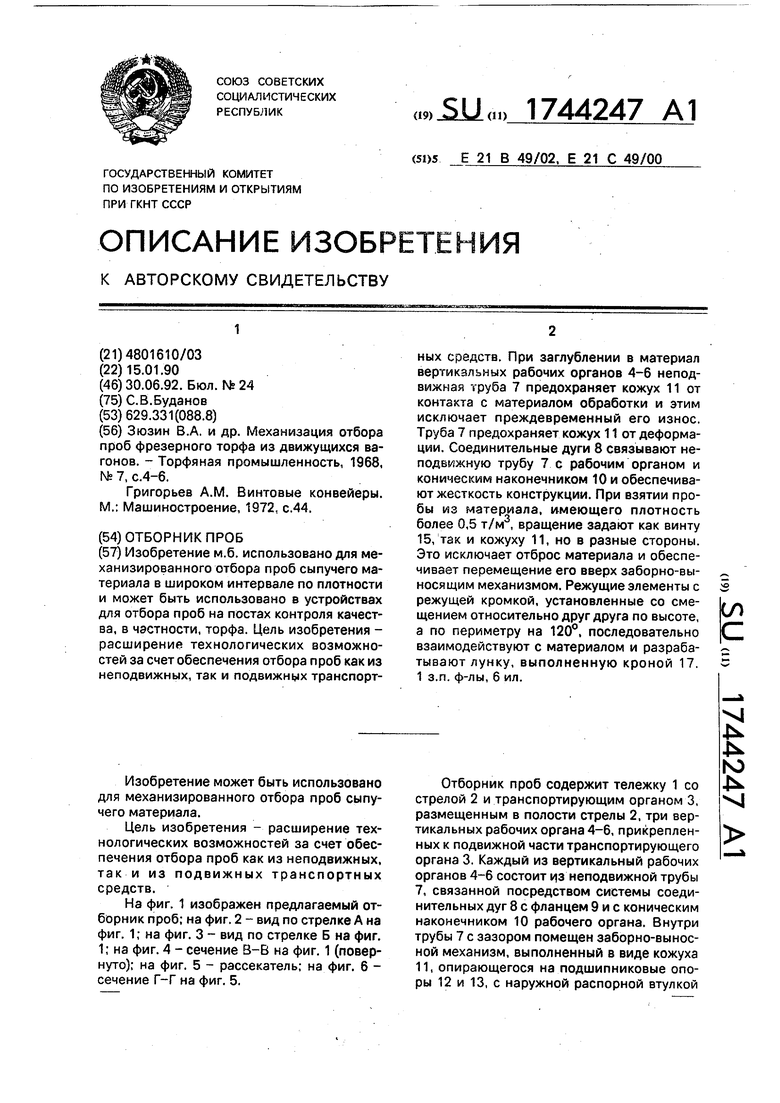

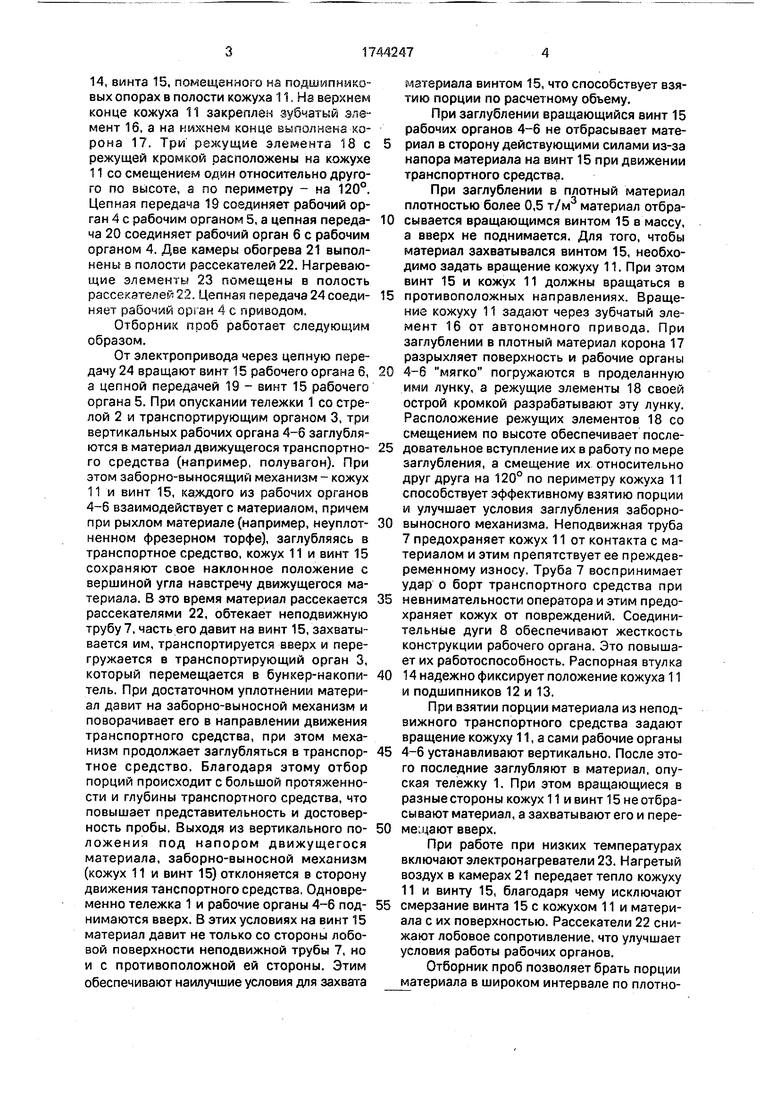

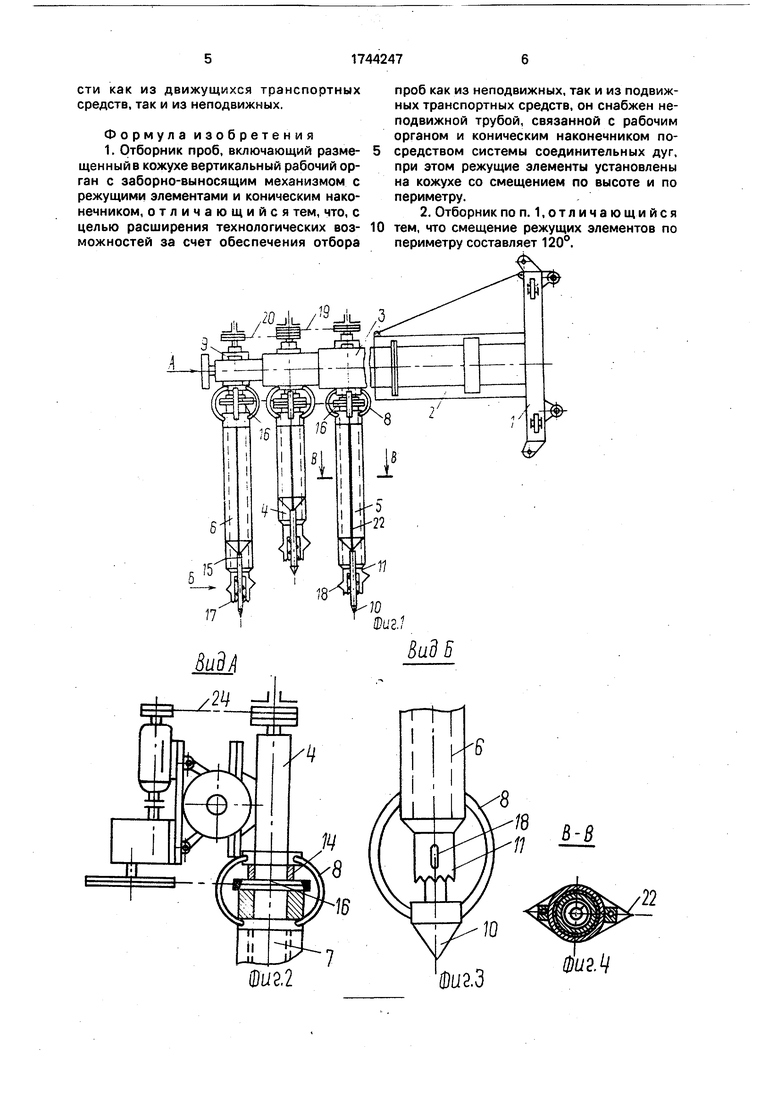

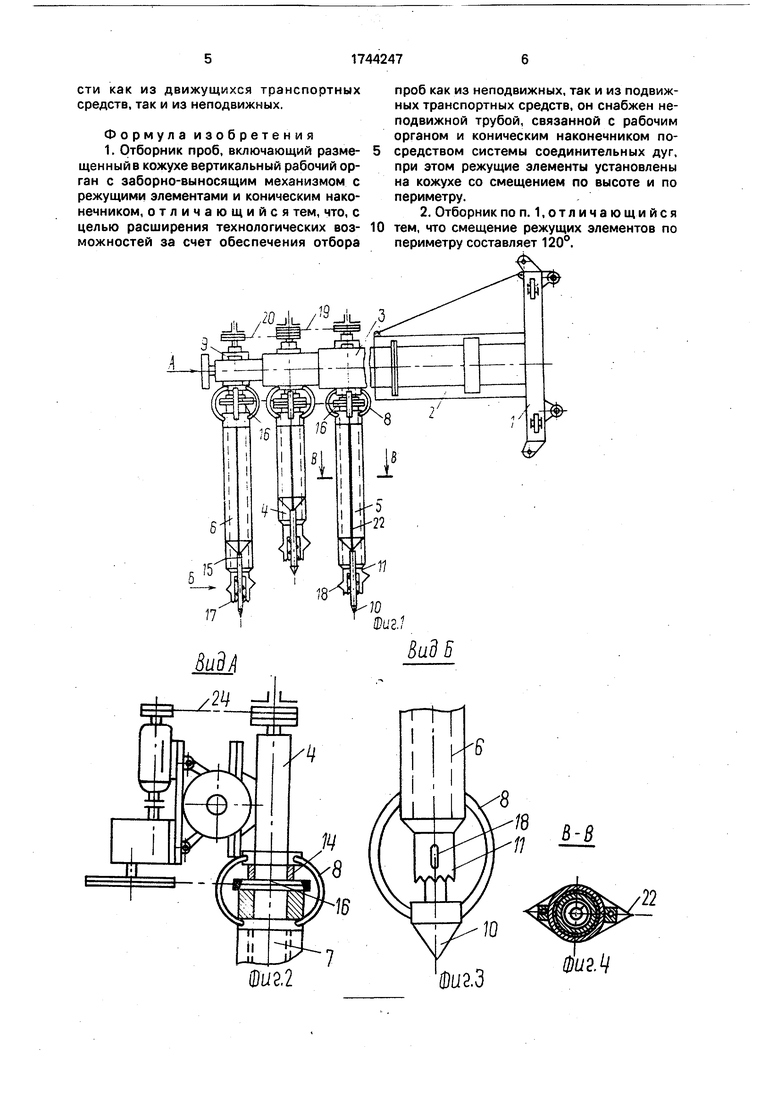

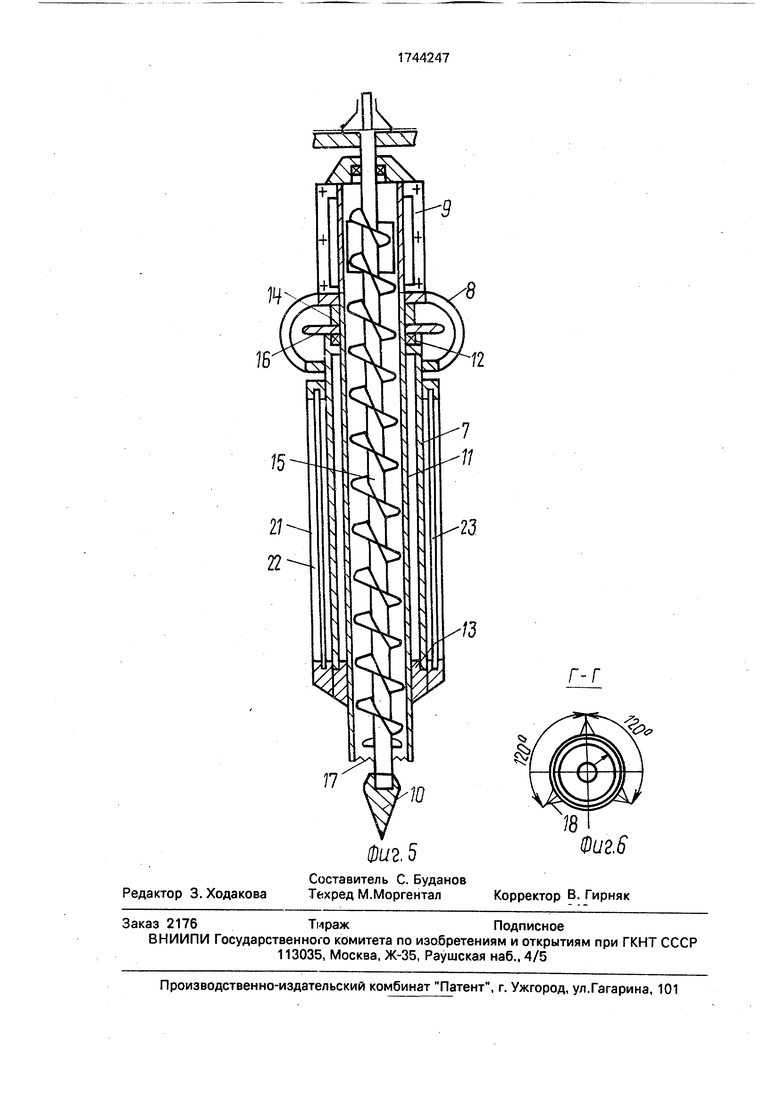

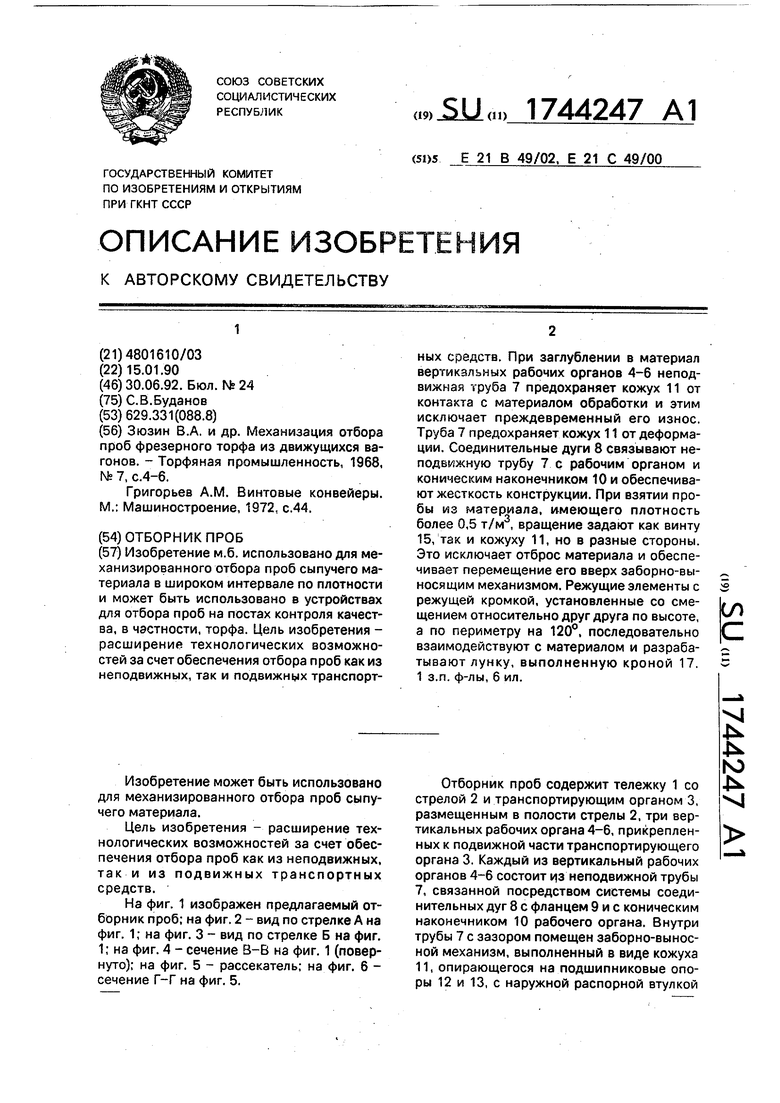

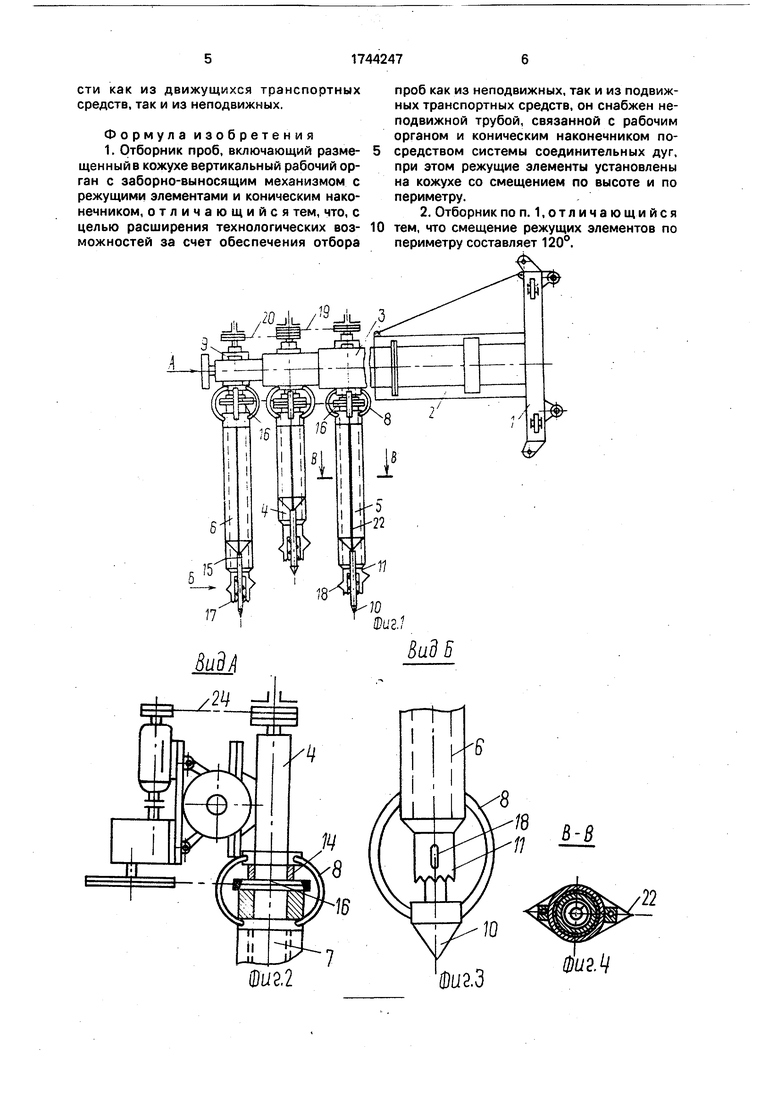

На фиг. 1 изображен предлагаемый отборник проб; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 1 (повернуто); на фиг. 5 - рассекатель; на фиг. 6 - сечение Г-Г на фиг. 5.

Отборник проб содержит тележку 1 со стрелой 2 и транспортирующим органом 3, размещенным в полости стрелы 2, три вертикальных рабочих органа 4-6, прикрепленных к подвижной части транспортирующего органа 3. Каждый из вертикальный рабочих органов 4-6 состоит и.з неподвижной трубы 7, связанной посредством системы соединительных дуг 8 с фланцем 9 и с коническим наконечником 10 рабочего органа. Внутри трубы 7 с зазором помещен заборно-вынос- ной механизм, выполненный в виде кожуха 11, опирающегося на подшипниковые опоры 12 и 13, с наружной распорной втулкой

ч|

4 4 ГО

4 -Ч

14, винта 15, помещенного на подшипниковых опорах в полости кожуха 11. На верхнем конце кожуха 11 закреплен зубчатый элемент 16, а на нижнем конце выполнена корона 17. Три режущие элемента 18 с режущей кромкой расположены на кожухе 11 со смещением один относительно другого по высоте, а по периметру - на 120°. Цепная передача 19 соединяет рабочий орган 4 с рабочим органом 5, а цепная передача 20 соединяет рабочий орган 6 с рабочим органом 4. Две камеры обогрева 21 выполнены в полости рассекателей 22. Нагревающие элементы 23 помещены в полость рассекателей 22. Цепная передача 24 соединяет рабочий opi ан 4 с приводом.

Отборник проб работает следующим образом.

От электропривода через цепную передачу 24 вращают винт 15 рабочего органа 6, а цепной передачей 19 - винт 15 рабочего органа 5. При опускании тележки 1 со стрелой 2 и транспортирующим органом 3, три вертикальных рабочих органа 4-6 заглубляются в материал движущегося транспортного средства (например, полувагон). При этом заборно-выносящий механизм - кожух 11 и винт 15, каждого из рабочих органов 4-6 взаимодействует с материалом, причем при рыхлом материале (например, неуплотненном фрезерном торфе), заглубляясь в транспортное средство, кожух 11 и винт 15 сохраняют свое наклонное положение с вершиной угла навстречу движущегося материала. В это время материал рассекается рассекателями 22, обтекает неподвижную трубу 7, часть его давит на винт 15, захватывается им, транспортируется вверх и перегружается в транспортирующий орган 3, который перемещается в бункер-накопитель. При достаточном уплотнении материал давит на заборно-выносной механизм и поворачивает его в направлении движения транспортного средства, при этом механизм продолжает заглубляться в транспортное средство. Благодаря этому отбор порций происходит с большой протяженности и глубины транспортного средства, что повышает представительность и достоверность пробы. Выходя из вертикального положения под напором движущегося материала, заборно-выносной механизм (кожух 11 и винт 15) отклоняется в сторону движения танспортного средства. Одновременно тележка 1 и рабочие органы 4-6 поднимаются вверх. В этих условиях на винт 15 материал давит не только со стороны лобовой поверхности неподвижной трубы 7, но и с противоположной ей стороны. Этим обеспечивают наилучшие условия для захвата

материала винтом 15, что способствует взятию порции по расчетному объему.

При заглублении вращающийся винт 15 рабочих органов 4-6 не отбрасывает материал в сторону действующими силами из-за напора материала на винт 15 при движении транспортного средства.

При заглублении в плотный материал плотностью более 0,5 т/м3 материал отбра0 сывается вращающимся винтом 15 в массу, а вверх не поднимается. Для того, чтобы материал захватывался винтом 15, необходимо задать вращение кожуху 11. При этом винт 15 и кожух 11 должны вращаться в

5 противоположных направлениях. Вращение кожуху 11 задают через зубчатый элемент 16 от автономного привода. При заглублении в плотный материал корона 17 разрыхляет поверхность и рабочие органы

0 4-6 мягко погружаются в проделанную ими лунку, а режущие элементы 18 своей острой кромкой разрабатывают эту лунку. Расположение режущих элементов 18 со смещением по высоте обеспечивает после5 довательное вступление их в работу по мере заглубления, а смещение их относительно друг друга на 120° по периметру кожуха 11 способствует эффективному взятию порции и улучшает условия заглубления заборно0 выносного механизма. Неподвижная труба 7 предохраняет кожух 11 от контакта с материалом и этим препятствует ее преждевременному износу. Труба 7 воспринимает удар о борт транспортного средства при

5 невнимательности оператора и этим предохраняет кожух от повреждений. Соединительные дуги 8 обеспечивают жесткость конструкции рабочего органа. Это повышает их работоспособность. Распорная втулка

0 14 надежно фиксирует положение кожуха 11 и подшипников 12 и 13.

При взятии порции материала из неподвижного транспортного средства задают вращение кожуху 11, а сами рабочие органы

5 4-6 устанавливают вертикально. После этого последние заглубляют в материал, опуская тележку 1. При этом вращающиеся в разные стороны кожух 11 и винт 15 не отбрасывают материал, а захватывают его и пере0 мещают вверх.

При работе при низких температурах включают электронагреватели 23. Нагретый воздух в камерах 21 передает тепло кожуху 11 и винту 15, благодаря чему исключают

5 смерзание винта 15 с кожухом 11 и материала с их поверхностью. Рассекатели 22 снижают лобовое сопротивление, что улучшает условия работы рабочих органов.

Отборник проб позволяет брать порции материала в широком интервале по плотности как из движущихся транспортных средств, так и из неподвижных.

Формула изобретения 1. Отборник проб, включающий разме- щенныйв кожухе вертикальный рабочий орган с заборно-выносящим механизмом с режущими элементами и коническим наконечником, отличающийся тем, что, с целью расширения технологических воз- можностей за счет обеспечения отбора

проб как из неподвижных, так и из подвижных транспортных средств, он снабжен неподвижной трубой, связанной с рабочим органом и коническим наконечником посредством системы соединительных дуг, при этом режущие элементы установлены на кожухе со смещением по высоте и по периметру.

2. Отборник по п. 1,отличающийся тем, что смещение режущих элементов по периметру составляет 120°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган отборника проб сыпучих материалов С.В.Буданова | 1989 |

|

SU1716142A1 |

| ОТБОРНИК ПРОБ | 1991 |

|

RU2016390C1 |

| Вертикальный винтовой конвейер | 1990 |

|

SU1828835A1 |

| МЕХАНИЗМ ПОДЪЕМА И ПРИНУДИТЕЛЬНОГО ЗАГЛУБЛЕНИЯ РАБОЧЕГО ОРГАНА ОТБОРНИКА ПРОБ | 1991 |

|

RU2010974C1 |

| Установка для отбора проб сыпучего материала из транспортных средств | 1989 |

|

SU1673915A1 |

| УПАКОВКА ДЛЯ ГОМОНЕГИЗАЦИИ И ПЕРЕКАЧКИ НАВОЗА | 1992 |

|

RU2014767C1 |

| Устройство для отбора проб сыпучего материала из потока Буданова С.В. | 1989 |

|

SU1758230A2 |

| ЗЕМЛЕРОЙНАЯ МАШИНА | 1995 |

|

RU2085664C1 |

| Устройство для отбора проб преимущественно волокнистых материалов | 1984 |

|

SU1163191A1 |

| Устройство для отбора проб фрезерного торфа | 1985 |

|

SU1442661A1 |

Изобретение м.б. использовано для механизированного отбора проб сыпучего материала в широком интервале по плотности и может быть использовано в устройствах для отбора проб на постах контроля качества, в частности, торфа. Цель изобретения - расширение технологических возможностей за счет обеспечения отбора проб как из неподвижных, так и подвижных транспортных средств. При заглублении в материал вертикальных рабочих органов 4-6 неподвижная труба 7 предохраняет кожух 11 от контакта с материалом обработки и этим исключает преждевременный его износ. Труба 7 предохраняет кожух 11 от деформации. Соединительные дуги 8 связывают неподвижную трубу 7 с рабочим органом и коническим наконечником 10 и обеспечивают жесткость конструкции. При взятии пробы из материала, имеющего плотность более 0,5 т/м3, вращение задают как винту 15, так и кожуху 11, но в разные стороны. Это исключает отброс материала и обеспечивает перемещение его вверх заборно-вы- носящим механизмом. Режущие элементы с режущей кромкой, установленные со смещением относительно друг друга по высоте, а по периметру на 120°, последовательно взаимодействуют с материалом и разрабатывают лунку, выполненную кроной 17. 1 з.п. ф-лы, 6 ил. со С

Шиг2

0иг.З

Фиг. Ц

П

Редактор 3. Ходакова

Составитель С. Буданов Техред М.Моргентал

--S

8

Г-Г

Ю

Фигб

Корректор В. Гирняк

| Зюзин В.А | |||

| и др | |||

| Механизация отбора проб фрезерного торфа из движущихся вагонов | |||

| - Торфяная промышленность, 1968, № 7, с.4-6 | |||

| Григорьев A.M | |||

| Винтовые конвейеры | |||

| М.: Машиностроение, 1972, с.44. |

Авторы

Даты

1992-06-30—Публикация

1990-01-15—Подача