Изобретение относится к средствам для механизированного отбора проб сыпучего материала, в частности фрезерного торфа, мелкого каменного угля, зерна, песка и т.п., и может быть использовано при разработке пробоотборных установок применяемых на постах контроля качества торфопредприя- тий. ГРЭС, элеваторов, перегрузочных пунктах (постах).

Известен рабочий орган отборника проб, содержащий заборный механизм в виде размещенного в трубе шнека, причем на нижнем конце трубы выполнена коронка, а шнек и труби установлены с возможностью вращения в противоположные стороны.

Недостатками указанного рабочего органа отборника проб являются невозможность использования его для отбора проб сыпучего материала из движущихся полувагонов железных дорог и других подобных транспортных средств в виду конструктивного исполнения заборного механизма, в частности из-за открытой вращающейся трубы (кожуха), которая может вступать во взаимодействие с бортом транспортного средства, что связано с повреждением рабочего органа; сужение функциональной возможности из-за возможного примерзания винта (шнека) к трубе через оставшийся материал при работе в условиях отрицательN jcs

Ј ю

ных температур окружающей среды в виду отсутствия обогревающего устройства.

Наиболее близким к предлагаемому является рабочий орган отборника проб, содержащий заборный механизм в виде размещенного в трубе шнека, причем труба неподвижна, а шнек установлен с возможностью вращения.

Недостатками указанного рабочего органа отборника проб являются невысокая эффективность процесса взятия порций сыпучего материала, имеющего плотность выше 0,5 т/м3 и более, в виду большого лобового сопротивления трубы (кожуха) заборного механизма движущемуся материалу. Результатом этого является уменьшение длины участка забора материала по длине транспортного средства. Это в свою очередь уменьшает количество материала отбираемого в порцию, что обуславливает понижение достоверности при определении качества материала, например, по влажности, зольности и т.п. Большая затрата энергии из-за значительного размера площади лобового сопротивления большая деформация трубы (кожуха) усилием, действующим со стороны материала не только с Фронтальной стороны, но и со стороны противоположной движению материала (транспортного средства). Это нарушает режим работы, поскольку скорость подъема заборного механизма больше скорости перемещения транспортного средства.

Цель изобретения - повышение эффективности процесса отбора, проб путем снижения сопротивления грунта.

Поставленная цель достигается тем, что рабочий орган отборника проб, содержащий заборный механизм в виде размещенного в трубе шнека, снабжен рассекателями, один из которых размещен на лобовой поверхности трубы заборного механизма, а другой - на диаметрально противоположной поверхности этой трубы.

Это обеспечивает трубе обтекаемую форму, а значит уменьшает лобовое сопротивление движению материала, чем увеличивает протяженность взаимодействия шнека с материалом. В результате этого порция отбирается с большей длины транспортного средства, благодаря чему снижают величину ошибки пробы и увеличивают точность определения результатов лабораторной пробы. В то же время уменьшается деформация трубы заборного механизма при взаимодействии с материалом, имеющая место при подъеме рабочего органа. Деформация уменьшается благодаря уменьшению сопротивлению материала перемещению трубы при подъеме заборного

механизма из-за лучшей обтекаемости этой трубы шнека.

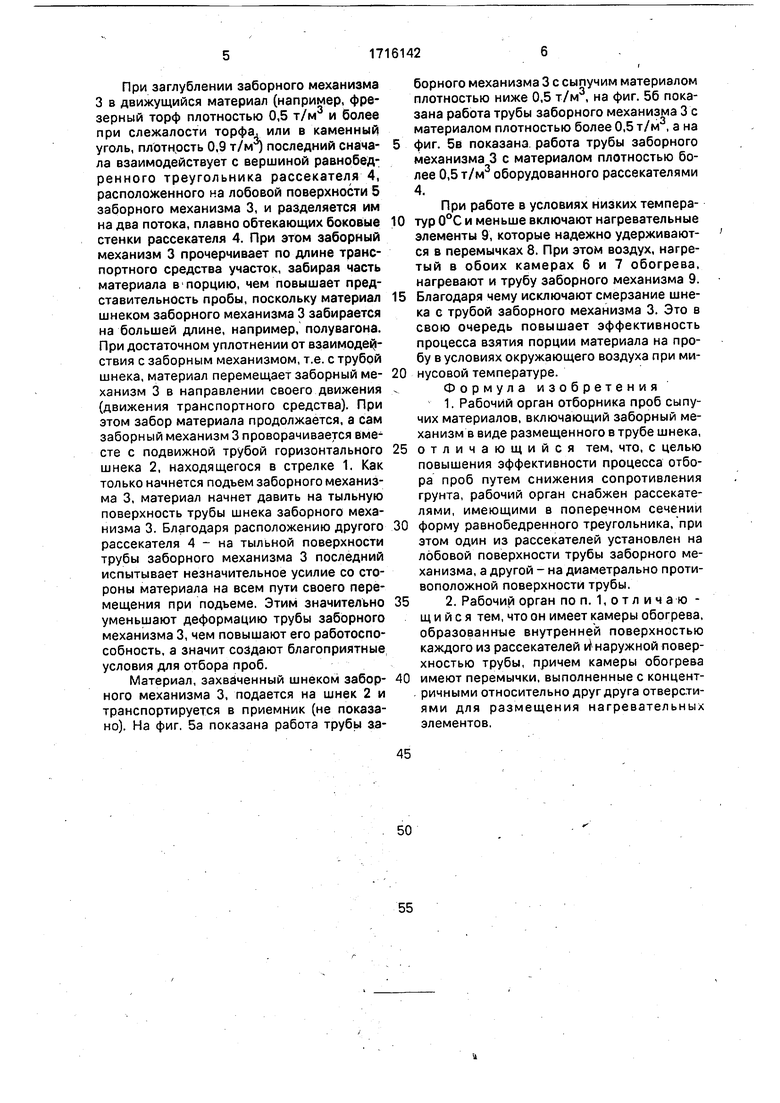

Рассекатели выполнены в поперечном сечении по форме равнобедренного треугольника. Этим увеличивают обтекаемость трубы заборного механизма, а лобовое сопротивление уменьшают. Рабочий орган снабжен обогревающим устройством, представляющий собой две камеры обогрева, в

каждой из которых размещен нагревательный элемент. Это обеспечивает работу рабочего органа не зависимо от температуры окружающей среды, что то же содействует повышению эффективности процесса отбора проб.

Каждая из камер обогрева образована внутренней поверхностью рассекателя и наружной поверхностью трубы. Это упрощает конструкцию заборного механизма и обеспечивает благоприятные условия для взятия порции материала, а значит, повышает эффективность процесса отбора проб.

Камеры обогрева имеют перемычки с выполненными концентрично относительно

друг друга отверстиями для размещения на- гревательных элементов, что упрощает конструкцию заборного механизма.

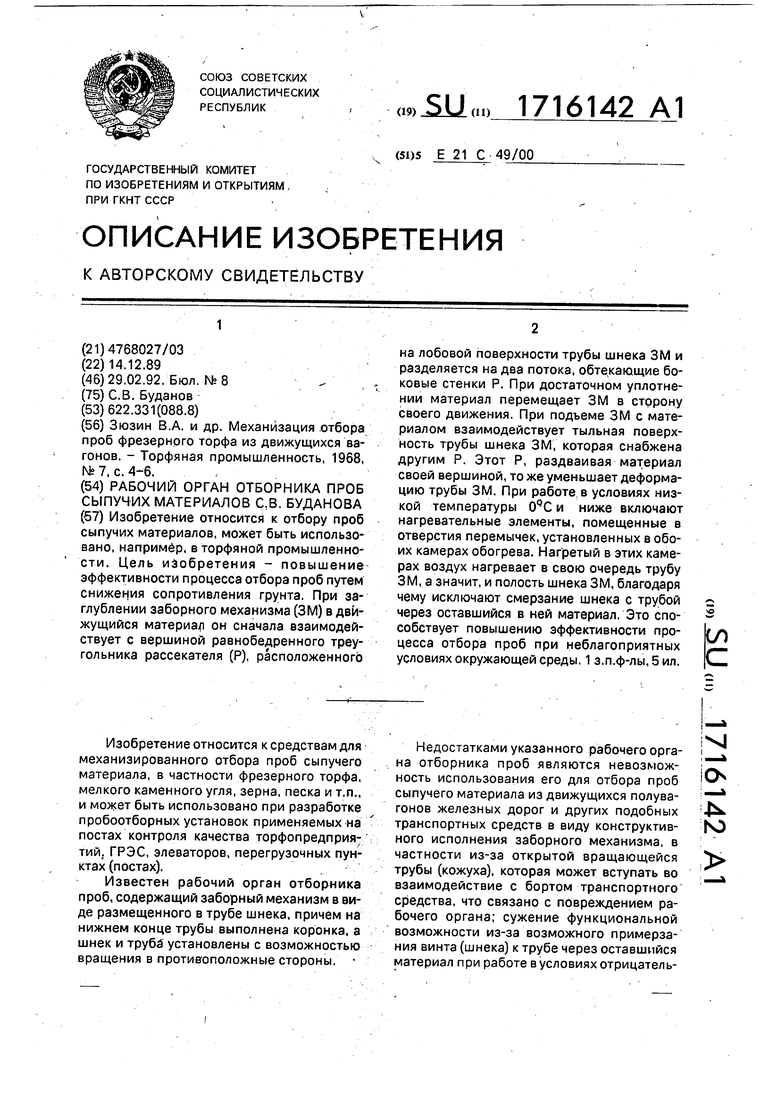

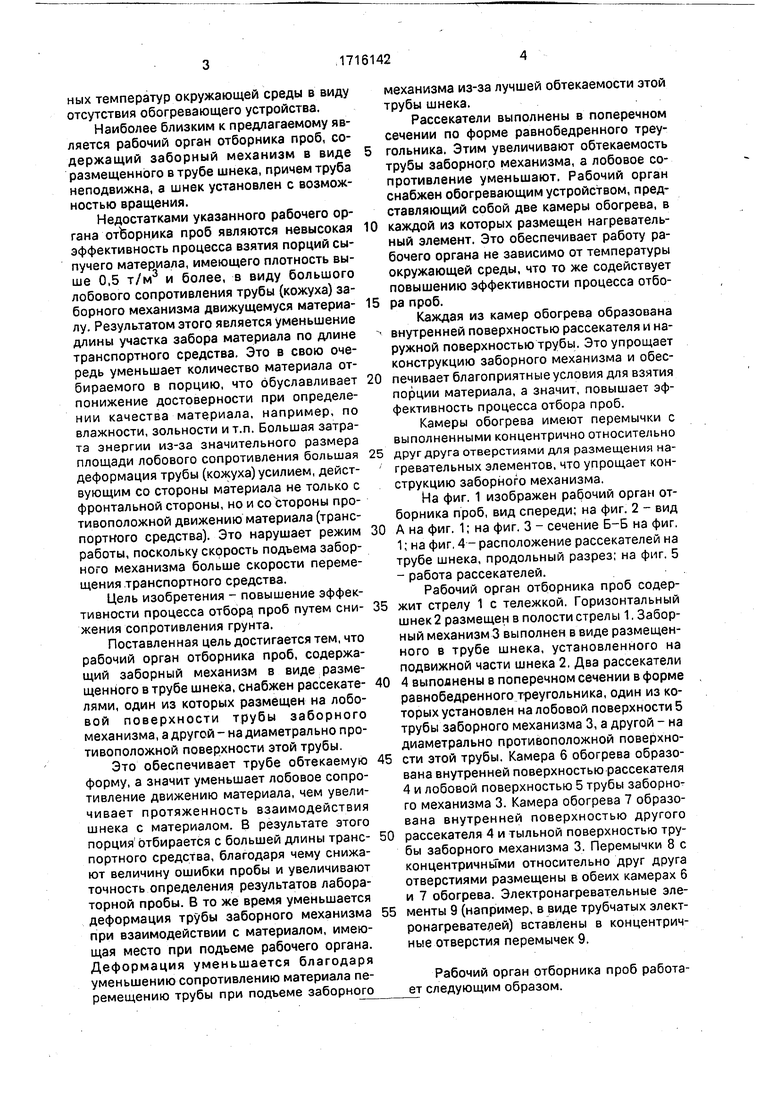

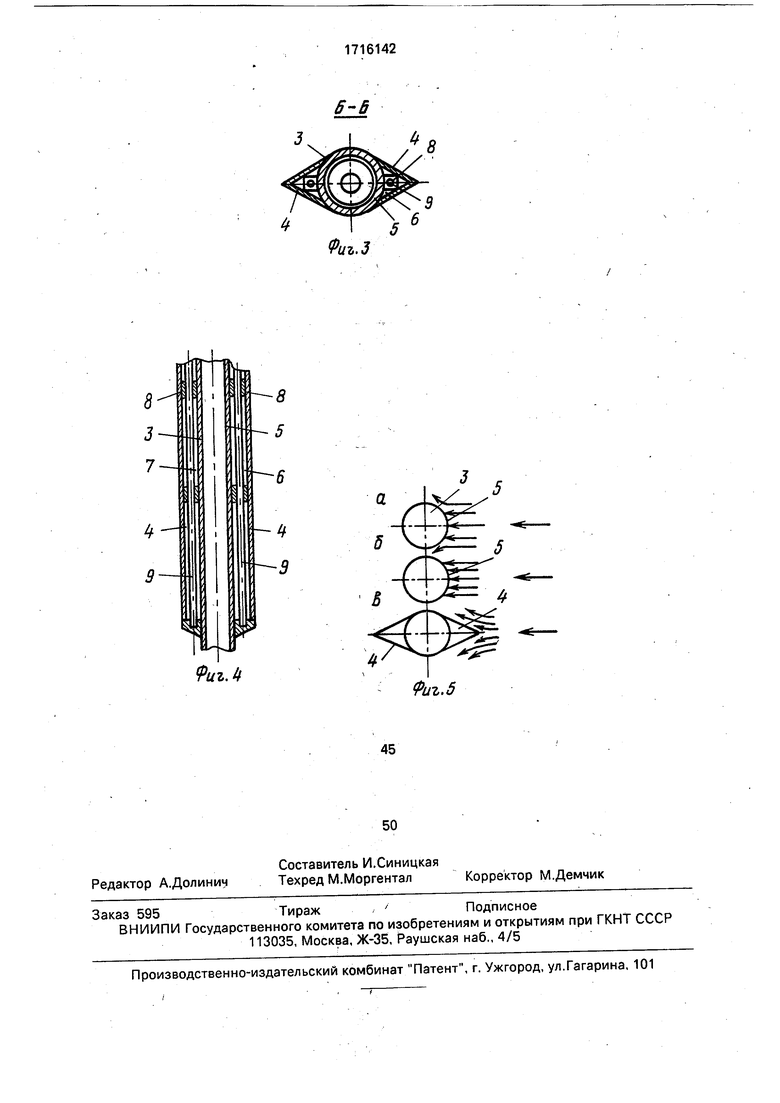

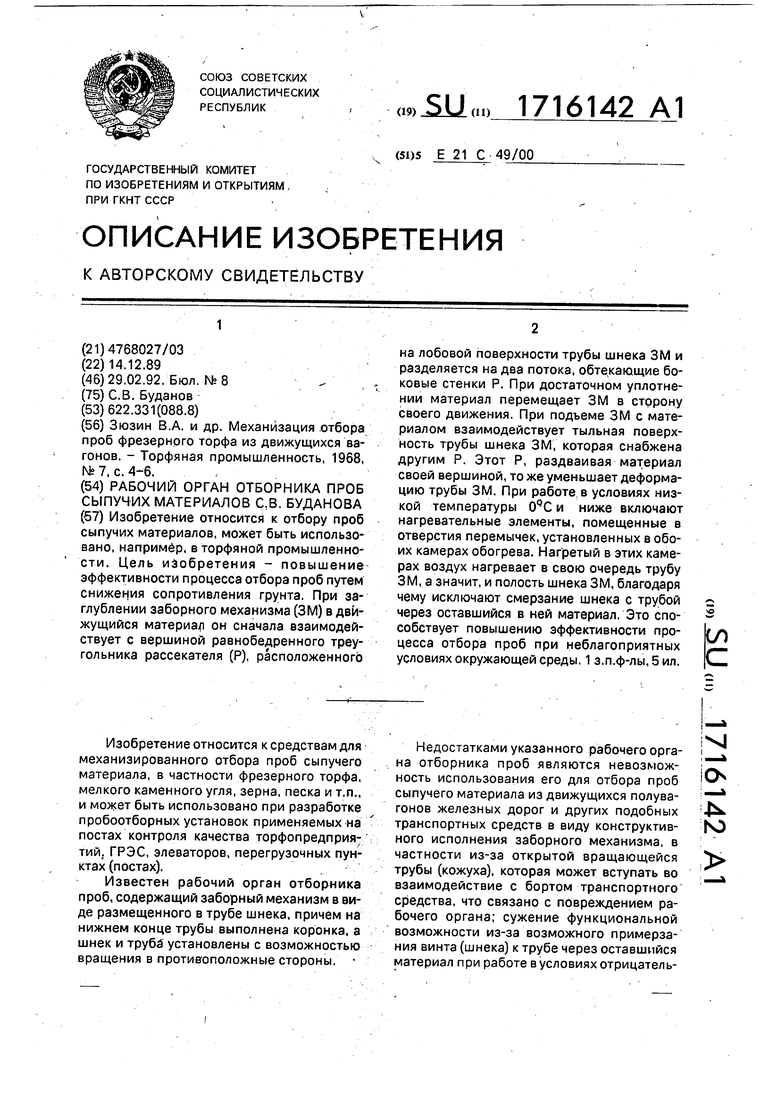

На фиг. 1 изображен рабочий орган отборника проб, вид спереди; на фиг. 2 - вид

А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг, 4- расположение рассекателей на трубе шнека, продольный разрез; на фиг. 5 - работа рассекателей.

Рабочий орган отборника проб содержит стрелу 1 с тележкой. Горизонтальный шнек 2 размещен в полости стрелы 1. Заборный механизм 3 выполнен в виде размещенного в трубе шнека, установленного на подвижной части шнека 2. Два рассекатели

4 выполнены в поперечном сечении в форме равнобедренного треугольника, один из которых установлен на лобовой поверхности 5 трубы заборного механизма 3, а другой - на диаметрально противоположной поверхности этой трубы. Камера 6 обогрева образована внутренней поверхностью рассекателя 4 и лобовой поверхностью 5 трубы заборного механизма 3. Камера обогрева 7 образована внутренней поверхностью другого

рассекателя 4 и тыльной поверхностью трубы заборного механизма 3. Перемычки 8 с концентричньТми относительно друг друга отверстиями размещены в обеих камерах 6 и 7 обогрева. Электронагревательные элементы 9 (например, в виде трубчатых электронагревателей) вставлены в концентричные отверстия перемычек 9.

Рабочий орган отборника проб работает следующим образом.

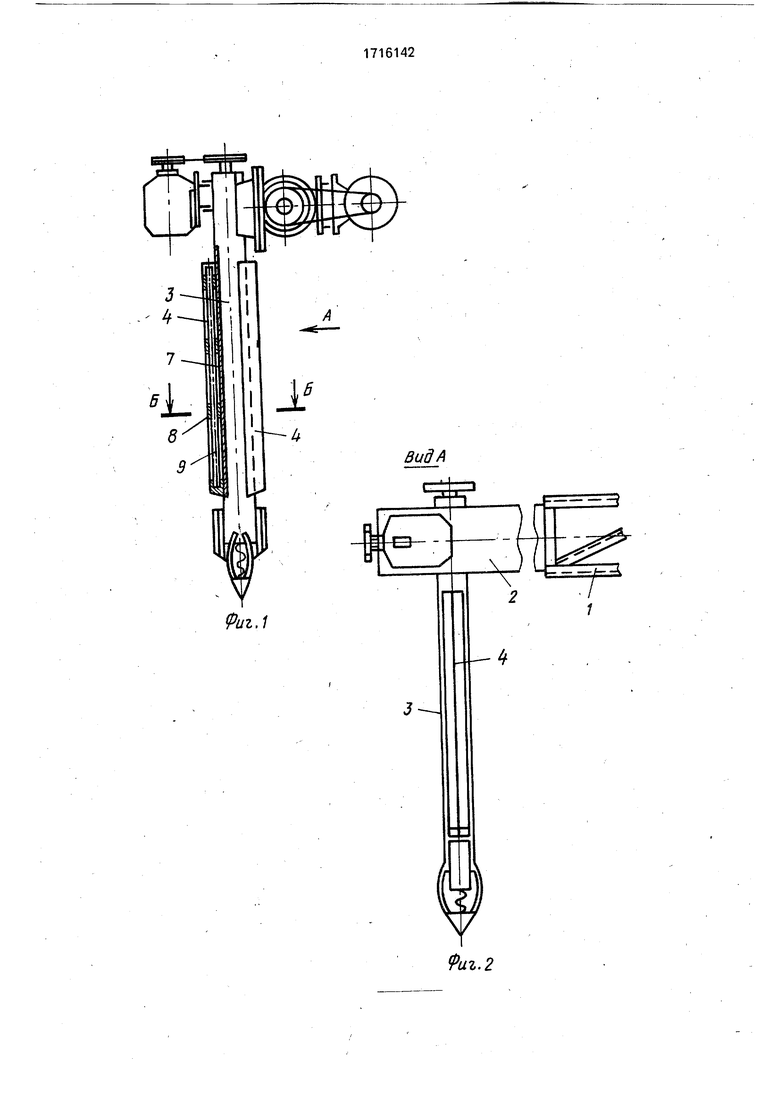

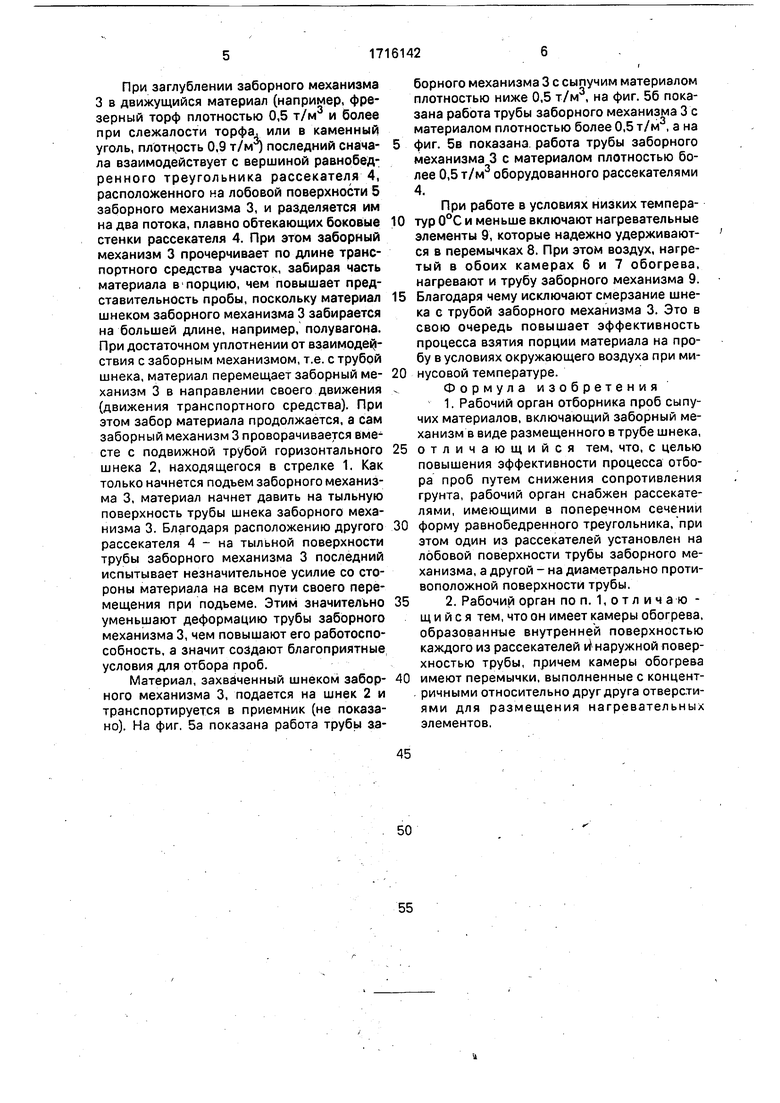

При заглублении заборного механизма 3 в движущийся материал (например, фрезерный торф плотностью 0,5 т/м и более при слежалости торфа, или в каменный уголь, плотнрсть 0,9 т/м последний сначала взаимодействует с вершиной равнобедренного треугольника рассекателя 4, расположенного на лобовой поверхности 5 заборного механизма 3, и разделяется им на два потока, плавно обтекающих боковые стенки рассекателя 4. При этом заборный механизм 3 прочерчивает по длине транспортного средства участок, забирая часть материала в порцию, чем повышает представительность пробы, поскольку материал шнеком заборного механизма 3 забирается на большей длине, например, полувагона. При достаточном уплотнении от взаимодействия с заборным механизмом, т.е. с трубой шнека, материал перемещает заборный механизм 3 в направлении своего движения (движения транспортного средства). При этом забор материала продолжается, а сам заборный механизм 3 проворачивается вместе с подвижной трубой горизонтального шнека 2, находящегося в стрелке 1. Как только начнется подъем заборного механизма 3, материал начнет давить на тыльную поверхность трубы шнека заборного механизма 3. Благодаря расположению другого рассекателя 4 - на тыльной поверхности трубы заборного механизма 3 последний испытывает незначительное усилие со стороны материала на всем пути своего перемещения при подъеме. Этим значительно уменьшают деформацию трубы заборного механизма 3, чем повышают его работоспособность, а значит создают благоприятные условия для отбора проб.

Материал, захваченный шнеком заборного механизма 3, подается на шнек 2 и транспортируется в приемник (не показано). На фиг. 5а показана работа трубы за0

5

0

5

0

5

0

борного механизма 3 с сыпучим материалом плотностью ниже 0,5 т/м3, на фиг. 56 показана работа трубы заборного механизма Зс материалом плотностью более 0,5 т/м3, а на фиг. 5в показана работа трубы заборного механизма 3 с материалом плотностью более 0,5 т/м3 оборудованного рассекателями 4.

При работе в условиях низких температур 0°С и меньше включают нагревательные элементы 9, которые надежно удерживаются в перемычках 8. При этом воздух, нагретый в обоих камерах 6 и 7 обогрева, нагревают и трубу заборного механизма 9. Благодаря чему исключают смерзание шнека с трубой заборного механизма 3. Это в свою очередь повышает эффективность процесса взятия порции материала на пробу в условиях окружающего воздуха при минусовой температуре.

Формула изобретения

1.Рабочий орган отборника проб сыпучих материалов, включающий заборный механизм в виде размещенного в трубе шнека, отличающийся тем, что, с целью повышения эффективности процесса отбора проб путем снижения сопротивления грунта, рабочий орган снабжен рассекателями, имеющими в поперечном сечении форму равнобедренного треугольника, при этом один из рассекателей установлен на лобовой поверхности трубы заборного механизма, а другой - на диаметрально противоположной поверхности трубы.

2.Рабочий орган по п. 1, о т л и ч а ю - щ и и с я тем, что он имеет камеры обогрева, образованные внутренней поверхностью каждого из рассекателей наружной поверхностью трубы, причем камеры обогрева имеют перемычки, выполненные с концентричными относительно друг друга отверстиями для размещения нагревательных элементов.

Риг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Отборник проб | 1990 |

|

SU1744247A1 |

| ОТБОРНИК ПРОБ | 1991 |

|

RU2016390C1 |

| Установка для отбора проб сыпучего материала из транспортных средств | 1989 |

|

SU1673915A1 |

| Вертикальный винтовой конвейер | 1990 |

|

SU1828835A1 |

| МЕХАНИЗМ ПОДЪЕМА И ПРИНУДИТЕЛЬНОГО ЗАГЛУБЛЕНИЯ РАБОЧЕГО ОРГАНА ОТБОРНИКА ПРОБ | 1991 |

|

RU2010974C1 |

| Устройство для отбора проб фрезерного торфа | 1985 |

|

SU1442661A1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА | 1997 |

|

RU2119057C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ПРОБ ФРЕЗЕРНОГО ТОРФА | 1997 |

|

RU2121577C1 |

| Устройство для отбора проб сыпучего материала из потока Буданова С.В. | 1989 |

|

SU1758230A2 |

| УСТРОЙСТВО ДЛЯ ПОЛЕВОЙ СУШКИ ТОРФА В РАССТИЛЕ | 1997 |

|

RU2117027C1 |

Изобретение относится к отбору проб сыпучих материалов, может быть использовано, например, в торфяной промышленности. Цель изобретения - повышение эффективности процесса отбора проб путем снижения сопротивления грунта. При заглублении заборного механизма (ЗМ) в движущийся материал он сначала взаимодействует с вершиной равнобедренного треугольника рассекателя (Р), расположенного на лобовой поверхности трубы шнека ЗМ и разделяется на два потока, обтекающие боковые стенки Р. При достаточном уплотнении материал перемещает ЗМ в сторону своего движения. При подъеме ЗМ с материалом взаимодействует тыльная поверхность трубы шнека ЗМ, которая снабжена другим Р. Этот Р, раздваивая материал своей вершиной, то же уменьшает деформацию трубы ЗМ. При работе в условиях низкой температуры 0QC и ниже включают нагревательные элементы, помещенные в отверстия перемычек, установленных в обоих камерах обогрева. Нагретый в этих камерах воздух нагревает в свою очередь трубу ЗМ, а значит, и полость шнека ЗМ, благодаря чему исключают смерзание шнека с трубой через оставшийся в ней материал. Это способствует повышению эффективности процесса отбора проб при неблагоприятных условиях окружающей среды. 1 з.п.ф-лы, 5 ил. сл с

Риг. 2

Фцъ.З

Фиг. 4

Фиг.5

| Зюзин В.А | |||

| и др | |||

| Механизация отбора проб фрезерного торфа из движущихся вагонов | |||

| - Торфяная промышленность, 1968, №7, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| , | |||

Авторы

Даты

1992-02-28—Публикация

1989-12-14—Подача