ч

4

Јь

.N СЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛАЗЕРНОЕ ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ ОБЕЧАЕК | 1990 |

|

RU1786936C |

| Стереокомпаратор | 1979 |

|

SU815500A1 |

| УСТРОЙСТВО ДЛЯ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2178140C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАДИУСОВ КРИВИЗНЫ ПОВЕРХНОСТИ ДЕТАЛИ | 1991 |

|

RU2006792C1 |

| ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ ОБЕЧАЕК | 1991 |

|

RU2044269C1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЗУБЧАТЫХ МЕХАНИЗМОВ | 1999 |

|

RU2193752C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОТКЛОНЕНИЙ ОТ ПЛОСКОСТНОСТИ ПОВЕРХНОСТИ | 2004 |

|

RU2287776C2 |

| ОПТИКО-ЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ ОБЕЧАЕК ДЕТАЛЕЙ | 1991 |

|

RU2054625C1 |

| СТЕРЕОКОМПАРАТОР | 1967 |

|

SU194333A1 |

| СПОСОБ КОНТРОЛЯ ОПТИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ С ОБЪЕКТОМ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2000 |

|

RU2188389C2 |

Изобретение относится к измерительной технике и может быть использовано для бесконтактного измерения линейных размеров деталей. Целью изобретения является повышение точности и расширение диапазона измерений за счет использования механизма ориентации торцов световодно- го коллектора нормально падающему пучку света при изменении диапазона измерений. При измерении контролируемую деталь 16 устанавливают на измерительную станцию 2. С помощью источника 1 излучения и объектива 3 получают проекцию на экране 4. По контуру проекции с помощью винтов 9, тяг 8, кареток 5 устанавливают ветви 12 в рабочее положение. Каретка 5 прижимается к направляющим 6 и 7 с помощью V-образной пружины 10. Центр торца ветви 12 перемещается Б плоскости проекции за счет перемещения оси одной каретки в направляющих 6, а другой оси - в направляющих 7. При этом каретка 5 поворачивается относительно оси и ориентирует плоскость торца ветви 12 перпендикулярно к направлению пучка света. 2 з.п.ф-лы, 4 ил. (Л С

Изобретение относится к контрольно- измерительной технике и может быть использовано для бесконтактного измерения линейных размеров деталей.

Известна оптическая система контроля деталей, содержащая последовательно установленные и оптически связанные между собой осветитель, измерительную станцию с приводовм, оптическую систему, свето- водный коллектор с ветвями, позиционно- чувствительный фотоприемник, блок управления, выход которого подключен к

входу фотоприемника, блок формирования бинарного сигнала, интерфейс, ЭВМ.

Недостатком этого устройства является низкая точность измерения и невозможность измерения деталей разного типа, так как каждая ветвь световодного коллектора жестко закреплена в плоскости проекции фрагментов детали.

Известно также проекционное устройство для измерения линейных размеров объектов, взятое за прототип, содержащее проектор, два фотоприемника в виде линейных формирователей видеосигнала, платформы, направляющие, блок управления, блок обработки информационных сигналов, причем платформа установлена на направляющих в плоскости проекции (экрана про- ектора) с возможностью их относительного перемещения в ней.

Это устройство имеет низкую точность измерения, так как при перемещении в плоскости экрана угол падения света на линей- ные формирователи видеосигнала изменяется при перемещении их, что приводит к изменению распределения интенсивности света на поверхности фотоприемников и соответственно изменению видеосигнала с фотоприемников, что особенно заметно при расположении платформ на краях экрана, значительно удаленных от оптической оси проектора. Это приводит к погрешности определения размера по сигналам с фотоприемников. Выходить же из плоскости проекции фотоприемники не должны, так как это приводит к еще большей погрешности определения размера как за счет изменения коэффициента увеличения, так и расфокусировки проекции.

Особенно существенна нормальность падения пучка света на плоскость торца све- товодного коллектора, поскольку световод- ный коллектор имеет малую входную апертуру.

Целью изобретения является повышение точности измерения за счет автоматической ориентации торцов световодного коллектора нормально падающему пучку при изменении диапазона измеряемых раз- меров и расширении функциональных возможностей измерения.

Это достигается тем, что проекционное устройство для измерения линейных размеров деталей, содержащее корпус и последо- вательно установленные в нем оптически связанные источник излучения, измерительную станцию, объектив, экран с основными направляющими, оси симметрии которых лежат в плоскости экрана, каретки, установленные в соответствующих основных направляющих с возможностью продольного перемещения, световодный блок, входные торцы ветвей которого размещены по одной на каждой из кареток, оптикоэлек- тронный блок, оптически связанный с выходом световодного блока, блоки управления и обработки информационных сигналов, электрически связанные с оптико-электронным блоком, снабжено дополнительными направляющими по числу основных направляющих, установленными с соответствующими основными направляющими в одной

плоскости, нормальной плоскости экрана, под углом к ним, параллельными осями по числу направляющих, жестко связанными с соответствующими каретками и установленными в каждой из направляющих с возможностью перемещения вдоль них, ветви световодного блока закреплены на краях кареток так, что ось центрального волокна каждой ветви расположена под прямым углом к оси, установленной в основных направляющих, а рабочие поверхности дополнительных направляющих профилированы в соответствии с зависимостью

о,х Kd,

У -

d/± Yl + (-О-

х - kd

где d - расстояние между осями; t расстояние между фокусом объектива и плоскостью экрана; х - расстояние от оптической оси объектива до оси каретки, установленный в основных направляющих I К I 1.

Кроме того, каждая карзтка выполнена в виде V-образного ползуна, связанного с параллельными осями, и снабжена V-образ- ной пружиной, установленной внутри ползуна, а устройство снабжено микрометрическими винтами по числу кареток, каждый из которых установлен в экране с возможностью осевого перемещения и шарнирно связан с кареткой,

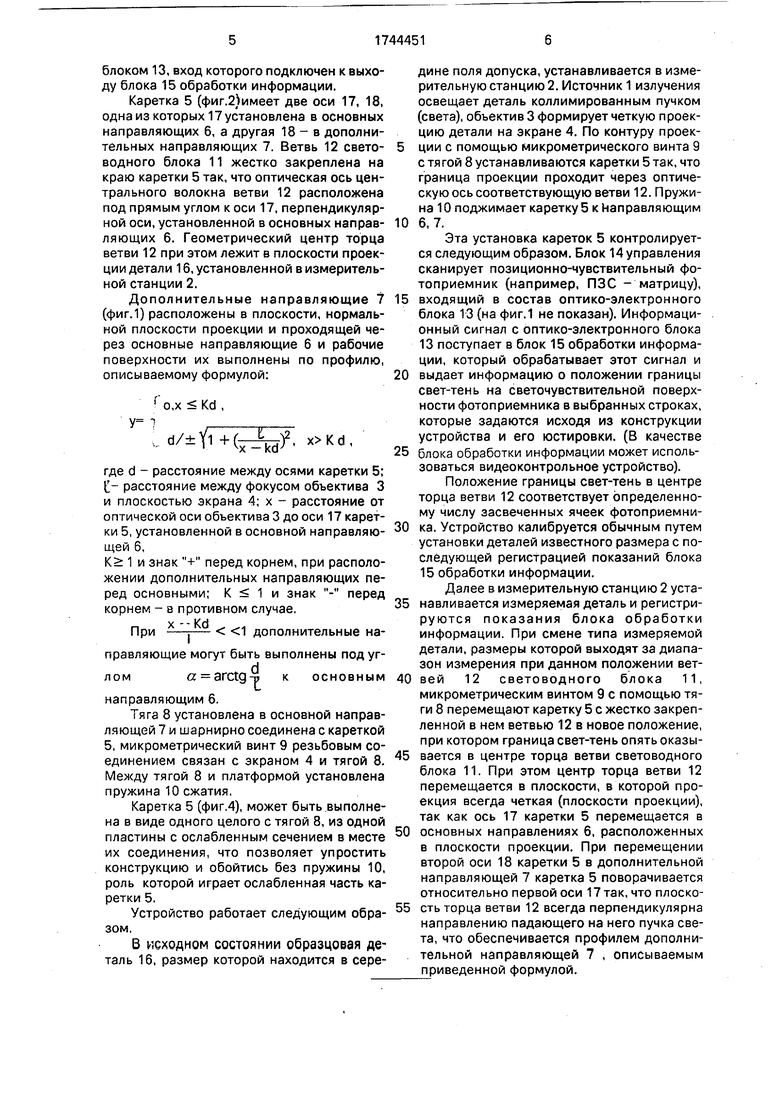

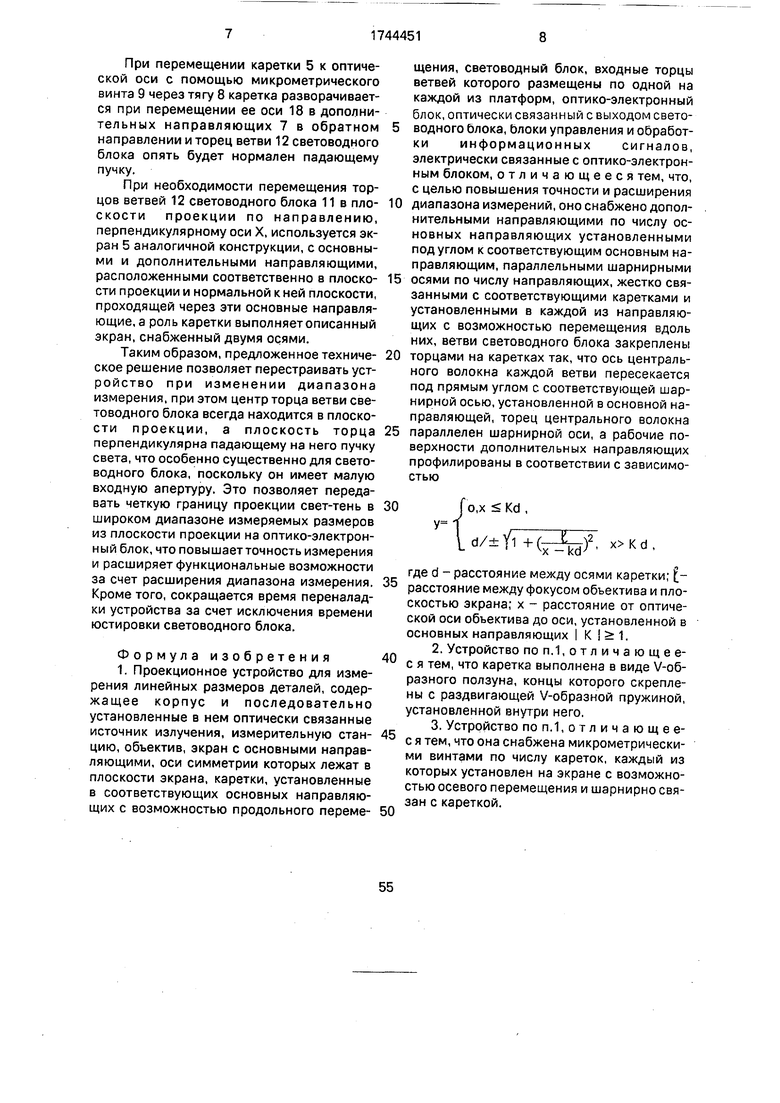

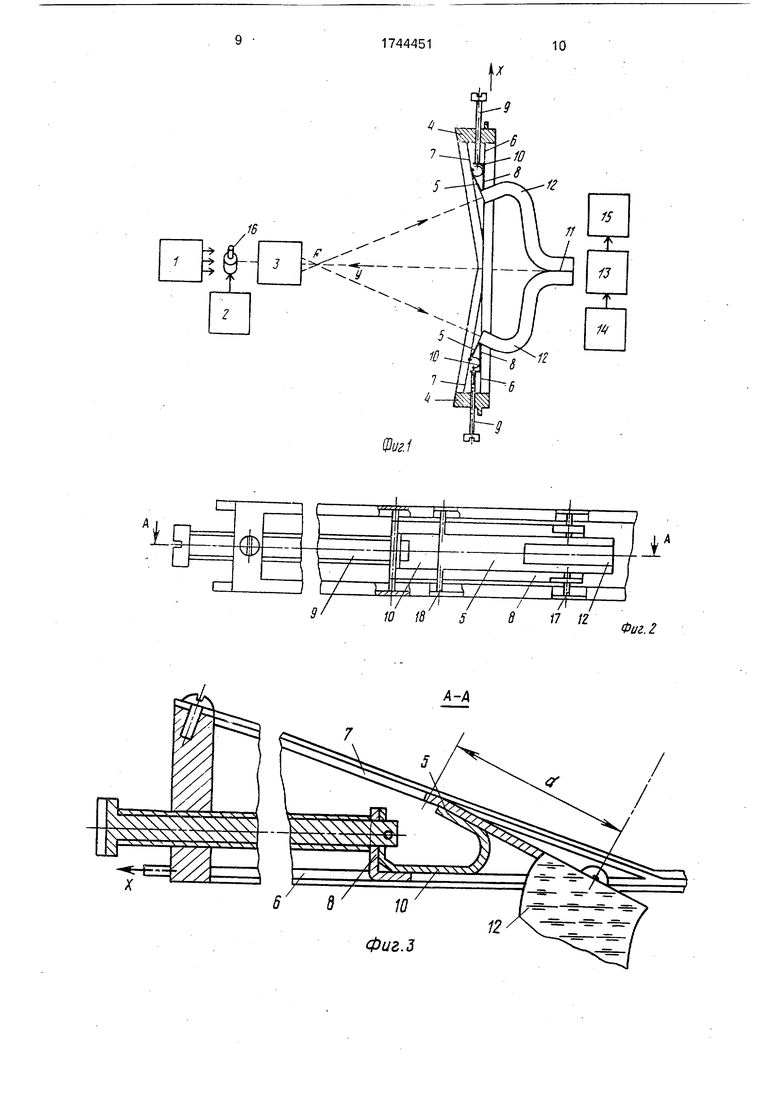

Нафиг.1 представлена структурная схема предлагаемого устройства; на фиг.2 - модуль экрана с механизмом установки торца ветви световодного коллектора; на фиг.З - разрез А-А на фиг.2; на фиг.4 - конструкция каретки, в которой совмещены тяга с пружиной.

Проекционное устройство для измерений линейных размеров деталей содержит источник 1 излучения, измерительную станцию 2 (например, оправку), объектив 3, экран 4, каретку 5, основные направляющие 6, дополнительные направляющие 7, тягу 8, микрометрический винт 9, пружину 10, световодный блок 11с ветвями 12, оптико-электронный блок 13, блок 14 управления и блок 15 обработки информации.

Источник излучения, измерительная станция 2, объектив 3 расположены в корпусе последовательно на одной оптической оси, причем экран 4 установлен так, что основные направляющие 7 расположены в плоскости проекции детали 16, установленной в измерительной станции 2. Световодный блок 11 объединенным торцом оптически связан с оптико-электронным

блоком 13, вход которого подключен к выходу блока 15 обработки информации.

Каретка 5 (фиг.2)имеет две оси 17, 18, одна из которых 17 установлена в основных направляющих 6, а другая 18 - в дополнительных направляющих 7. Ветвь 12 свето- водного блока 11 жестко закреплена на краю каретки 5 так, что оптическая ось центрального волокна ветви 12 расположена под прямым углом к оси 17, перпендикулярной оси, установленной в основных направляющих 6. Геометрический центр торца ветви 12 при этом лежит в плоскости проекции детали 16, установленной в измерительной станции 2.

Дополнительные направляющие 7 (фиг.1) расположены в плоскости, нормальной плоскости проекции и проходящей через основные направляющие 6 и рабочие поверхности их выполнены по профилю, описываемому формулой:

Г

,

о,х Kd ,

d/±Yl+(-«У, ,

x-kd

где d - расстояние между осями каретки 5; С расстояние между фокусом объектива 3 и плоскостью экрана 4; х - расстояние от оптической оси объектива 3 до оси 17 каретки 5, установленной в основной направляющей 6,

К 1 и знак + перед корнем, при расположении дополнительных направляющих перед основными; К 1 и знак - перед корнем - в противном случае.

При -j- 1 дополнительные направляющие могут быть выполнены под угломa arctg-p к основным

направляющим 6.

Тяга 8 установлена в основной направляющей 7 и шарнирно соединена с кареткой 5, микрометрический винт 9 резьбовым соединением связан с экраном 4 и тягой 8. Между тягой 8 и платформой установлена пружина 10 сжатия.

Каретка 5 (фиг.4), может быть выполнена в виде одного целого с тягой 8, из одной пластины с ослабленным сечением в месте их соединения, что позволяет упростить конструкцию и обойтись без пружины 10, роль которой играет ослабленная часть каретки 5,

Устройство работает следующим образом.

В исходном состоянии образцовая деталь 16, размер которой находится в середине поля допуска, устанавливается в измерительную станцию 2. Источник 1 излучения освещает деталь коллимированным пучком (света), объектив 3 формирует четкую проекцию детали на экране 4. По контуру проекции с помощью микрометрического винта 9 с тягой 8 устанавливаются каретки 5 так, что граница проекции проходит через оптическую ось соответствующую ветви 12. Пружина 10 поджимает каретку 5 к Направляющим

0 6,7.

Эта установка кареток 5 контролируется следующим образом. Блок 14 управления сканирует позиционно-чувствительный фотоприемник (например, ПЗС - матрицу),

5 входящий в состав оптико-электронного блока 13 (на фиг.1 не показан). Информационный сигнал с оптико-электронного блока 13 поступает в блок 15 обработки информации, который обрабатывает этот сигнал и

0 выдает информацию о положении границы свет-тень на светочувствительной поверхности фотоприемника в выбранных строках, которые задаются исходя из конструкции устройства и его юстировки. (В качестве

5 блока обработки информации может использоваться видеоконтрольное устройство).

Положение границы свет-тень в центре торца ветви 12 соответствует определенному числу засвеченных ячеек фотоприемни0 ка. Устройство калибруется обычным путем установки деталей известного размера с последующей регистрацией показаний блока 15 обработки информации.

Далее в измерительную станцию 2 уста5 навливается измеряемая деталь и регистрируются показания блока обработки информации. При смене типа измеряемой детали, размеры которой выходят за диапазон измерения при данном положении вет0 вей 12 световодного блока 11, микрометрическим винтом 9 с помощью тяги 8 перемещают каретку 5 с жестко закрепленной в нем ветвью 12 в новое положение, при котором граница свет-тень опять оказы5 вается в центре торца ветви световодного блока 11. При этом центр торца ветви 12 перемещается в плоскости, в которой проекция всегда четкая (плоскости проекции), так как ось 17 каретки 5 перемещается в

0 основных направлениях 6, расположенных в плоскости проекции. При перемещении второй оси 18 каретки 5 в дополнительной направляющей 7 каретка 5 поворачивается относительно первой оси 17 так, что плоско5 сть торца ветви 12 всегда перпендикулярна направлению падающего на него пучка света, что обеспечивается профилем дополнительной направляющей 7 , описываемым приведенной формулой.

При перемещении каретки 5 к оптической оси с помощью микрометрического винта 9 через тягу 8 каретка разворачивается при перемещении ее оси 18 в дополнительных направляющих 7 в обратном направлении и торец ветви 12 световодного блока опять будет нормален падающему пучку.

При необходимости перемещения торцов ветвей 12 световодного блока 11 в плоскости проекции по направлению, перпендикулярному оси X, используется экран 5 аналогичной конструкции, с основными и дополнительными направляющими, расположенными соответственно в плоскости проекции и нормальной к ней плоскости, проходящей через эти основные направляющие, а роль каретки выполняетописанный экран, снабженный двумя осями.

Таким образом, предложенное техническое решение позволяет перестраивать устройство при изменении диапазона измерения, при этом центр торца ветви световодного блока всегда находится в плоскости проекции, а плоскость торца перпендикулярна падающему на него пучку света, что особенно существенно для световодного блока, поскольку он имеет малую входную апертуру. Это позволяет передавать четкую границу проекции свет-тень в широком диапазоне измеряемых размеров из плоскости проекции на оптико-электронный блок, что повышает точность измерения и расширяет функциональные возможности за счет расширения диапазона измерения. Кроме того, сокращается время переналадки устройства за счет исключения времени юстировки световодного блока.

Формула изобретения 1. Проекционное устройство для измерения линейных размеров деталей, содержащее корпус и последовательно установленные в нем оптически связанные источник излучения, измерительную станцию, объектив, экран с основными направляющими, оси симметрии которых лежат в плоскости экрана, каретки, установленные в соответствующих основных направляющих с возможностью продольного перемещения, световодный блок, входные торцы ветвей которого размещены по одной на каждой из платформ, оптико-электронный блок, оптически связанный с выходом световодного блока, блоки управления и обработки информационных сигналов, электрически связанные с оптико-электронным блоком, отличающееся тем, что, с целью повышения точности и расширения

диапазона измерений, оно снабжено дополнительными направляющими по числу основных направляющих установленными под углом к соответствующим основным направляющим, параллельными шарнирными

осями по числу направляющих, жестко связанными с соответствующими каретками и установленными в каждой из направляющих с возможностью перемещения вдоль них, ветви световодного блока закреплены

торцами на каретках так, что ось центрального волокна каждой ветви пересекается под прямым углом с соответствующей шарнирной осью, установленной в основной направляющей, торец центрального волокна

параллелен шарнирной оси, а рабочие поверхности дополнительных направляющих профилированы в соответствии с зависимостью

30

о,х Kd

У

где d - расстояние между осями каретки; - расстояние между фокусом объектива и плоскостью экрана; х - расстояние от оптической оси объектива до оси, установленной в основных направляющих I К 1.

/

/

V-V

г МФ

Zl LI 8

II/

/

01

Ј 2Пф

Ч77А- :

рп

.. -1-3.-s.i -д.4

ъи

1917 frfril

1А

185I

LT

i

Вид А

| Патент США № 4279513, кл | |||

| Приспособление для постепенного включения и выключения фрикционных муфт в самодвижущихся экипажах и т.п. | 1919 |

|

SU356A1 |

| Физические методы контроля материалов и изделий в автомобильной промышленности / Под ред | |||

| Кацнельсона А.А., М.: Изд | |||

| МГУ, 1987, с.73-74, | |||

Авторы

Даты

1992-06-30—Публикация

1990-04-16—Подача