Изобретение относится к измерительной технике и предназначено для бесконтактного измерения геометрических параметров тепловыделяющих элементов исследовательских ядерных реакторов.

Геометрическими параметрами тепловыделяющего элемента, которые необходимо измерять, являются диаметр, высота, прямолинейность, профиль (высота выступа и глубина лунки) сварного шва.

Известны устройства для измерения геометрических параметров по патенту 2133012 РФ, МКИ G 01 В 21/00 с приоритетом от 19.04.96 г. , по а. с. 1216641, МКИ G 01 В 11/08 с приоритетом от 20.08.84 г. ; заявке ЕР 0208094, МКИ G 01 В 11/24 с приоритетом от 14.01.87 г. ("Изобретения стран мира", вып. 106, 22, М. , 1987 г. , с. 38); по патенту США 4297034 от 27.10.81 г. ("Изобретения стран мира", вып. 103, 15, М. , 1982 г. , с. 78); по экономическому патенту 205040 DD ("Изобретения стран мира", вып. 106, 24, М. , 1987 г. , с. 5), содержащие источники света, фотоприемник, блоки управления и обработки информации.

Недостатком данных устройств является измерение только одного параметра, что снижает их функциональные возможности.

Наиболее близким по технической сущности и достигаемому результату является устройство для проверки поверхностей рабочих деталей на шероховатость по патенту США 4290698, МКИ G 01 В 11/30 с приоритетом от 22.09.81 г. , ("Изобретения в СССР и за рубежом", вып. 103, 13, М. , 1982 г. , с. 76), содержащее источник лазерного излучения, фотоприемник, электронный процессор. Недостатком данного устройства является измерение только одного параметра, что снижает его функциональные возможности.

Технической задачей изобретения является расширение функциональных возможностей и повышение производительности за счет создания единого измерительного комплекса перечисленных параметров.

Поставленная задача решается тем, что устройство для бесконтактного измерения геометрических параметров изделий, содержащее источник лазерного излучения, первую и вторую оптические системы, фотоприемник, компьютер, систему транспортирования изделий, согласно изобретению дополнительно снабжено, по крайней мере, тремя измерителями диаметра и отклонения от прямолинейности, измерителем высоты, и каждый измеритель состоит из осветителя, содержащего источник света с коллимирующим объективом, оптической проецирующей системы с фотодиодной линейкой, блока буферного запоминающего устройства, блока аналого-цифрового преобразователя, блока цифровой обработки, соединенных последовательно с компьютером, а система транспортирования изделий состоит из механизмов подачи и позиционирования изделий, при этом механизм подачи выполнен в виде рычажного λ-образного механизма Чебышева, а механизм позиционирования представляет собой каретку, приводимую в движение парой винт-гайка и размещенными на ней приводами вращения и перемещения изделий и зажимными подпружиненными конусами, причем один конус закреплен с возможностью вращения на втулке, в которой выполнено отверстие, а другой конус закреплен с возможностью вращения и перемещения на штоке привода прижима.

Сущность изобретения поясняется чертежами.

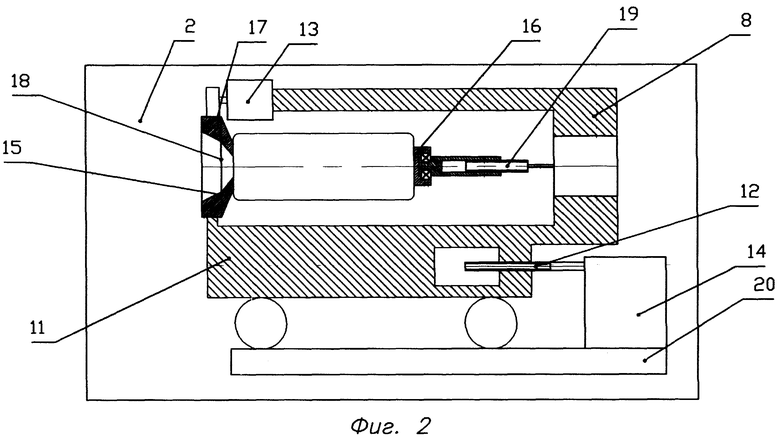

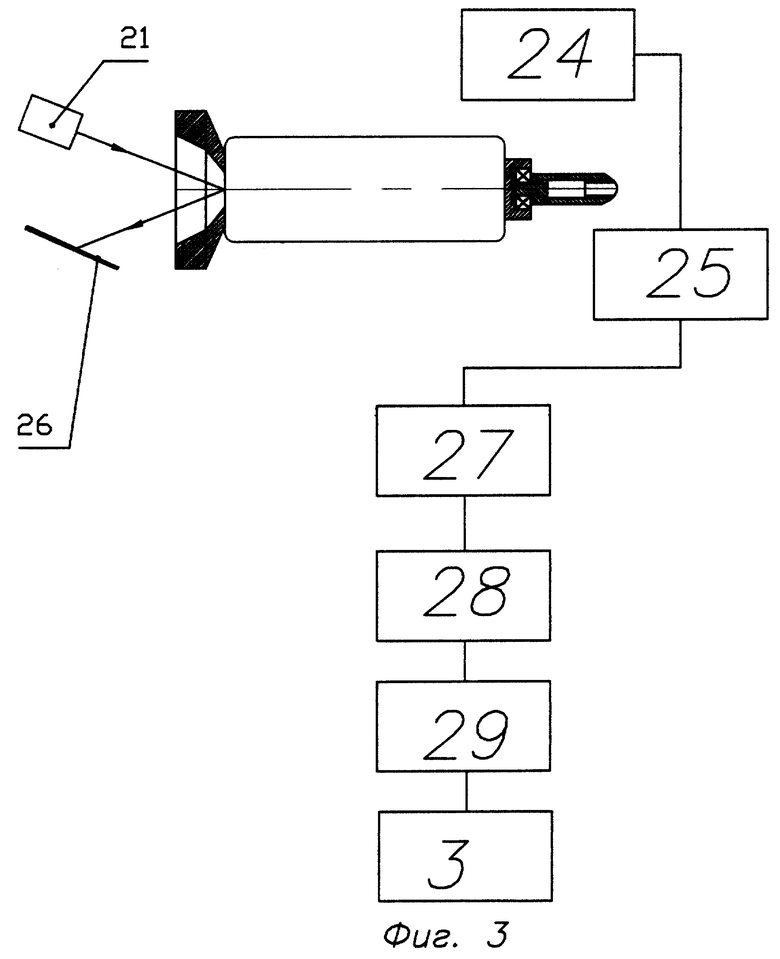

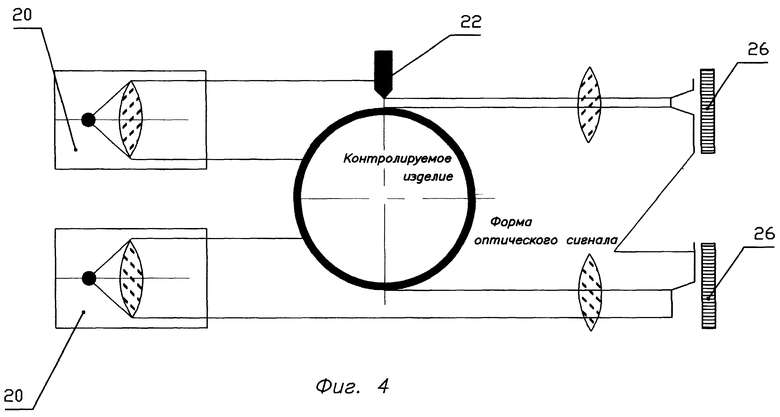

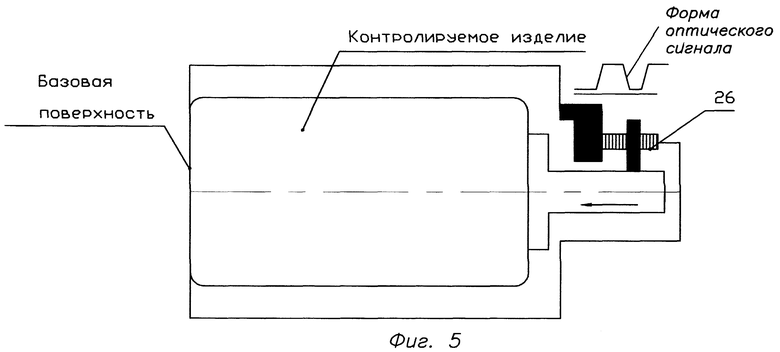

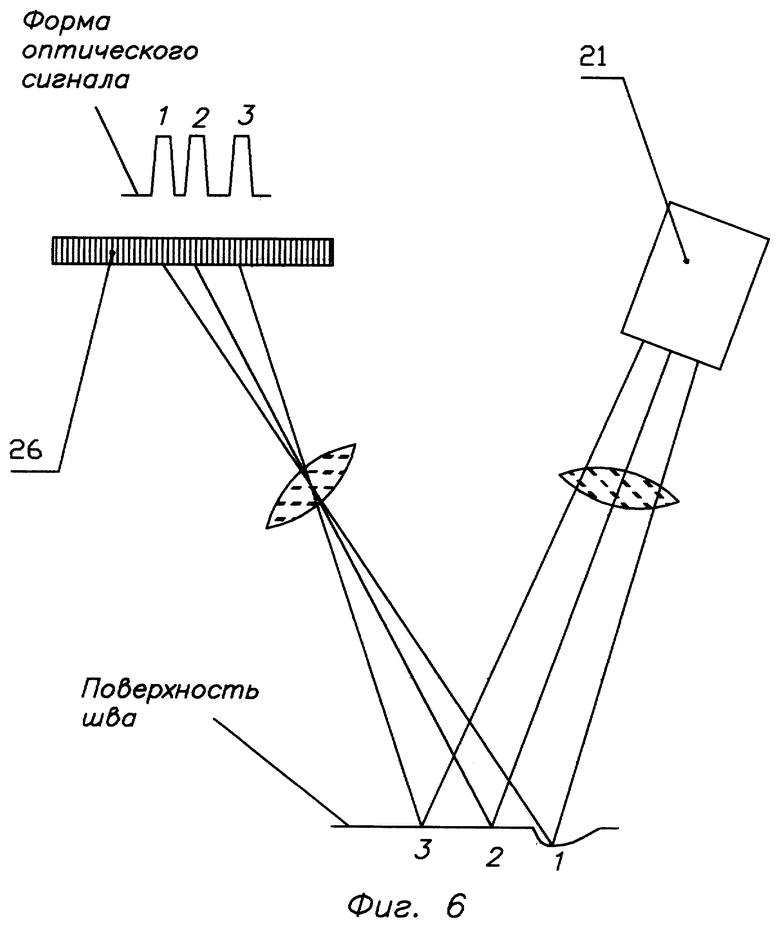

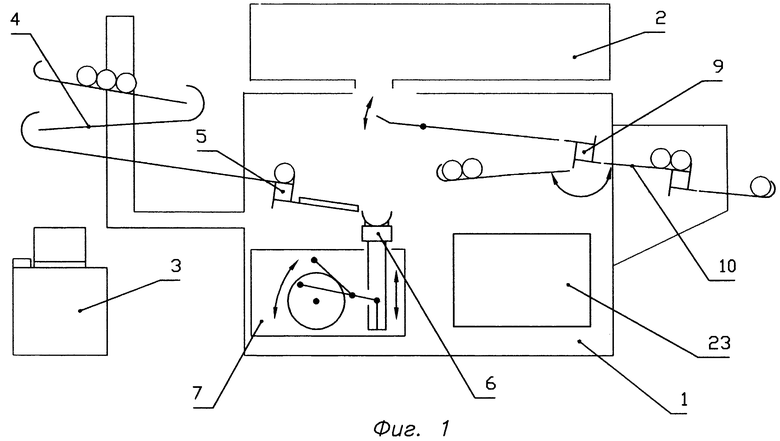

На фиг. 1 представлен блочный состав устройства для бесконтактного измерения геометрических параметров изделий; на фиг. 2 - механизмы системы транспортирования изделий; на фиг. 3 - измерительные устройства (схема размещения блоков); на фиг. 4 - схема измерения диаметра и отклонения от прямолинейности; на фиг. 5 - схема измерения высоты контролируемого изделия; на фиг. 6 - схема измерения параметров сварного шва контролируемого изделия.

Устройство для бесконтактного измерения геометрических параметров цилиндрических изделий состоит из системы 1 транспортирования изделий, обеспечивающей согласованное перемещение контролируемых изделий между функциональными блоками устройства в процессе контроля, измерительного устройства 2, обеспечивающего бесконтактное измерение геометрических параметров и перемещение изделий в измерительном объеме, компьютера 3, обеспечивающего взаимодействие всех систем устройства, реализацию алгоритма измерения, обобщение и систематизацию измерительной информации.

Система 1 транспортирования изделий состоит из питателя 4, отсекателя 5, ложемента 6, механизма 7 подачи изделий в измерительное устройство 2, механизма 8 позиционирования изделий, устройства 9 разбраковки, выходного накопителя 10.

Механизм 7 подачи изделий в измерительное устройство 2 представляет собой рычажный λ-образный механизм Чебышева, преобразующий вращательное движение ведомого вала в поступательное движение штока.

Механизм 8 позиционирования изделий состоит из каретки 11, пары винт-гайка 12, шаговых двигателей 13 и 14 вращения и перемещения, поджимных подпружиненных конусов 15 и 16. Конус 15 закреплен только с возможностью вращения на втулке 17, в которой выполнено отверстие 18. Конус 16 закреплен с возможностью вращения и перемещения на штоке 19 привода прижима.

Измерительное устройство 2 состоит из механического блока 20, в который конструктивно входит механизм 8 позиционирования изделий, лазера 21, лекальной линейки 22, оптико-электронного блока 23, который состоит из блока 24 осветителей измерителей диаметра, высоты, блока 25 проецирующих объективов, в котором расположены объективы и фотодиодные линейки 26, блока 27 буферного запоминающего устройства, блока 28 аналого-цифрового преобразователя, блока 29 цифровой обработки информации.

Устройство для бесконтактного измерения геометрических параметров цилиндрических изделий работает следующим образом.

Управление работой устройства оператор осуществляет посредством клавиатуры компьютера 3 или манипулятором типа "мышь". С помощью экранного меню выбирается режим работы устройства, с клавиатуры задаются необходимые параметры.

Изделия, которые должны быть подвергнуты контролю, укладываются оператором в лотки питателя 4. Изделия под действием силы тяжести скатываются к отсекателю 5. Отсекатель 5 сдерживает напор изделий из питателя 4 и поочередно выдает их на ложемент 6. Ротор отсекателя 5 с лопатками приводится в движения через зубчатую передачу шаговым двигателем. Повороту ротора на 90o соответствует четыреста шагов двигателя. Токи фаз двигателя формируются драйвером. Управляющие сигналы на драйвер поступают из оптико-электронного блока 23. Правильность ориентации ротора после выполнения команды оценивается по сигналам датчика положения. Датчик положения включает в себя диск с четырьмя прорезями, установленный на роторе, оптопару с открытым каналом и плату оптопары. Диск с прорезями выставлен таким образом, чтобы сигнал с оптопары был только при правильной ориентации ротора (плоскость лопатки, перекрывающей лоток изделий, перпендикулярна плоскости нижнего лотка питателя 4). Для определения наличия изделия в питателе установлен датчик наличия деталей. Датчик наличия деталей бесконтактный. Инфракрасное излучение светодиода отражается от поверхности изделия и принимается фотодиодом. Для исключения влияния фоновой засветки схема работает в импульсном режиме. Сигналы с датчика положения и датчика наличия деталей поступают в оптико-электронный блок 23.

Из ложемента 6 контролируемое изделие механизмом 7 подачи изделий подается в измерительное устройство 2. Для определения момента скатывания изделия из отсекателя служит датчик момента. Изделие попадает в полость каретки 11 механизма 8 позиционирования изделия, при этом каретка 8 находится в положении загрузки. Каретка 11 приводится в движение парой винт-гайка 12 и перемещается на подшипниках по направляющим. Винт вращается шаговым двигателем. Для контроля перемещения служат три датчика положения. Оптопары датчиков установлены на основании, а на каретке 11 закреплена пластина с щелью. Два датчика являются ограничительными, а один определяет положение загрузки. На каретке 11 размещены приводы вращения изделия и прижимной. Изделие фиксируется двумя подпружиненными конусами 15 и 16, конус 15 может только вращаться (ведущий), а конус 16 закреплен на штоке. Шток и вал, вращаемый шаговым двигателем, образуют пару винт-гайка. В зависимости от направления вращения шток перемещается по направлению к изделию или от него. На каретке 11 закреплены два датчика, позволяющие определить, зафиксировано ли изделие или свободно. Вращение изделия осуществляется шаговым двигателем через резиновый ролик, прижатый к втулке 17, на которой закреплен конус 15. Во втулке имеется отверстие 18, через которое производится контроль сварного шва изделия. При перемещении каретки 11 в положение, соответствующее срабатыванию одного из датчиков перемещения, сварной шов попадает в зону действия измерителя профиля сварного шва. Платы оптопар всех датчиков положения размещены на стойке, закрепленной на блоке 25 проецирующих объективов. Для обеспечения необходимой точности измерения отклонения от прямолинейности образующей контролируемого изделия на каретке 11 закреплена лекальная линейка 22. Оптико-электронный блок 23 измерительного устройства 2 обеспечивает бесконтактное измерение геометрических параметров изделий в соответствии с принятым алгоритмом. Для обеспечения требуемой производительности диаметр изделия измеряется тремя измерителями - в двух торцевых областях и в цилиндрической части. Для измерения высоты изделия и профиля сварного шва предназначены соответствующие измерители.

Принцип действия всех измерителей одинаков. Информация о геометрическом параметре преобразуется в оптическое изображение, которое потом обрабатывается. В измерителях диаметра применен теневой метод измерения. Изделие освещается параллельным пучком света, и его теневое изображение сканируется с помощью многоэлементного фотоприемника линейки фотодиодной 26. Размер фотоприемника не позволяет спроецировать на него все изделие целиком, поэтому используется дифференциальная схема измерения. Каждый измеритель имеет два канала (осветитель - проецирующий объектив - фотодиодная линейка), расположенных вертикально. Один канал "видит" нижний край изделия, другой - верхний край и лекальную линейку 22. Расстояние между каналами известно с высокой точностью, поэтому, обработав совместно информацию с обоих каналов, получают значение диаметра в данном сечении.

Контроль отклонения от прямолинейности производится следующим образом.

Изделие подается в зону контроля механизмом 8 позиционирования изделия с шагом порядка 0,1 мм. При этом анализируются сигналы с фотодиодных линеек 26. Если величина контролируемого диаметра не увеличивается в последующих пяти измерениях, то первое измерение принимается за начало прямолинейного участка. Аналогично находится и конец прямолинейного участка. При контроле диаметра на концах прямолинейного участка изделие поворачивается, и через каждые 5o происходит измерение диаметра. При этом находят наибольшее и наименьшее значения диаметра на каждом торце изделия. Устанавливают изделие в зоне контроля началом прямолинейного участка и поворачивают таким образом, чтобы в проекции был установлен максимальный диаметр изделия на первом торце. На одну фотодиодную линейку 26 проецируется изображение линейки лекальной 22 и края изделия. На другую фотодиодную линейку 26 проецируется изображение второго края изделия. Измеряют диаметр изделия и определяют положение оси изделия относительно края лекальной линейки 22. Затем изделие выводят серединой прямолинейного участка на позицию контроля и повторяют измерение. После этого изделие выводят на край прямолинейного участка и снова повторяют измерение. По результатам трех измерений положения оси изделия относительно края лекальной линейки 22 вычисляют величину отклонения от прямолинейности. После этого изделие поворачивают на минимальный диаметр первого торца и производят измерение величины отклонения от прямолинейности во втором сечении. Затем все повторяется по диаметрам на втором торце. За окончательную величину принимается максимальное значение отклонения от прямолинейности по результатам четырех измерений.

В измерителе высоты используется один канал (осветитель - проецирующий объектив - фотодиодная линейка). При фиксации изделие прижимается к базовой поверхности втулки 17, которая в продольном направлении относительно каретки 11 не перемещается. Величина же перемещения штока 19 при фиксации зависит от величины изделия. На штоке 19 вертикально установлен штифт. Когда каретка 11 находится в позиции загрузки, в поле зрения измерителя высоты попадает штифт и шторка, жестко связанная с кареткой 11, и по расстоянию между штоком и шторкой судят о высоте изделия.

В измерителе профиля сварочного шва применен триангуляционный метод измерения со структурным освещением. Лазер 21 с первой оптической системой формирует и проецирует на область сварного шва полоску, состоящую из световых точек, вторая оптическая система проецирует эту полоску на фотодиодную линейку 26, установленную в плоскости изображения. Если поверхность шва идеально плоская, то пики сигнала с фотодиодной линейки следуют с постоянным периодом. Отклонение пика от "идеального" положения несет информацию о смещении зондируемой точки поверхности сварного шва от идеальной плоскости. Знак отклонения характеризует направление смещения (выступ или лунка), а величина - размер (высоту и глубину). При вращении изделия осуществляется сканирование всей поверхности шва. Полученные в процессе сканирования сигналы со всех измерений оцифровываются и его отсчеты записываются в блок 27 буферного запоминающего устройства. Блок 28 аналого-цифрового преобразователя включает в себя восемь аналого-цифровых преобразователей, блок 29 цифровой обработки информации состоит из четырех плат цифровой обработки, по одной на два аналого-цифровых преобразователя, и последовательного интерфейса. В плате цифровой обработки программно выравнивается неравномерность чувствительности фотодиодной линейки и определяется положение краев теневых изображений. Последовательный интерфейс обеспечивает передачу информации всех измерителей по моноканалу в интеллектуальный интерфейс, установленный в системном блоке компьютера 3.

После завершения измерения механизм 7 подачи изделий опускает изделие, и оно скатывается в устройство разбраковки 9, которое по результатам измерения подает изделие в лоток брака или в накопитель 10.

Таким образом, использование данного изобретения позволяет проводить комплексный контроль геометрических параметров тепловыделяющих элементов и качества выполнения сварного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИНИЯ КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2253111C2 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И ИХ РАЗБРАКОВКИ | 2001 |

|

RU2216058C2 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 1998 |

|

RU2154819C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТВЭЛ | 1998 |

|

RU2154315C2 |

| УСТРОЙСТВО КОНТРОЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1997 |

|

RU2143769C1 |

| ЛИНИЯ ДЛЯ РАЗБРАКОВКИ ДЛИННОМЕРНЫХ ТРУБОК | 1989 |

|

RU2033280C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2196323C2 |

| УСТРОЙСТВО ДЛЯ ШАГОВОЙ ПОДАЧИ СВАРОЧНЫХ КЛЕЩЕЙ | 1994 |

|

RU2065805C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА | 2003 |

|

RU2244356C2 |

| УСТАНОВКА ДЛЯ ИЗМЕРЕНИЯ РАЗМЕРОВ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 2005 |

|

RU2302675C2 |

Изобретение относится к измерительной технике и предназначено для измерения геометрических параметров ядерных реакторов. Устройство содержит три измерителя диаметра и отклонения от прямолинейности, измеритель высоты и систему транспортирования изделий. Каждый измеритель состоит из осветителя, оптической проецирующей системы с фотодиодной линейкой, блока буферного запоминающего устройства, блока аналого-цифрового преобразователя, блока цифровой обработки. Система транспортирования изделий состоит из механизмов подачи и позиционирования изделий. Изобретение позволяет расширить функциональные возможности и повысить производительность за счет создания единого измерительного комплекса. 6 ил.

Устройство для бесконтактного измерения геометрических параметров цилиндрических изделий, содержащее источник лазерного излучения, первую и вторую оптические системы, фотоприемник, компьютер, систему транспортирования изделий, отличающееся тем, что оно дополнительно снабжено, по крайней мере, тремя измерителями диаметра и отклонения от прямолинейности, измерителем высоты и каждый измеритель состоит из осветителя, содержащего источник света с коллимирующим объективом, оптической проецирующей системы с фотодиодной линейкой, блока буферного запоминающего устройства, блока аналого-цифрового преобразователя, блока цифровой обработки, соединенных последовательно с компьютером, а система транспортирования изделий состоит из механизмов подачи и позиционирования изделий, при этом механизм подачи выполнен в виде рычажного λ-образного механизма Чебышева, а механизм позиционирования представляет собой каретку, приводимую в движение парой винт-гайка и размещенными на ней приводами вращения и перемещения изделий и зажимными подпружиненными конусами, причем один конус закреплен с возможностью вращения на втулке, в которой выполнено отверстие, а другой конус закреплен с возможностью вращения и перемещения на штоке привода прижима.

| US 4290698 А, 22.09.1981 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ ПОВЕРХНОСТИ | 1996 |

|

RU2133012C1 |

| УСТРОЙСТВО для ДИФФЕРЕНЦИАЛЬНОЙ ЗАЩИТЫ ПРЕОБРАЗОВАТЕЛЕЙ | 0 |

|

SU208094A1 |

| US 4198165 А, 15.04.1980. | |||

Авторы

Даты

2002-01-10—Публикация

2000-05-30—Подача