Изобретение относится к испытательной технике, а именно к определению кажущейся плотности пористых изделий, и может быть использовано для неразрушающего контроля изделий из пористых материалов.

Целью изобретения является повыше ние точности определения кажущейся плотности пористых изделий.

Поставленная цель достигается тем, что в-способе, заключающемся в том, что оказывают физическое воздействие на изделие и определяют параметр, с учетом которого по тарировочным графикам определяют кажущуюся плотность, согласно изобретению в качестве физического воздействия исполь- . зуют внедрение индентора в изделие при заданной нагрузке, а в качестве параметра используют микротвердость.

Для осуществления способа использовали микротвердомер ПМТ-3. модернизированный системой автоматического нагружения. Для определения микротвердости использовали индентор - пирамиду Виккерса. Стандартные образцы были изготовлены из расширенного графита и высокодисперсного пирогенного кремнезема марки А-300 (ГОСТ 14922-77). Стандартные образцы готовили путем прессования в цилиндрической пресс-форме. Размеры образцов составляли: диаметр 5 мм, толщина 10 мм. Для построения калибровочного графика или получения аналитической зависимости между кажущейся плотностью и микротвердостью брали по 8 стандартных образцов из расширенного графита или высокодисперсного пирогенного кремнезема марки А-300. Для каждого образца определяли кажущуюся плотность общеизвестным способом взвешивания образца с известным объемом. Затем образцы испытуемых материалов укрепляли в держателях на предметном столике прибора ПМТ-3. Определение микротвердости основывалось на использовании известного метода оценки

00

ю о

со

о

N3

кинетической твердости. В процессе внедрения индентора в испытуемый материал, выдержки под нагрузкой и разгружения осуествляли регистрацию глубины внедрения ндентора h и нагрузки Р с помощью двухко- рдинатного самописца Н-307. В результате спытаний регистрировали зависимость Р f(h) в виде двухкоординатной диаграммы. По полученной диаграмме для заданного ровня нагрузки определяли гыст. (истинную глубину внедрения) и рассчитывали величину

Т7 8Р микротвердости HVh по формуле HVh .

h2 Затем выбирали новый участок поверхности

бразца путем горизонтального перемещения предметного столика прибора АМТ-3 и повторяли процесс испытаний в том же порядке. После 30 измерений подсчитывали среднее значение микротвердоети для образца заданной плотности. Затем выбирали новый уровень нагрузки и процесс испытаний повторяли,

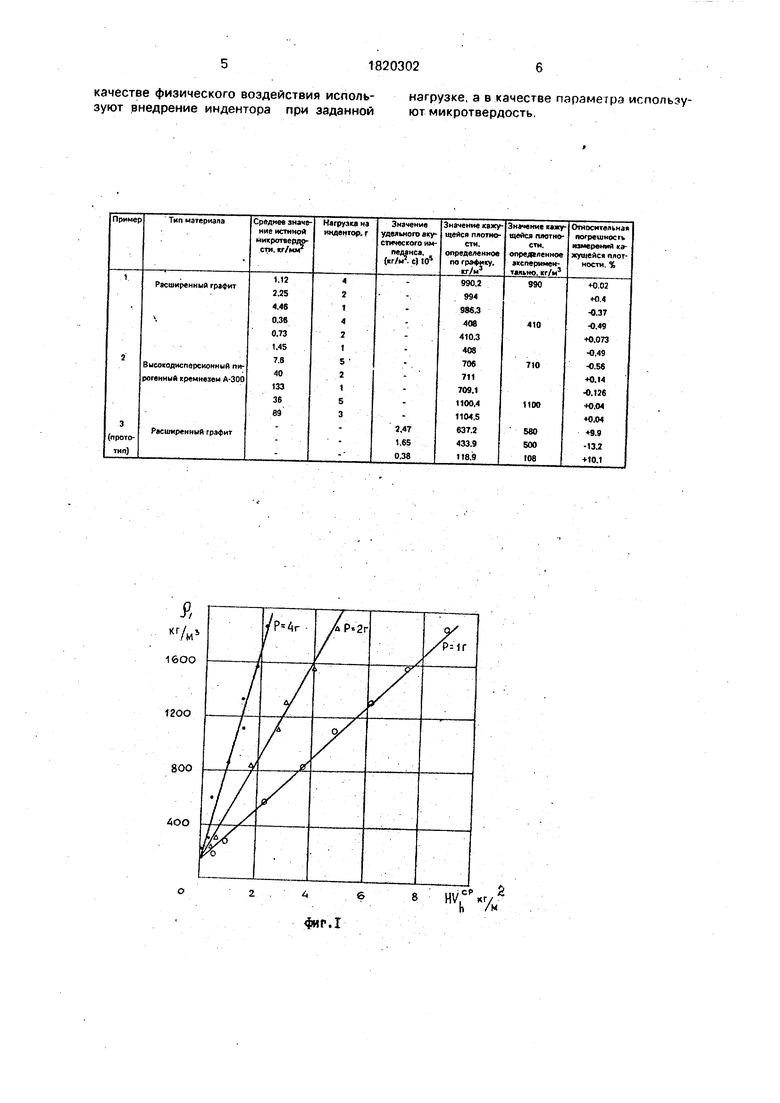

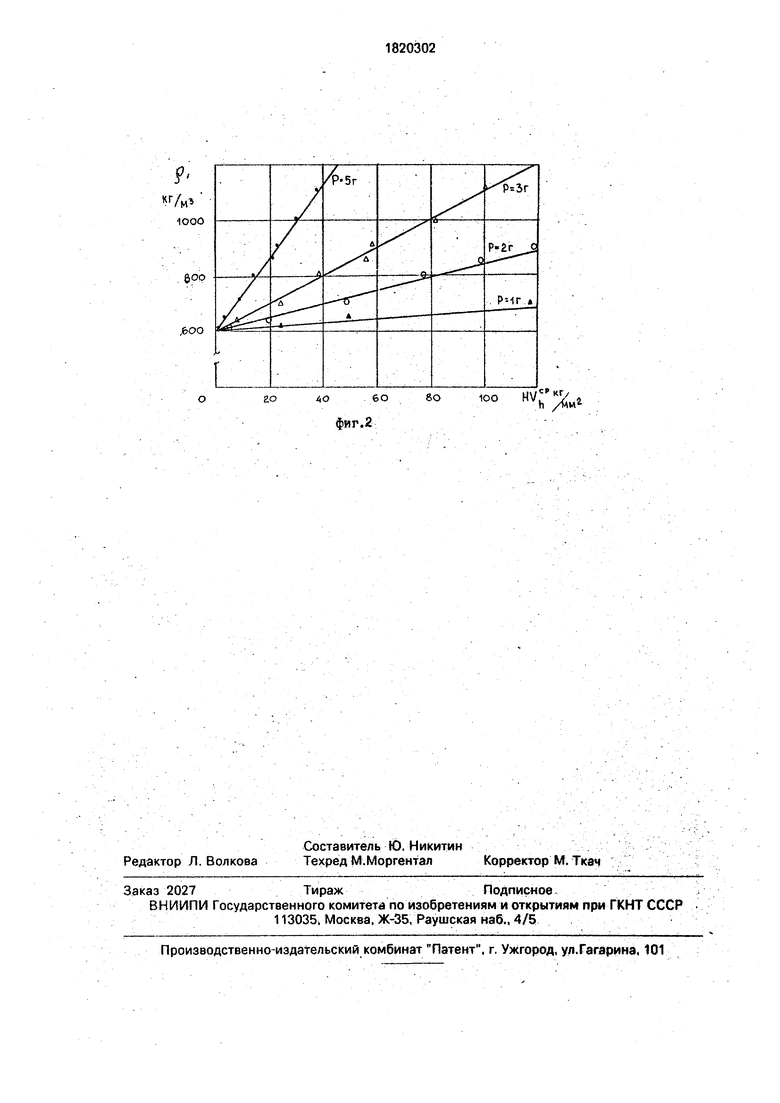

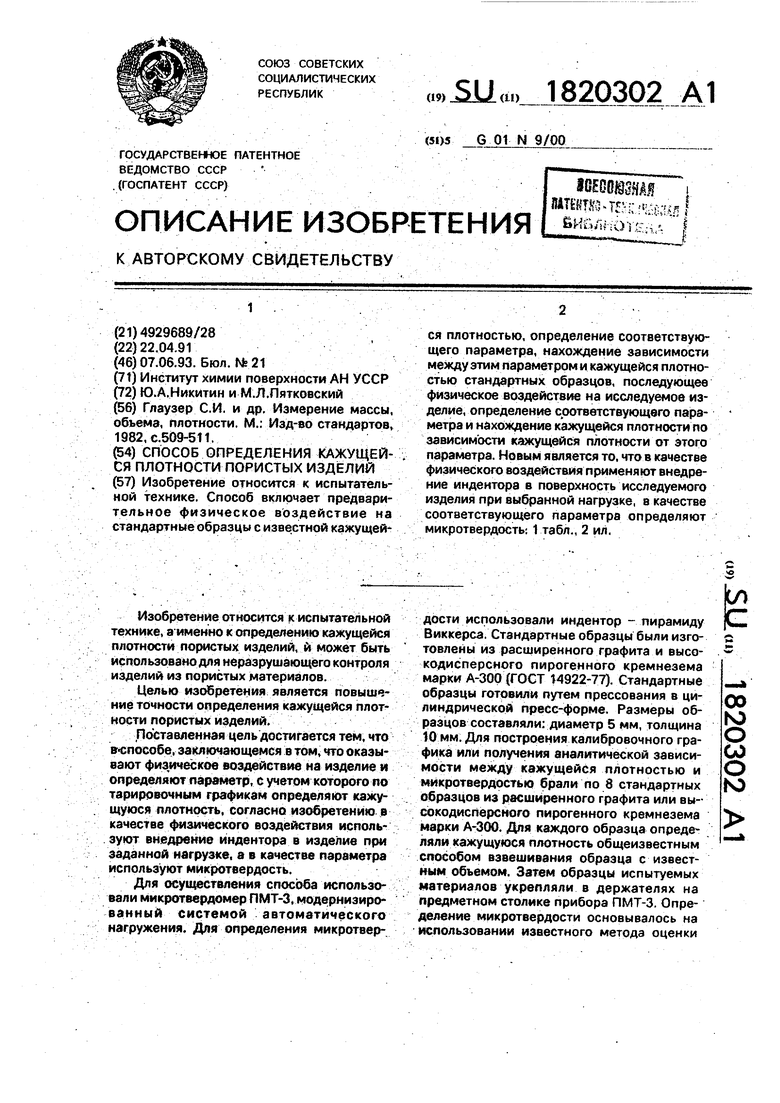

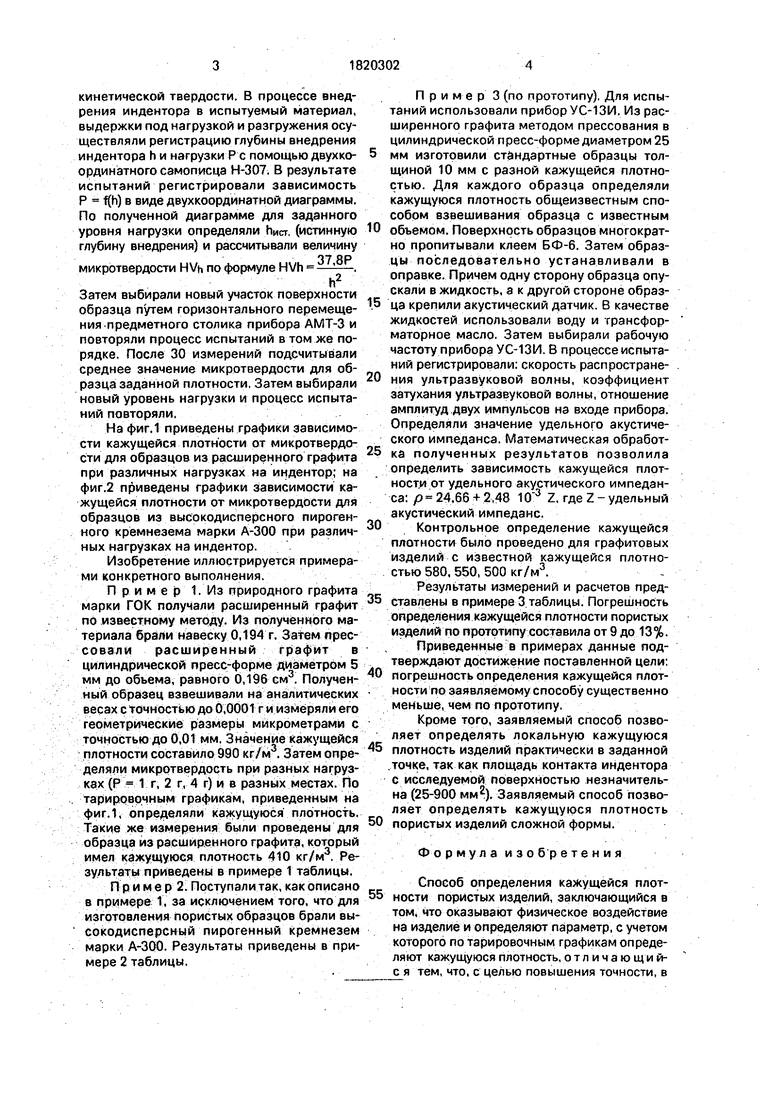

На фиг. 1 приведены графики зависимости кажущейся плотности от микротвердости для образцов из расширенного графита при различных нагрузках на индентор; на фиг.2 приведены графики зависимости кажущейся плотности от микротвердости для образцов из высокодиеперсного пироген- ного кремнезема марки А-300 при различных нагрузках на индентор.

Изобретение иллюстрируется примерами конкретного выполнения,

П р и м е р 1. Из природного графита марки ГОК получали расширенный графит по известному методу. Из полученного материала брали навеску 0,194 г. Затем прессовали расширенный графит в цилиндрической пресс-форме Диаметром 5 мм до объема, равного 0,196 ем . Полученный образец взвешивали на аналитических весах с точностью до 0,0001 г и измеряли его геометрические размеры микрометрами с точностью до 0,01 мм. Значение кажущейся плотности составило 990 кг/м3. Затем определяли микротвердость при разных нагрузках (Р 1 г, 2 г, 4 г) и в разных местах. По тарировочным графикам, приведенным на фиг.1, определяли кажущуюся плотность. Такие же измерения были проведены для образца из расширенного графита, который имел кажущуюся плотность 410 кг/м .Результаты приведены в примере 1 таблицы.

При м е р 2. Поступали так, как описано в примере 1, за исключением того, что для изготовления пористых образцов брали вы- еокодисперсный пирогенный кремнезем марки A-3QO. Результаты приведены в примере 2 таблицы.

Пример 3 (по прототипу). Для испытаний использовали прибор УС-13И. Из расширенного графита методом прессования в цилиндрической пресс-форме диаметром 25

мм изготовили стандартные образцы толщиной 10 мм с разной кажущейся плотностью. Для каждого образца определяли кажущуюся плотность общеизвестным способом взвешивания образца с известным

объемом. Поверхность образцов многократно пропитывали клеем БФ-6. Затем образцы последовательно устанавливали в оправке. Причем одну сторону образца опускали в жидкость, а к другой стороне образца крепили акустический датчик. В качестве жидкостей использовали воду и трансформаторное масло. Затем выбирали рабочую частоту прибора УС-13И. В процессе испытаний регистрировали: скорость распространения ультразвуковой волны, коэффициент затухания ультразвуковой волны, отношение амплитуд двух импульсов на входе прибора. Определяли значение удельного акустического импеданса. Математическая обработка полученных результатов позволила определить зависимость кажущейся плотности от удельного акустического импеданса: р 24,66 л- 2,48 Z, где Z - удельный акустический импеданс.

Контрольное определение кажущейся плотности было проведено для графитовых изделий с известной кажущейся плотностью 580, 550, 500 кг/м3.- Результаты измерений и расчетов представлены в примере 3 таблицы. Погрешность определения кажущейся плотности пористых изделий по прототипу составила от 9 до 13 %. Приведенные в примерах данные подтверждают достижение поставленной цели:

погрешность определения кажущейся плотности по заявляемому способу существенно меньше, чем по прототипу,

Кроме трго, заявляемый способ позволяет определять локальную кажущуюся

плотность изделий практически в заданной .точке, так как площадь контакта индентора с исследуемой поверхностью незначительна (25-900 мм). Заявляемый способ позволяет определять кажущуюся плотность

пористых изделий сложной формы.

Формула изобретения

Способ определения кажущейся плот- ности пористых изделий, заключающийся в том, что оказывают физическое воздействие на изделие и определяют параметр, с учетом которого по тарировочным графикам определяют кажущуюся плотность, отличаю щи й- с я тем, что, с целью повышения точности, в

качестве физического воздействия используют внедрение индентора при заданной

нагрузке, а в качестве параметра используют микротвердость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНЫХ ГРАФИТОВЫХ ИЗДЕЛИЙ | 1991 |

|

RU2035437C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ | 2012 |

|

RU2495412C1 |

| Способ акустического контроля физико-механических свойств изделий | 1990 |

|

SU1786423A1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| АКУСТИЧЕСКИЙ СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ОБРАЗЦА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2044298C1 |

| Акустический способ измерения микротвердости | 1988 |

|

SU1744586A2 |

| СПОСОБ ОЦЕНКИ МИКРОМЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ЛОКАЛЬНЫХ ОБЛАСТЕЙ МЕТАЛЛОВ | 2013 |

|

RU2554306C2 |

| СПОСОБ ОЦЕНКИ МИКРОТВЕРДОСТИ | 2001 |

|

RU2231040C2 |

| ИЗОЛЯЦИОННАЯ СЕКЦИЯ ДЛЯ ГЕРМЕТИЧНОГО И ТЕПЛОИЗОЛЯЦИОННОГО РЕЗЕРВУАРА И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ СЕКЦИИ | 2018 |

|

RU2770535C2 |

Изобретение относится к испытательной технике. Способ включает предварительное физическое воздействие на стандартные образцы с известной кажущейся плотностью, определение соответствующего параметра, нахождение зависимости между этим параметром и кажущейся плотностью стандартных образцов, последующее физическое воздействие на исследуемое изделие, определение соответствующего параметра и нахождение кажущейся плотности по зависимости кажущейся плотности от этого параметра. Новым является то, что в качестве физического воздействия применяют внедрение индентора в поверхность исследуемого изделия при выбранной нагрузке, в качестве соответствующего параметра определяют микротвердость: 1 табл., 2 ил.

4ОО

8 w;V

,600

L

| Глаузер С.И | |||

| и др | |||

| Измерение массы, объема, плотности | |||

| М.: Изд-во стандартов, 1982,с.509-511. |

Авторы

Даты

1993-06-07—Публикация

1991-04-22—Подача