Изобретение относится к области машиностроения, а именно к упорным подшипниковым узлам скольжения, и может быть использовано в узлах трения машин и механизмов.

Известен упорный подшипниковый узел скольжения, содержащий корпус, упорный диск, смонтированный на валу и опирающийся на самоустанавливающиеся на радиальных ребрах сегменты, размещенные на промежуточных элементах с радиальными опорными выступами (патент США №3764, НПК кл. 308.160, 1973 г.).

Недостатком такой конструкции является то, что промежуточный элемент с радиальным опорным выступом для каждого отдельного сегмента не обеспечивает соплоскостности сегментов и плоскостности рабочей поверхности диска, что приводит к снижению нагрузочной способности подшипникового узла.

Известен упорный подшипниковый узел скольжения, содержащий корпус, диск, смонтированный на валу и опирающийся на самоустанавливающиеся на радиальных ребрах сегменты, и промежуточный элемент, выполненный в виде кольцеобразного диска с кольцеобразным опорным выступом и установленный между валом и упорным диском или между сегментами и корпусом (авторское свидетельство СССР №562680, МПК F 16 С 17/04 от 13.08.73 г.).

Это техническое решение приводит к снижению деформаций трущихся поверхностей, т.к. при возникновении гидродинамического давления в смазочном слое, стремящегося сдеформировать упорный диск и сегменты, величина создающего момента, при наличии промежуточного звена с кольцеобразным опорным выступом, меньше, чем в подшипниковом узле с промежуточным элементом с радиальным выступом под каждым сегментом.

Однако и такая конструкция подшипникового узла не до конца решает обеспечение соплоскостности трущихся поверхностей сегментов и упорного диска, т.е. деформация трущихся поверхностей упорного диска и сегментов происходит в результате их нагрева и неравномерного распределения тепла в толще этих рабочих элементов. Охлаждение же последних возможно лишь со стороны их нерабочих поверхностей, что приводит к еще большей неравномерности распределения тепла, а, следовательно, и большему искривлению плоскостей трущихся поверхностей.

Известно техническое решение (см. патент Японии №52-2050, МПК F 16 С 17/06), где эту задачу пытаются решить, отказываясь от охлаждения сегментов подшипника, но теплоизолируя их. При нагреве от трения сегменты расширяются, но в результате равномерного распределения тепла по всей толщине металла они не теряют своей формы и сохраняют плоскостность рабочих поверхностей. Однако, изолированные друг от друга сегменты находятся в разных условиях нагрева и расширения, т.к. имеют различную массу и разную степень прижатия к упорному диску. Упорный же диск не теплоизолируется и по-прежнему подвержен деформации от неравномерного нагрева.

За ближайший аналог заявляемому техническому решению принимается изобретение "Упорный подшипниковый узел скольжения" по патенту RU №1745004, МПК F 16 С 17/04, 1994 г.

В данной конструкции для снижения кольцевых напряжений в корпусе размещен вал с фланцем, на опорной поверхности которого установлен диск с двумя кольцевыми выступами. Между корпусом и диском размещены самоустанавливающиеся колодки, контактирующие с диском по их рабочим поверхностям. Самоустанавливающиеся колодки снабжены антифрикционными накладками, а на рабочей поверхности диска установлены антифрикционные сегменты.

Недостатком такой конструкции является ее сложность и недостаточная соплоскосность трущихся поверхностей сегментов и упорного диска, что снижает надежность работы подшипникового узла.

Технической задачей, на решение которой направлено изобретение, является повышение нагрузочной способности подшипникового узла за счет сохранения соплоскостности его трущихся поверхностей и упрощение конструкции.

Указанная техническая задача решается благодаря тому, что в упорном подшипнике скольжения, содержащем корпус и закрепленную на валу ступицу с фланцем, на опорной поверхности которого установлен упорный диск, а между корпусом и диском расположен узел с самоустанавливающимися колодками, снабженные антифрикционными накладками, контактирующими с диском по их опорным поверхностям, введено закрепленное на рабочей поверхности узла с самоустанавливающимися колодками и антифрикционными накладками прижимное кольцо с окнами (сепаратор) для антифрикционных накладок, выполненных в виде вкладышей и свободно расположенных в окнах прижимного кольца, причем рабочая поверхность антифрикционных вкладышей выступает над торцевой поверхностью прижимного кольца.

Упорный диск выполнен в виде сплошного антифрикционного кольца.

Антифрикционные вкладыши выполнены в поперечном сечении ступенчатой формы, при этом ступеньки удерживают вкладыши от выпадания из окон прижимного кольца.

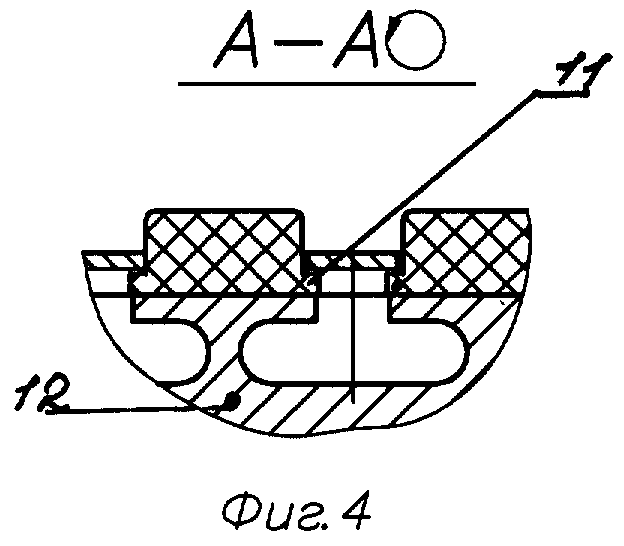

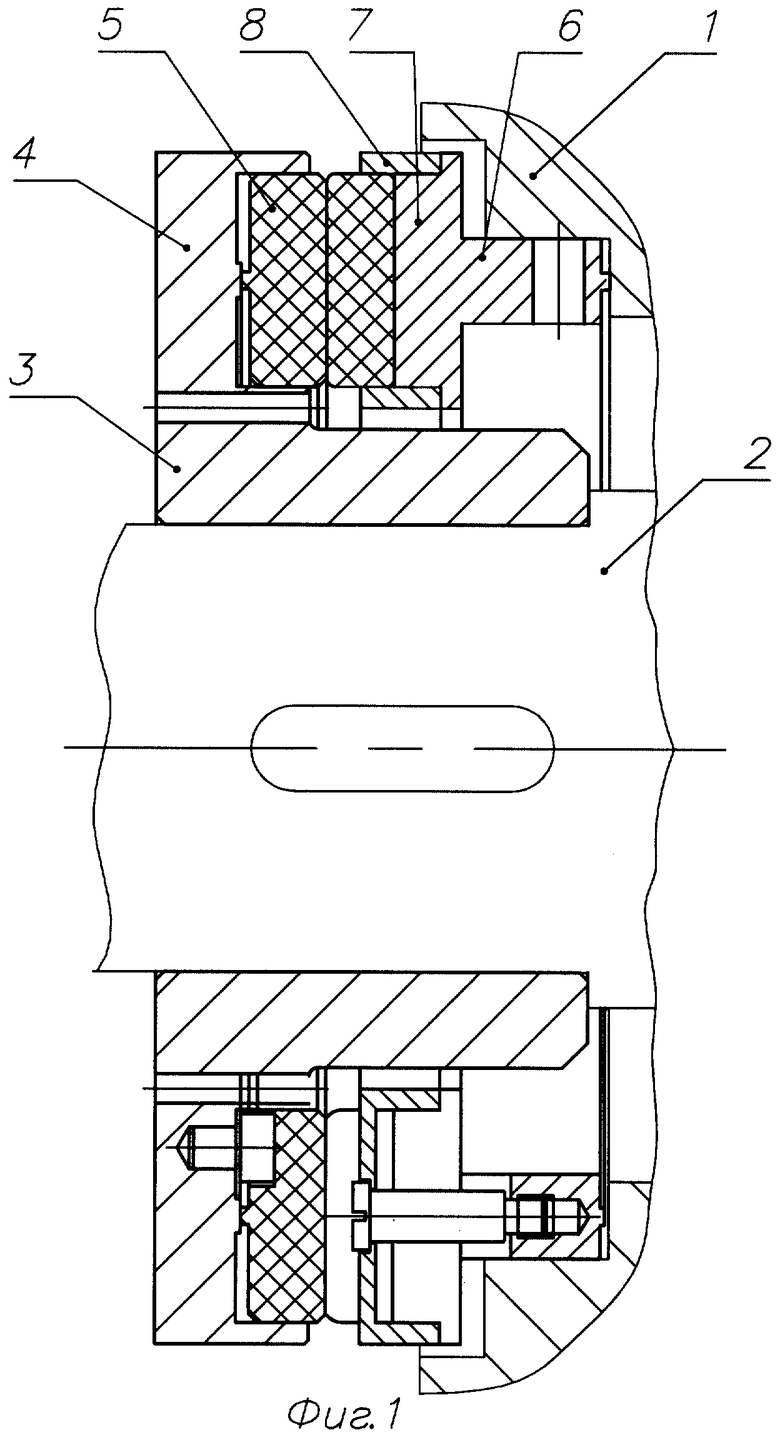

Сущность технического решения поясняется чертежами, на которых изображено: на фиг.1 - подшипник в продольном разрезе; на фиг.2 - прижимное кольцо (вид с торца); на фиг.3 - узел с колодками, вкладышами и прижимным кольцом (сборка, продольный разрез); на фиг.4 - сечение А-А фиг.3.

Упорный подшипник скольжения содержит корпус 1, закрепленную на валу 2 ступицу 3 с фланцем 4, на опорной поверхности которого установлен упорный диск 5, и узел 6 с самоустанавливающимися колодками 7. На рабочей поверхности узла 6 закреплено прижимное кольцо 8 с окнами 9 (фиг.2) для антифрикционных накладок, выполненных в виде вкладышей 10, свободно установленных в окнах 9 прижимного кольца 8 на поверхности соответствующих колодок, причем рабочая поверхность антифрикционных вкладышей 10 выступает над поверхностью прижимного кольца 8.

Диск 5 выполнен в виде сплошного антифрикционного кольца.

Антифрикционные вкладыши 10 выполнены в поперечном сечении ступенчатой формы (фиг.3-4), при этом ступеньки 11 удерживают вкладыши от выпадания из окон 9 прижимного кольца 8.

Узел 6 с самоустанавливающимися колодками выполнен в виде моноблока, состоящего из пружинящего в осевом направлении кольца 12 и самоустанавливающихся сегментов.

Упорный подшипник скольжения работает следующим образом.

После заполнения корпуса 1 рабочей средой вал 2 приводится во вращение. Осевая нагрузка на вал, через ступицу 3 и фланец 4, упорный антифрикционный диск 5 передается на антифрикционные вкладыши 10, свободно опирающиеся на рабочие поверхности самоустанавливающихся колодок 7 и далее на корпус.

При высоких осевых нагрузках вкладыши 10 на самоустанавливающихся колодках 7, выполненных в виде единого моноблока, прижимаются всей поверхностью к упорному диску 5, обеспечивая соплоскостность трущихся антифрикционных поверхностей, снижая кольцевые нагрузки, вызывающие деформацию элементов подшипника.

Благодаря этому увеличивается надежность подшипника, технологичность и простота его изготовления, т.к. не надо использовать сложные методы наплавки (закрепления) антифрикционных покрытий на металлическую опору диска и колодок.

Изобретение может быть использовано в насосах, компрессорах и других агрегатах.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСЕВОЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2013 |

|

RU2534659C2 |

| УПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 1989 |

|

SU1745004A1 |

| Упорный подшипниковый узел скольжения | 1973 |

|

SU562680A1 |

| НАСОС ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТИ В КОНТУРЕ С ВЫСОКИМ ДАВЛЕНИЕМ | 2000 |

|

RU2190127C2 |

| ГАЗОТУРБОНАГНЕТАТЕЛЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2182245C1 |

| ОПОРНО-УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ, РАБОТАЮЩИЙ НА МАЛОВЯЗКОЙ ЖИДКОСТИ | 1999 |

|

RU2186266C2 |

| ПОДШИПНИКОВЫЙ УЗЕЛ СКОЛЬЖЕНИЯ | 2003 |

|

RU2241871C2 |

| Упорный подшипник скольжения | 2017 |

|

RU2656747C1 |

| ОПОРНЫЙ СЕГМЕНТНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2016 |

|

RU2619408C1 |

| САМОУСТАНАВЛИВАЮЩИЙСЯ ОПОРНЫЙ УЗЕЛ ВРАЩЕНИЯ ВАЛА | 1997 |

|

RU2125670C1 |

Изобретение относится к упорным подшипникам скольжения и может быть использовано в узлах трения машин и механизмов. Упорный подшипник скольжения, содержащий корпус и закрепленную на валу ступицу с фланцем, на опорной поверхности которого установлен упорный диск, а между корпусом и диском расположен узел с самоустанавливающимися колодками, снабженными антифрикционными накладками, контактирующими с диском по их опорным поверхностям, включает закрепленное на рабочей поверхности узла с самоустанавливающимися колодками и антифрикционными накладками прижимное кольцо с окнами (сепаратор) для антифрикционных накладок, выполненных в виде вкладышей и свободно расположенных в окнах прижимного кольца, причем рабочая поверхность антифрикционных вкладышей выступает над торцевой поверхностью прижимного кольца. Упорный диск выполнен в виде сплошного антифрикционного кольца. Антифрикционные вкладыши выполнены в поперечном сечении ступенчатой формы, при этом ступеньки удерживают вкладыши от выпадания из окон прижимного кольца. Технический результат - повышение нагрузочной способности подшипника, технологичности, упрощение конструкции. 2 з.п. ф-лы, 4 ил.

| US 3672733 A, 27.06.1972 | |||

| US 5094550 A, 17.04.1991 | |||

| DE 3809703 A1, 05.10.1989 | |||

| Упорный подшипник скольжения | 1978 |

|

SU768289A1 |

Авторы

Даты

2004-12-20—Публикация

2003-07-15—Подача