Изобретение относится к очистке воздуха от фосфатной пыли в производстве экстракционной фосфорной кислоты и может найти применение в системах мокрой очистки запыленного воздуха с одновременным охлаждением жидких реакционных смесей при проведении экзотермических химических реакций между сыпучими и жидкими средами.

Целью изобретения является повышение степени очистки воздуха от фосфатной пыли, упрощение процесса.

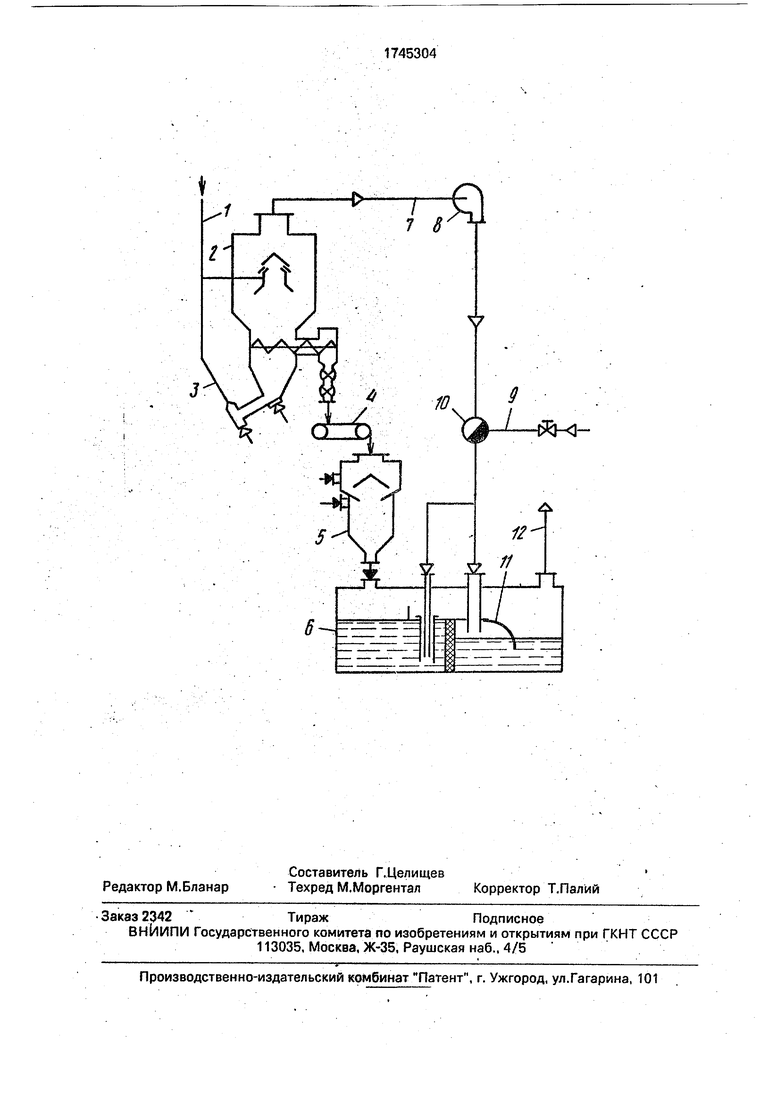

На чертеже показана схема осуществления способа очистки воздуха от фосфатной пыли и охлаждения пульпы при производстве экстракционной фосфорной кислоты (ЭФК).

При производстве ЭФК используют монодисперсное фосфатное сырье. Сырье через трубу 1 загрузки с помощью сжатого воздуха подают в силос со стабилизатором 2 истечения сыпучего материала. Стабилизатор истечения снабжен трубой 3 циркуляции. Сжатый воздух делит сырье на

фракции. Грубая фракция сырья из стабилизатора истечения с помощью ленточного дозатора 4 поступает в смеситель 5, где происходит его смешение с оборотной пульпой. Образовавшаяся смесь поступает в реактор 6 для разложения сырья.- Сюда же поступает и серная кислота. Запыленный фосфатной пылью воздух из силоса по трубе 7 с помощью вентилятора 8 направляют в реактор. Перед реактором запыленный воздух разбавляют свежим воздухом, поступающим по трубе 9 через тройник с обратным клапаном 10. Воздушная смесь поступает в реактор, где происходит ее очистка от пыли и одновременно охлаждение пульпы в охладителе и пылеуловителе 11. Очищенный от пыли воздух поступает на абсорбцию по трубе 12, соединенной с системой аспирации.

Пример. Апатитовый концентрат доставляют к постам загрузки силосного склада в специализированных железнодорожных загонах бункерного типа апатито- возах. Из апатитовозов апатит выгружают в

СО

С

VI

4

сл

00

о

Ј

товарные приемные устройства, в силоса склада питателем или сразу подают в стабилизатор истечения сыпучего материала,

Сырье в стабилизаторе истечения сыпучего материала делят сжатым воздухом на фракции. Из стабилизатора грубая фракция материала выходит с постоянной объемной плотностью, а воздух с фосфатной пылью поступает в реактор и внедряется в пульпу, т.е. идет на обессульфачивание. Тем самым происходит очистка воздуха от тонкой фракции в реакторе, а основная масса материала (грубая фракция) поступает из стабилизатора истечения в скоростной эжекционной смеситель, где и происходит ее разложение.

Апатитовый концентрат в количестве 46,4 т/ч поступает в стабилизатор истечения сыпучего материала, откуда он в необ ходимых весовых пропорциях поступает в скоростной эжекционный смеситель, где смешивается с оборотной пульпой, поступающей со второго реактора (зоны дозревания) экстрактора.

Оборотную экстракционную пульпу подают в смеситель с производительностью Q 230-240 т/ч, температурой 70-75°С и со скоростью 1,3-1,5 м/с. Далее из скоростного эжекционного смесителя смесь поступает в первый реактор - зону разложения двухбаночного экстрактора. Смесь поступает в соотношении твердого и жидкого Т:Ж 1:(1-1,5), производительности 0 260-300 т/ч и со скоростью 0,6-1 м/с. Температура пульпы в первом реакторе t 75-85°C, содержание ЗОз 2,5%. В зону разложения подают оборотную фосфорную кислоту Q 144-146 т/ч, Pads 18-18.5%. Используют двухбаночный круглый экстрактор с рабочим объемом v 900 м3. Реакционные объемы разделены на зоны: разложения и дозревания с системами охлаждения в первом реакторе (зона разложения) в вакуум- испарителе, установленном на пониженной барометрической, а во втором (зона дозирования) - с помощью подачи запыленного отработанного воздуха из системы транспортирования.

Производительность вакуум-испарителя Q 3500-4000 т/ч Нп 4-5 м; At - 1-2°С; ACH2S04 1-1,5%; Р 250-300 мм рт.ст.

Серную кислоту подают в контур внешней циркуляции во вторую камеру вакуум- испарителя. Забор пульпы в первую камеру вакум-испарителя и сброс пульпы из второй осуществляют по разные перегородки реактора. Производительность Q 45-47 т/ч; концентрация H2S04 С 92-93%.

В реакторе благодаря высокой интенсивности циркуляции концентрация серной

кислоты во внешнем контуре циркуляции уменьшается с 92-93 до 1-1,5%.

Таким образом, в первом реакторе (зона разложения) создают интенсивный контур

циркуляции пульпы, кратность циркуляции 20-35. Это обеспечивает стабильный градиент температур 1-2°С.

Во втором реакторе (зона дозревания) создают последовательное перемещение

пульпы в режиме вытеснения с проводимым охлаждением. Воздух с фосфатным сырьем производительностью (900-1200) м3/ч позволяет проводить интенсивное охлаждение смеси. Градиент температур At

1-1,75°С. Температура пульпы 70-75°С, содержание 50з 0,8%, Перед подачей в реактор осуществляют разбавление запыленного воздуха свежим воздухом в соотношении (2,6-3,5): 1. Добавление воздуха

к запыленному составляет 200-300 м3/ч. Запыленный воздух поступает в реактор при давлении 0,5-1 атм.

. При минимальном градиенте температур (1-2)°С создаются благоприятные условия роста кристаллов фосфогипса.

Степень очистки запыленного воздуха от фосфатной пыли составляет 90-95%. Очищенный от пыли в реакторе воздух направляют в систему абсорбции.

Продукционная пульпл из экстрактора: Т:Ж - 1:2; Р205 25-30%; Q 225 т/ч; t 70-75°С; v 1,0-1,5 м/с.

Разделение потока пульпы, подаваемой из экстрактора, происходит в гидроциклонед елителе: пульпа Т:Ж 1:2,75; Q 178 т/ч; пульпа Т:Ж 1:0,67; Q 46 т/ч.

Отделение фосфорной кислоты от осадка фосфогипса осуществляют по двухста- дийной схеме фильтрации. Отделение

продукционной кислоты осуществляют на первой стадии (ленточном вакуум-фильтре) из части реакционной пульпы, в которой пониженное содержание твердой фазы, что обеспечивает увеличение скорости фильтрации продукционной фосфорной кислоты. Фосфогипс поступает с ленточного вакуум-фильтра в репульпер, где смешивается со второй частью реакционной пульпы из экстрактора и вторым фильтратом со стадии

отмывки фосфогипса на карусельном вакуум-фильтре.

Пульпа Т:Ж 1:1,98; Q 369 т/ч. t 65°С;Р205 22.4%.

При этом концентрация РзОв в пульпе,

подаваемой на промывку, уменьшается. Противоточная промывка, выполняемая на карусельном фильтре (КВФ), обеспечивает более качественную отмывку фосфогипса (вторая стадия фильтрации).

Промывку ткани ленточного вакуум фильтра осуществляют первым промывочным фильтратом (с первой зоны КВФ) с концентрацией РаОб 22,4%, что практически исключает разбавление фосфорной кисло- ты, сохраняя ее концентрацию на уровне 30% при производительности 59 т/ч и содержании 50з 0,8 %.Отмытый фосфогипс с карусельного вакуум-фильтра поступает в репульпер, где Смешивается с транспортирующей водой из Замкнутого транспортного контура. Образовавшуюся водную суспензию фосфогипса подают по транспортному трубопроводу на стадию фильтрации (Q 100 т/ч; P20s 1-5%, где фосфогипс отделяется от транспортирующей воды, которую возвращают в репульпер. Часть воды из транспортного контура подают на промывку осадка фосфогипса на карусельном фильтре, что способствует до- полнительному извлечению PaOsПроизводительность по сухому фосфо- гипсу Q 105 т/ч, P2U5 0,45%. коэффициент разложения фосфатного сырья 99,16%, коэффициент отмывки фосфогипса 98,06% и снижения ЗОз в продукционной кислоте 1,7%.

По известному способу очистку запыленного воздуха от фосфатной пыли (размер частиц менее 50 мкм) проводят направлени- ем воздуха в реактор со скоростью 5-50 м/с и при температуре 82-90°С. Степень очистки воздуха от фосфатной пыли составляет 67-79%.

В табл. 1 представлены данные по сте- пени охлаждения пульпы At и степени очистки запыленного воздуха (Ј) в зависимости от соотношения объемов запыленного воздуха и свежего воздуха перед подачей в реактор v /v.

Как следует из данных табл. 1, при значениях выше и ниже заявленного соотношения обьемов степень очистки от фосфатной пыли снижается. Градиент температур обратно пропорционален увеличению объемного соотношения. Но оптимальным является интервал 0,8-1,65°С, при котором создаются благоприятные условия для кристаллизации сульфата кальция.

В табл. 2 представлены данные по степени очистки запыленного воздуха ( Ј ) в зависимости от температуры процесса (t,°C), проходящего в реакторе.

Из данных табл. 2 следует, что при температурах ниже и выше заявленных степень очистки снижается.

Формула изобретения Способ очистки воздуха от фосфатной пыли в производстве экстракционной фосфорной кислоты, включающий подачу запыленного воздуха в реактор для разложения сырья и направление из реактора в систему абсорбции, отличающийся тем, что, с целью повышения степени очистки, упрощения процесса, запыленный воздух перед подачей в реактор смешивают со свежим воздухом в объемном соотношении (2,6- 3,5); 1 и очистку в реакторе ведут при 70- 75dC.

Т а б л и ц а 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2008 |

|

RU2372281C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ ИЗ СЫРЬЯ ТИПА ФОСФОРИТОВ КАРАТАУ | 2010 |

|

RU2437831C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2007 |

|

RU2356833C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2014 |

|

RU2583956C2 |

| Способ получения фосфорной кислоты | 1988 |

|

SU1583353A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2012 |

|

RU2505478C1 |

| Способ получения фосфорной кислоты | 1978 |

|

SU710926A1 |

| Установка для получения экстракционной фосфорной кислоты из низкосортного высококарбонатного фосфатного сырья | 1990 |

|

SU1669858A1 |

| Установка для получения экстракционной фосфорной кислоты | 1990 |

|

SU1752797A1 |

| Устройство для контакта газа и пульпы | 1989 |

|

SU1650213A1 |

Изобретение относится к очистке воздуха от фосфатной пыли в производстве экстракционной фосфорной кислоты (ЗФК). Целью изобретения является повышение степени очистки от фосфатной пыли, упрощение процесса. Очистку воздуха от фосфатной пыли ведут смешением его со свежим воздухом при объемном соотношении (2,6-3,5): 1, подачей смеси в реактор для разложения сырья, где процесс осуществляют при 70-75°С, и направлением очищенного в систему абсорбции. Указанные отличия позволяют повысить степень очистки от ли до 90-95°С. 1 ил,, 2 табл.

| Способ получения фосфорной кислоты | 1988 |

|

SU1583353A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-07—Публикация

1988-07-04—Подача