Изобретение относится к обработке металлов даолением и может быть использовано при изготовлении дисков с центральным утолщением.

Цель изобретения - расширение технологических возможностей путем увеличения максимальных размеров изготавливаемых дисков.

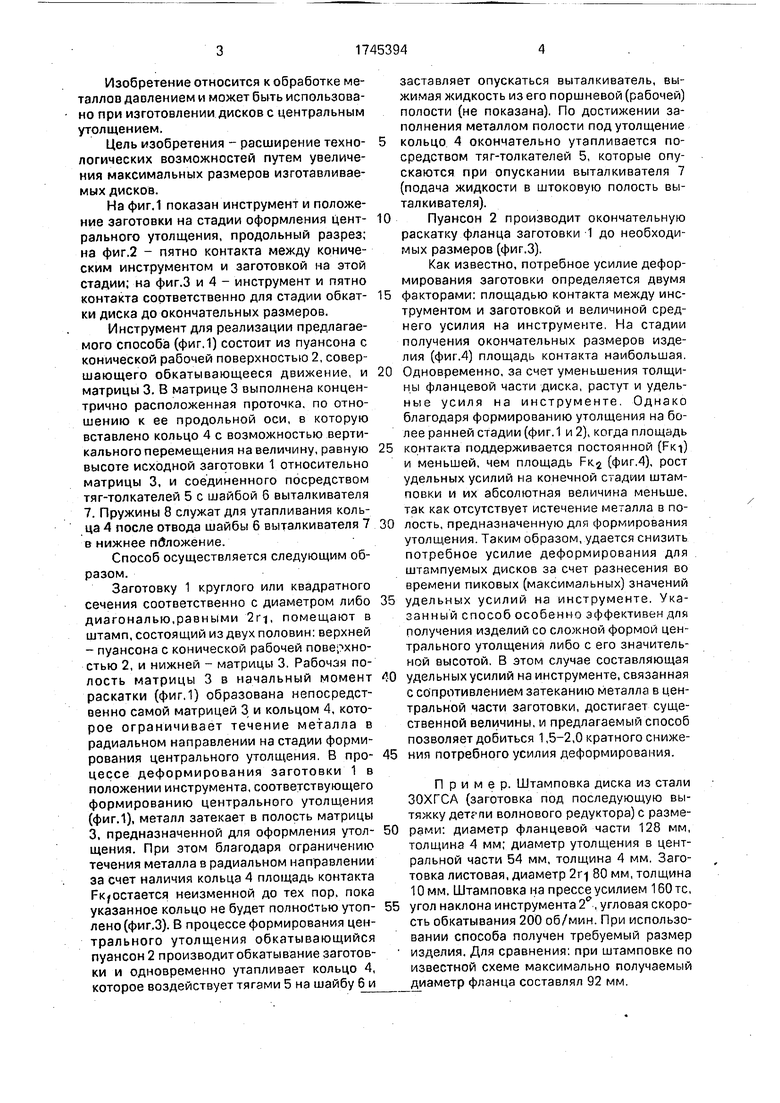

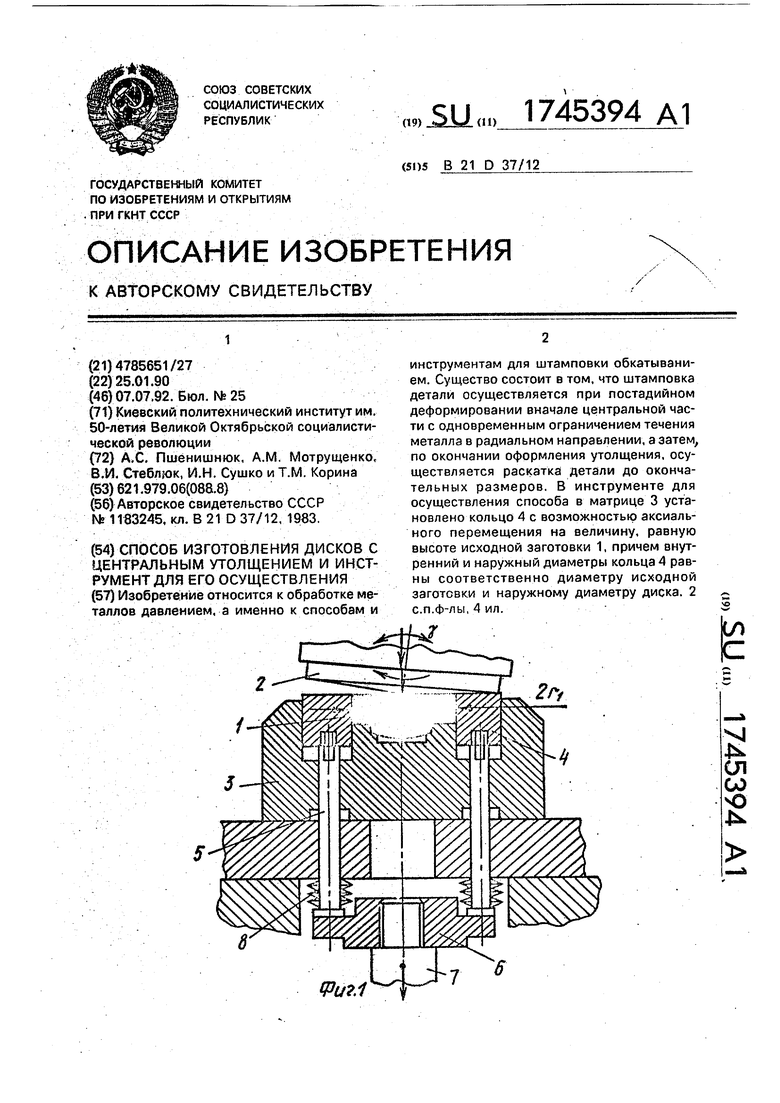

На фиг.1 показан инструмент и положение заготовки на стадии оформления центрального утолщения, продольный разрез; на фиг.2 - пятно контакта между коническим инструментом и заготовкой на этой стадии; на фиг.З и 4 - инструмент и пятно контакта соответственно для стадии обкатки диска до окончательных размеров.

Инструмент для реализации предлагаемого способа (фиг.1) состоит из пуансона с конической рабочей поверхностью 2, совершающего обкатывающееся движение, и матрицы 3. В матрице 3 выполнена концен- трично расположенная проточка, по отношению к ее продольной оси, в которую вставлено кольцо 4 с возможностью вертикального перемещения на величину, равную высоте исходной заготовки 1 относительно матрицы 3, и соединенного посредством тяг-толкателей 5 с шайбой 6 выталкивателя 7. Пружины 8 служат для утапливания кольца 4 после отвода шайбы 6 выталкивателя 7 в нижнее положение.

Способ осуществляется следующим образом.

Заготовку 1 круглого или квадратного сечения соответственно с диаметром либо диагональю,равными 2ri, помещают в штамп, состоящий из двух половин: верхней - пуансона с конической рабочей поверхностью 2, и нижней - матрицы 3. Рабочая полость матрицы 3 в начальный момент раскатки (фиг.1) образована непосредственно самой матрицей 3 и кольцом 4, которое ограничивает течение металла в радиальном направлении на стадии формирования центрального утолщения. В процессе деформирования заготовки 1 в положении инструмента, соответствующего формированию центрального утолщения (фиг.1), металл затекает в полость матрицы 3, предназначенной для оформления утолщения. При этом благодаря ограничению течения металла в радиальном направлении за счет наличия кольца 4 площадь контакта Рк/остается неизменной до тех пор, пока указанное кольцо не будет полностью утоплено (фиг.З). В процессе формирования центрального утолщения обкатывающийся пуансон 2 производит обкатывание заготовки и одновременно утапливает кольцо 4, которое воздействует тягами 5 на шайбу 6j

заставляет опускаться выталкиватель, выжимая жидкость из его поршневой (рабочей) полости (не показана). По достижении заполнения металлом полости под утолщение

кольцо 4 окончательно утапливается посредством тяг-толкателей 5, которые опускаются при опускании выталкивателя 7 (подача жидкости в штоковую полость выталкивателя).

Пуансон 2 производит окончательную раскатку фланца заготовки 1 до необходимых размеров (фиг.З).

Как известно, потребное усилие деформирования заготовки определяется двумя

факторами: площадью контакта между инструментом и заготовкой и величиной среднего усилия на инструменте. На стадии получения окончательных размеров изделия (фиг.4) площадь контакта наибольшая.

Одновременно, за счет уменьшения толщины фланцевой части диска, растут и удельные усиля на инструменте Однако благодаря формированию утолщения на более ранней стадии (фиг. 1 и 2), когда площадь

контакта поддерживается постоянной (Рк-|) и меньшей, чем площадь FKJ (фиг.4), рост удельных усилий на конечной стадии штамповки и их абсолютная величина меньше, так как отсутствует истечение металла в полость, предназначенную для формирования утолщения. Таким образом, удается снизить потребное усилие деформирования для штампуемых дисков за счет разнесения во времени пиковых (максимальных) значений

удельных усилий на инструменте. Указанный способ особенно эффективен для получения изделий со сложной формой центрального утолщения либо с его значительной высотой. В этом случае составляющая

удельных усилий на инструменте, связанная с сопротивлением затеканию металла в центральной части заготовки, достигает существенной величины, и предлагаемый способ позволяет добиться 1,5-2,0 кратного снижения потребного усилия деформирования.

Пример. Штамповка диска из стали ЗОХГСА (заготовка под последующую вытяжку детг-пи волнового редуктора) с размерами: диаметр фланцевой части 128 мм, толщина 4 мм; диаметр утолщения в центральной части 54 мм, толщина 4 мм. Заготовка листовая, диаметр 2г-| 80 мм, толщина 10мм. Штамповка на прессе усилием 160 тс,

угол наклона инструмента 2е, угловая скорость обкатывания 200 об/мин. При использовании способа получен требуемый размер изделия. Для сравнения: при штамповке по известной схеме максимально получаемый диаметр фланца составлял 92 мм.

Формула изобретения 1.Способ изготовления дисков с центральным утолщением торцовой обкаткой плоской заготовки, включающий формирование на заготовке центрального утолщения и обкатку на конечный размер, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения максимальных размеров дисков, при формировании центрального утолщения на заготовке ограничивают течение металла в радиальном направлении.

2,Инструмент для изготовления дисков с центральным утолщением, содержащий матрицу с полостью под заготовку, обкэты0

5

вающий пуансон с наклоненной по отношению к матрице продольной осью и выталкиватель, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения максимальных размеров изготавливаемых дисков, он снабжен кольцом, в матрице выполнена концентричная проточка под упомянутое кольцо, последнее установлено в проточке с возможностью вертикального перемещения и соединено посредством подпружиненных тяг с выталкивателем, при этом наружный диаметр кольца выполнен равным диаметру цилиндрического пояска пуансона, а внутренний - диаметру полости матрицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых изделий | 1990 |

|

SU1738466A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2040999C1 |

| Способ изготовления гибких зубчатых колес обкатыванием | 1989 |

|

SU1712054A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ПОДНУТРЕНИЕМ ТИПА "ТРАКТОРНЫЙ КАТОК" | 2014 |

|

RU2574909C2 |

| СПОСОБ ФОРМИРОВАНИЯ В ПАРАМАГНИТНОМ МАТЕРИАЛЕ АВТОНОМНЫХ ПРОСТРАНСТВЕННЫХ МАССИВОВ МЕТАЛЛА С ДИФФЕРЕНЦИРОВАННЫМ ФЕРРОМАГНИТНЫМИ СВОЙСТВАМИ | 1994 |

|

RU2069115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2002 |

|

RU2217262C1 |

Изобретение относится к обработке металлов давлением, а именно к способам и 1 8 Фиг1 инструментам для штамповки обкатыванием. Существо состоит в том. что штамповка детали осуществляется при постадийном деформировании вначале центральной части с одновременным ограничением течения металла в радиальном направлении, а затем, по окончании оформления утолщения, осуществляется раскатка детали до окончательных размеров. В инструменте для осуществления способа в матрице 3 установлено кольцо 4 с возможностью аксиального перемещения на величину, равную высоте исходной заготовки 1, причем внутренний и наружный диаметры кольца 4 равны соответственно диаметру исходной заготовки и наружному диаметру диска. 2 с.п.ф-лы, 4 ил. Ё а сл со о 4

-L У

| Способ изготовления плоских круглых изделий | 1983 |

|

SU1183245A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-07—Публикация

1990-01-25—Подача