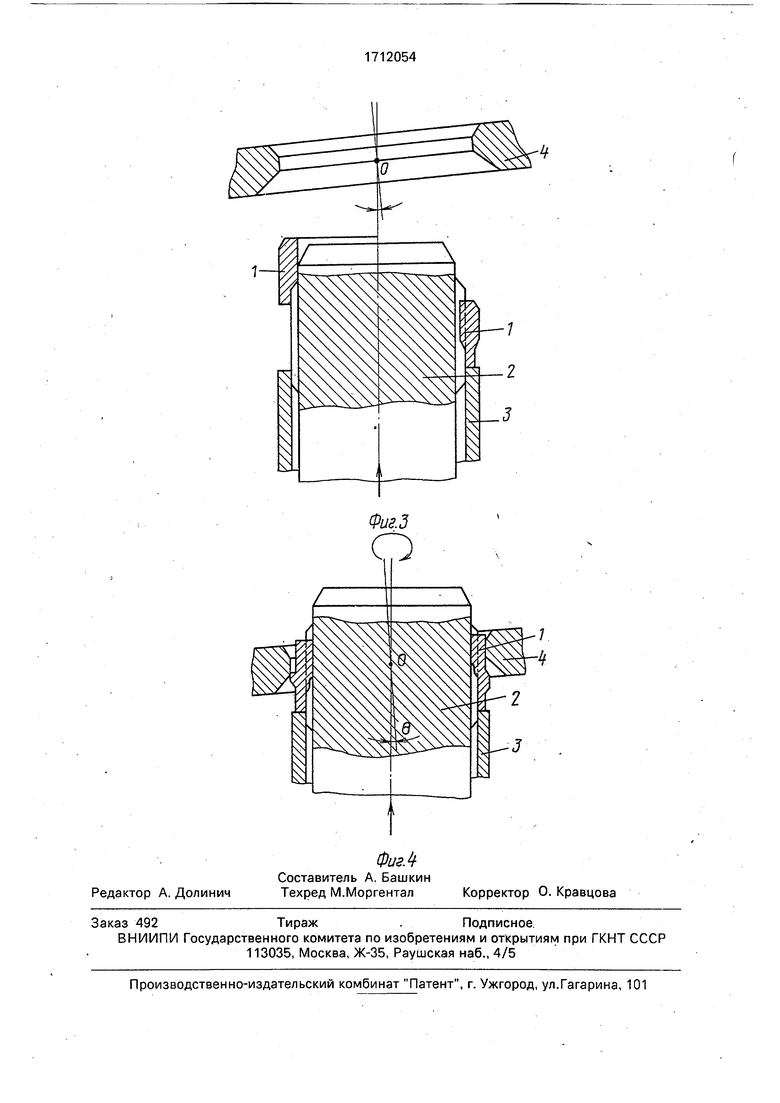

товки с натягом, не превышающим высоту зуба-изделия, через надставку на пуансон матрицей 2 до упора ее в выталкиватель 3. При этом происходит раздача заготовки и частичное (не больше высоты зуба окончательного профиля) оформление на ней зубчатого профиля, что позволяет надежно зафиксировать заготовку от проворота на пуансоне. После этого траверсу несколько опускают вниз, убирают надставку, сообщают матрице 2 колебательное движение и при движении траверсы вверх осуществляют деформирование заготовки. При этом происходит окончательное заполнение зубчатого профиля на заготовке. Затем траверса опускается вниз, а выталкиватель 3 снимает отштампованное изделие с пуансона 4. Затем цикл изготовления изделия может быть.повторен.

При запрессовке заготовки перед основным деформированием происходит частичное оформление зубьев гибкого зубчатого колеса, поэтому при последующем деформировании обкатывающим инструментом исключен ее проворот при первоначальном контакте инструмента с заготовкой; облегчаются условия окончательного формирования зубчатого профиля на изделии обкатывающим инструментом, так как впоследствии уменьшаются смещаемые объемы металла; повышается жесткость заготовки, так как частично оформленные зубья при запрессовке заготовки выполняют роль ребер жесткости и предотвращают потерю ее устойчивости в процессе окончательного деформирования. Кроме того, при запрессовке заготов| и с натягом, близким к высоте зуба изделия, заполнение зубчатого профиля будет максимальным, а осевое усилие на заготовке незначительным. При увеличении натяга (большем, чем высота зуба) заполнение зубчатого профиля возрастает весьма незначительно при существенном увеличении усилия запрессовки, что может привести к потере ее устойчивости.

Способ опробован на прессе усилием 10000 кН, оснащенном механизмом обкатывания. Получали гибкие зубчатые колеса из

сталей 40Х и ЗОХССА с зубьями на наружной поверхности с эвольвентным профилем. Размеры ГЗК; наружный и-внутренний диаметры соответственно 82,4 и 80,0 мм, количество зубьев 208, модуль зубьев 0,4 мм. Исходная трубная заготовка имела размеры: внутренний диаметр 71 мм, наружный 83, высота 40 мм. Параметры штамповки: усилие запрессовки 10 кН, усилие деформирования 60 кН, подача прямого хода 0,45 мм/обк, частота обкатывания 1 Гц, угол наклона оси обка вающего инструмента 2°30. Изделия после штамповки имели полное заполнение зубчатого профиля, качественную внутреннюю поверхность (шероховатость поверхности в пределах ,25-0,63 мкм), точность размеров не ниже 9 квалитета.

Технико-экономическая эффективность способа достигается за счет повышения качества изделий путем предотвращения проворота заготовки в момент начала воздействия на нее обкатывающего инструмента, облегчения заполнения металлом зубчатого профиля на инструменте при уменьшении смещаемых объемов металла, уменьшения усилия штамповки обкатыванием, повышения жесткости и снижения вероятности потери устойчивости заготовки.

Формула изобретения

1.Способ изготовления гибких зубчатых колес обкатыванием, включающий предварительное формирование зубьев на трубной заготовке и ее окончательную обработку обкатыванием в инструменте с зубчатым рельефом, отл ича ю щи йся тем, что, с целью повышения качества, перед обкатыванием заготовку запрессовывают в инструмент с натягом, превышающим высоту рельефа готового изделия.

2.Способ по п.1,отличающийся тем, что предварительное формирование зубьев трубной заготовки осуществляют редуцированием.

3.Способ по п.1,отличающийся тем, что предварительное формирование зубьев на трубной заготовке осуществляют раздачей.

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Способ изготовления дисков с центральным утолщением и инструмент для его осуществления | 1990 |

|

SU1745394A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085321C1 |

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

| Способ изготовления осесимметричных заготовок | 1990 |

|

SU1738464A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2040999C1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ деформирования заготовки | 1974 |

|

SU508321A1 |

| Способ формообразования внутренних остроконечных зубьев с наклонным профилем | 1990 |

|

SU1736656A1 |

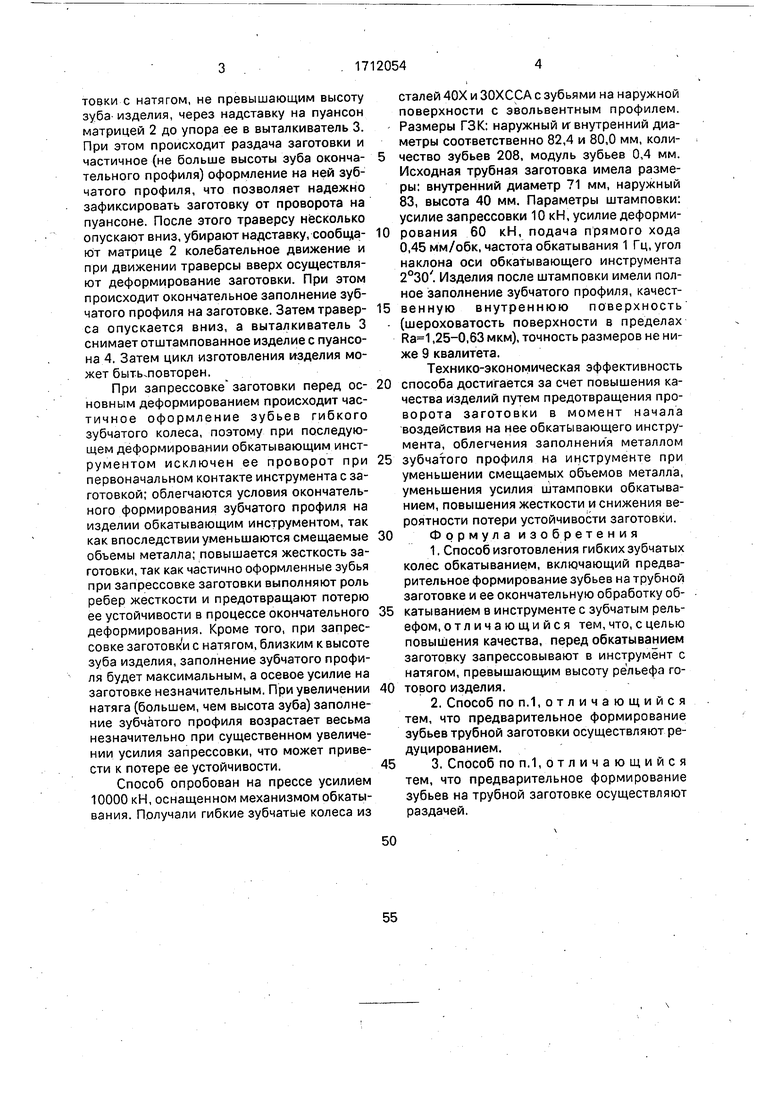

Изобретение'относится к обработке металлов давлением и может быть использовано при получении гибких зубчатых колес. Цель изобретения - пов!г1шение качества изделий. Способ предусматривает установку заготовки в матрицу с рельефом и деформирование ее обкатывающим пуансоном, причем перед основным деформированием заготовку запрессовывают в инструмент с натягом, величина которого не превышает высоту зуба окончательного рельефа готового изделия. При деформировании заготовки обкатыванием благодаря ее запрессовке с натягом исключается проворот заготовки относительно инструмента, что исключает образование брака и улучшает условия заполнения метадлом зубчатого профиля на инструменте. 2 з.п.ф-лы, 4 ил.Изобретение относится к обработке ме'^ таллов давлением и может быть использовано при изготовлении гибких зубчатых колес.Цель изобретения - повышение качества. . .'. :На фиг. 1 и 2 представлена схема штамповки гибкого зубчатого колеса с наружным зубчатым профилем; на фиг. 3,4 - схема штамповки зубчатого колеса с внутренним зубчатым профилем.Способ осуществляют следующим образом.При штамповке зубчатого колеса с наружным зубчатым профилем заготовку 1 ус-,, танавливают в заходную часть матрицы 2. На заготовку устанавливают металлическую надставку (не показана). При движении траверсы вверх, а вместе с нею матриц_ы 2, выталкивателя 3 (последний смонтирован в траверсе) и заготовки 1 происходит запрессовка заготовки через надставку в матрицу пуансоном 4 (последний в этот момент установлен соосно заготовке, т.е. не совершает колебательного движения) до упора еев выталкиватель 3. При этом происходит обжим заготовки (частично) и частичное (не больше высоты зуба окончательного рельефа) оформление зубчатого профиля, что позволяет надежно зафиксировать заготовку в матрице. После этого траверсу несколько опускают вниз, убирают надставку, сообщают пуансону 4 колебательное движение и при движении траверсы вверх осуществляют деформирование заготовки. При этом происходит окончательное заполнение зубчатого профиля на заготовке. Затем траверса опускается вниз, а выталкиватель 3 выталкивает отштампованные изделия из матрицы 2. Затем цикл изготовления может быть повторен.При штамповке гибкого зубчатого колеса с внутренним зубчатым профилем заготовку 1 устанавливают на заходную часть пуансона 4, а на заготовку устанавливают металлическую надставку (не показана). При движении траверсы пресса вверх, а вместе с нею пуансона 4, выталкивателя 3 и заготовки 1 происходит запрессовка заго-(Лс

| Перспективная технология штамповки обкатыванием гибких зубчатых колес повышенного ресурса | |||

| Проспект ВДНХ СССР, Г.Устинов, 1985. |

Авторы

Даты

1992-02-15—Публикация

1989-08-04—Подача