Изобретение относится к обработке металлов давлением, в частности к способам получения деталей типа стаканов, например неподвижного ножа электробритв с изменением микроструктуры донного рабочего участка.

Исходя из конструктивных и эксплуатационных требований на неподвижные ножи электробритв, выбор материала и техноло- „ гического процесса осуществляется из необходимости обеспечения надежной работы ножей - подвижного и неподвижного в изделии. Обязательным требованием эксплуатации ножей является медленное срабатывание, лепестков неподвижного ножа и интенсивное срабатывание лапок подвижного ножа.

Для неподвижных ножей (деталь типа стакана с фланцем) к особым требованиям относится требование по направленности волокна на донной рабочей части, которая должна обеспечивать высокую стойкость лепестков и хорошую работу ножевой пары.

Известно, что в прутках, листах, лентах материал имеет направление волокна вдоль прутка, листа, ленты, что обязательно учитывается в технологическом процессе при штамповке деталей

В настоящее время при изготовлении неподвижных ножей действует технологический процесс получения детали из прутка- материал сталь 30 х 13 круг 18 способом точения, Применение указанного материала принято потому, что на торцы заготовки из прутка выходят равномерно сформированные волокна, которые остаются на рабочей части детали не разрушенные после механической обработки, и в работе изделия лапки подвижного ножа, совершая круговое дви- жение по лепесткам неподвижного ножа равномерно пересекаютТволокна в лепестках, осуществляя равномерное срезание волоса.

При изготовлении неподвижного ножа из листового материала способом штамповки в донной части заготовки остаются волокна материала от проката листа или ленты При работе электробритвы подвижные но жи совершают круговое движение по рабо чей части неподвижного ножа и при этом отдельные лапки перём ещйются вдоль линий направления волокна а другая часть

сл

с

VI ел о

00

ь. ел

лапок движется перпендикулярно линиям направления волокна.

В одном случае происходит перемещение (скольжение) лапки подвижного ножа вдоль волокна лепестка неподвижного ножа и, как следствие, отсутствие срезания волоса и в другом случае перемещение лапки подвижного ножа перпендикулярно к волокнам лепестка неподвижного ножа и, как следствие, интенсивное срезание волоса. В результате в ножевой паре вызываются знакопеременные нагрузки, которые приводят к разрушению лепестков неподвижного ножа.

Для устранения знакопеременных на- г рузок в неподвижном ноже, изготовленном способом штамповки из листового материала, необходимо техническое решение, которое способно изменить микроструктуру рабочей части детали, образовать радиаль- но направленные волокна и улучшить качество.

Известен способ изготовления деталей типа стаканов с переменной толщиной стенки и фланцем, в котором в начале обратным выдавливанием формуют фланцевую часть детали с наружным диаметром меньше требуемого, а затем осуществляют окончательное формообразование донной части детали и оформление фланца путем раздачи полученного полуфабриката цилиндрическим пуансоном по внутреннему диаметру и последующего деформирования его торцовой части путем прямого выдавливания.

Осаженную заготовку укладывают в матрицу, полость которой выполнена ступенчатой, При движении пуансона вниз по- следний производит- выдавливание отверстия постоянного диаметра и образования утолщения под фланец, диаметр которого меньше максимального диаметра фланца изделия. После этого полуфабрикат укладывают матрицу другого штампа, полость которого выполнена также ступенчатой и при движении пуансона вниз его конический участок осуществляет раздачу утолщения под фланец до максимального размера, а торец производит вытяжку тонкостенной части детали и окончательное оформление фланца.

Недостатком данного способа является получение полой заготовки типа стакана, сформированной в ступенчатых матрицах за два перехода без изменения микроструктуры и направленности волокна листового материала в донной части детали.

Известен способ изготовления деталей типа стаканов с фланцем, состоящий в том, что с целью обеспечения равномерного деформирования и получения деталей с утоненным дном и утолщенным фланцем, цилиндрическую заготовку предварительно деформируют по толщине, утоняя ее в центральной зоне, на которой одновременно

формируют кольцевые гофры, утолщая фланцевую часть, а в процессе деформаций стакана гофры разглаживают, перемещая набранный в них материал от центра к стенкам стакана.

0 Плоскую цилиндрическую заготовку, предварительно подвергают формовке в штампе, пуансон которого содержит волнообразный профиль для образования кольцевых гофров. В матрице воспроизводят такой

5 же профиль, что и на пуансоне, но если на пуансоне выполнены кольцевые углубле ния, то на матрице им соответствуют кольцевые выпуклости. Полученный полуфабрикат устанавливают в полость за0 крытого штампа, который имеет прошивающий и запирающий пуансоны с плоскими торцами и ограничивающими движение упорами.

При формовке стакана деформируются

5 периферийная утолщенная часть заготовки с истечением материала в прямом направлении, выпрямляются гофры и деформируется волнообразная часть при образовании как стенок, так и дна стакана в результате

0 преодоления усилия подпора подвижного элемента.

Недостатком известного способа является равномерной деформирование металла, при котором происходит сдвиговая

5 деформация наружных и внутренних слоев материала в гофры, без изменения направленности волокна в заготовке и создания однородной микроструктуры с радиальной направленностью волокна, необходимой в

0 неподвижном ноже электробритв.

Целью изобретения является повышение качества изделий при получении неподвижных ножей электробритв

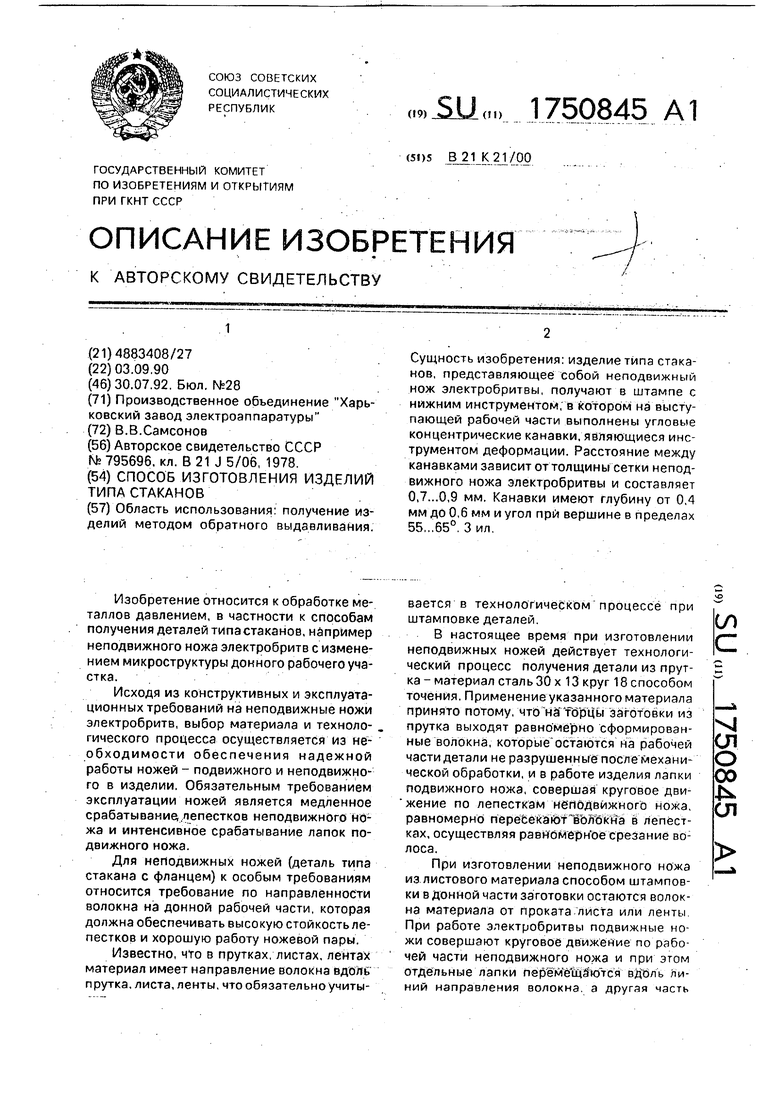

Указанная цель достигается тем, что со5 гласно предлагаемому способу деформиро- вание заготовки ее донной части осуществляют через клинообразные концентрические канавки, выполненные на инструменте деформации, например на

0 выталкивателе штампа обратного выдавливания, причем расстояние между канавками зависит от толщины рабочей части детали соотношения глубины канавки К от 0,4 до 0,6 мм, расстояние между канавками М от

5 0,7 до 0,9 мм, угол развала канавки а находится от 55 до 65°.

Размеры глубины концентрической канавки К и расстояние между канавками М выбираются в зависимости от толщины материала заготовки и величины деформации

поверхностного слоя, необходимого для перемещения материала через канавку в процессе штамповки от центра к стенкам на рабочую часть детали.

Увеличение глубины кчмавки К больше 0,6 мм приводит при выдавливании к повышенному торможению металла, при этом измененная микроструктура металла не доходит до конца рабочего участка детали.

Уменьшение глубины канавки К меньше 0,4 мм приводит к отсутствию полного изменения микроструктуры по глубине рабочей части и изменению направленности волокон.

Увеличение расстояния между канавками М более 0,9 мм приводит к созданию нейтральной зоны не измененной микроструктуры в рабочем участке детали. Уменьшение расстояния между канавками М не менее 0,7 мм создает площадку поверхностного торможения, которая вызывает сопротивление в движении материала от центра к стенкам и рабочий участок не заполняется материалом измененной микроструктуры. Таким образом, при увеличении отношения

К ( более max )

-гтЛ-----:-v отсутствует полное эапол- М (менее min) у

нение зоны рабочего участка измененной микроструктурой материала, при уменьшеК (менее mln )

нии отношения .. у - создается

М ( более max )

зона не измененной микроструктуры, что вызывает поломку лепестков и некачественное бритье.

Выбранная зависимость соотношения глубины канавок и расстояния между канавками от толщины сетки неподвижного ножа обеспечивает достижение поставленной цели по изменению микроструктуры и направленности волокон рабочего участка детали, улучшает качество и уменьшается вес заготовки.

Согласно эргономическим данным формы лица человека определен выбор размеров неподвижных ножек в электробритвах и установлены типоразмеры наружных диаметров цилиндрической части, которые равны 19, 21, 23 мм. Исходя из наружного диаметра ножа производится подбор объема перемещаемого материала от центра к стенкам в зону рабочего участка и длины пути перемещения материала для изменения микроструктуры.

Величина перемещения металла при выдавливании известна. Высота полученных деталей может достигать значений 2-5 длин по наибольшой стороне сечения детали в плане.

Можно выдавливать детали с отношением длины к ширине в плане от 1 до 5.

Исходя из длины перемещения металла выбрана толщина листа, равная 1,5 мм, или в зависимости от диаметра ножа применяется другая толщина листа материала стали 30X13. При коэффициенте деформации материала 05 перемещение металла от центра к стенкам на рабочий участок ножа составит

0 1,5 х 2 3 мм и 1,5x5 7,5 мм.

В начальной стадии процесса штамповки, при движении пуансона вниз, происходит вдавливание донной части заготовки в угловые концентрические канавки, располо5 жечные на выталкивателе штампа, и превращение прямых линий проката в радиально направленные волокна. При дальнейшем движении пуансона осуществляется перемещение материала ее донной

0 части от центра к стенкам по нижнему формообразующему инструменту (выталкивателю), создавая микроструктуру материала с радиально направленным волокном.

Предлагаемый способ деформирования

5 заготовки через угловые концентрические канавки, выполненные на инструменте деформирования выталкивателе штампа обратного выдавливания, изменяют микроструктуру и созда ю т радиальную на0 правленность волокна на рабочей части детали.

В известных технических решениях не достигается изменения микроструктуры и получения радиальной направленности во5 локна в рабочей детали. Предлагаемый способ деформирования заготовки через угловые концентрические канавки, выполненные в инструменте деформирования обеспечивает изменение микроструктуры в

0 рабочей части неподвижного ножа.

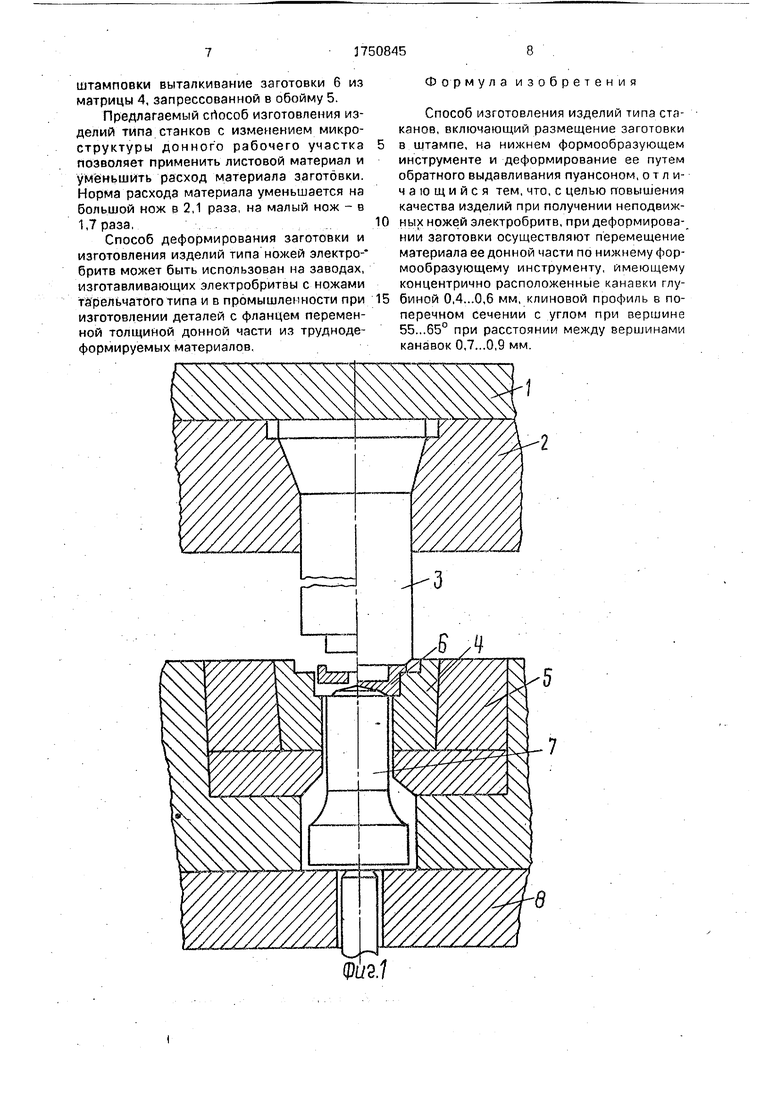

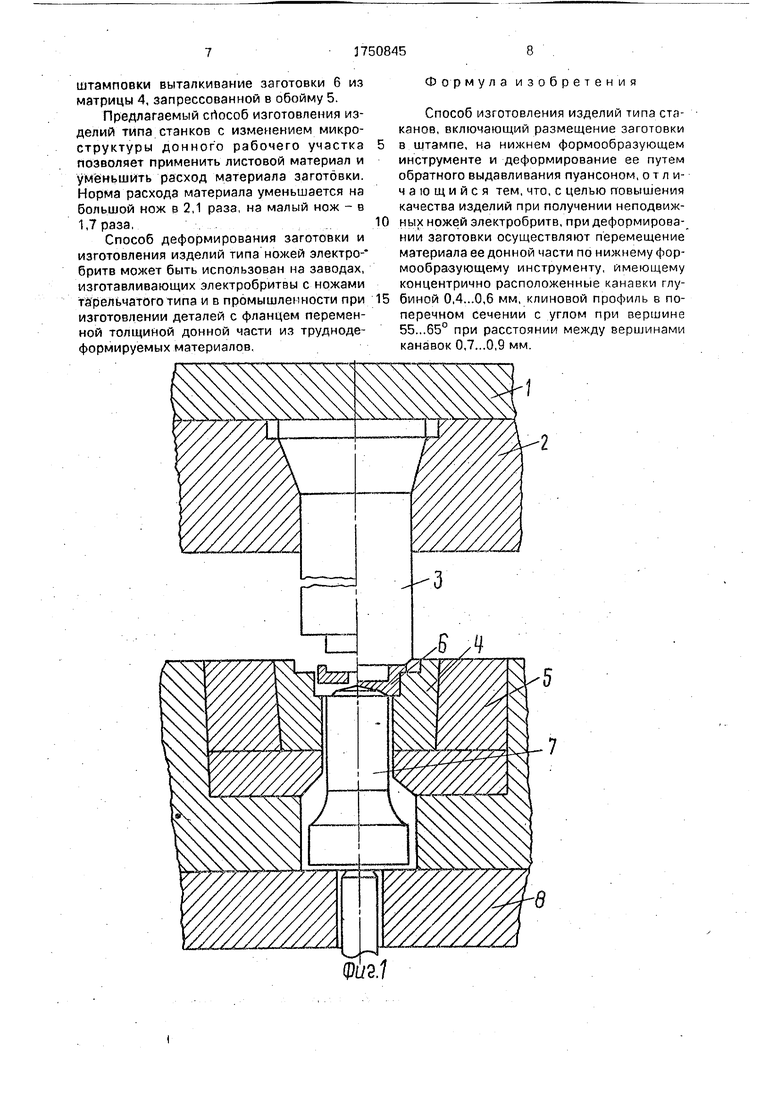

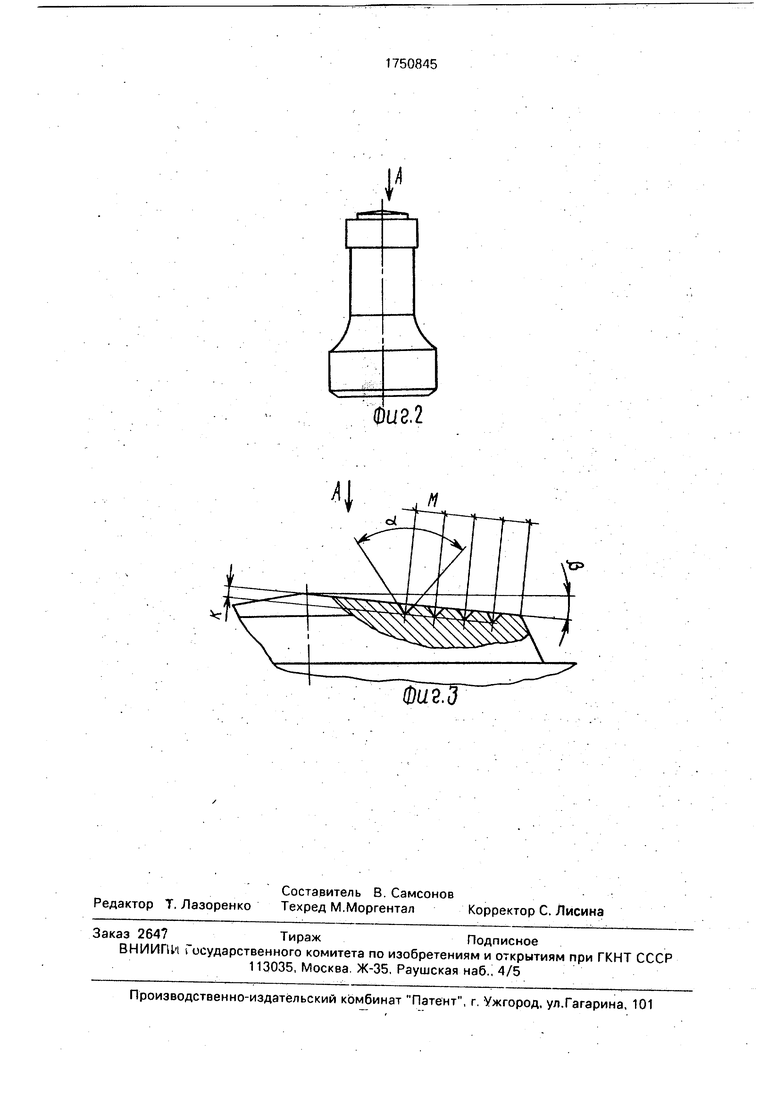

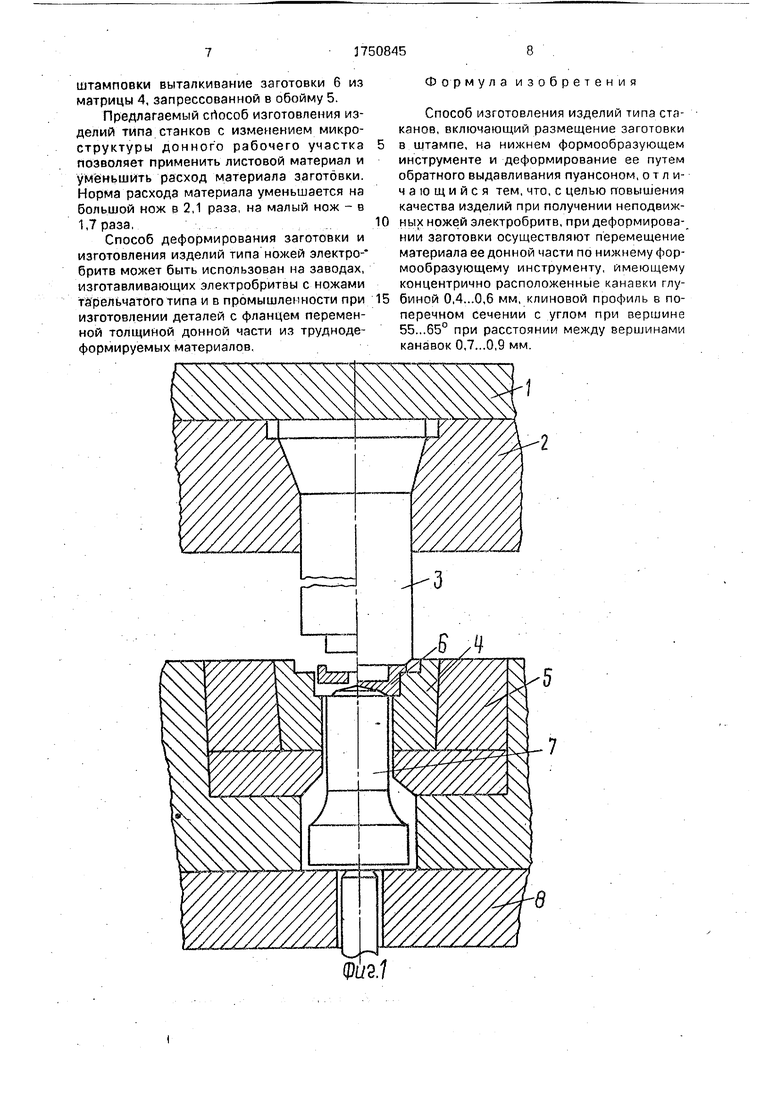

Предлагаемый способ изготовления изделий типа ножей неподвижных электробритв поясняется фиг.1-3.

Уложенная заготовка в штамп переме5 щается через матрицу А к инструменту де- формирования - выталкивателю 7 и происходит вдавливание поверхностного слоя материала в угловые концентрические канавки. Пуансон 3 закреплен в пуансоно0 держателе 2 и упирается в плиту 1.

При дальнейшем движении пуансона 3 с заготовкой 6 происходит истечение материала донной части от центра к стенкам через угловые концентрические канавки на

5 рабочую часть ножа, изменяя микроструктуру и образуя радиальную направленность волокна.

В подштамповой плите 8 имеется отверстие для выхода толкателей пресса, осуществляющего после завершения цикла

штамповки выталкивание заготовки б из матрицы 4, запрессованной в обойму 5.

Предлагаемый способ изготовления изделий типа станков с изменением микроструктуры донного рабочего участка позволяет применить листовой материал и уменьшить расход материала заготовки. Норма расхода материала уменьшается на большой нож в 2,1 раза, на малый нож - в 1,7 раза,

Способ деформирования заготовки и изготовления изделий типа ножей электро- бритв может быть использован на заводах, изготавливающих электробритвы с ножами тарельчатого типа и в промышленности при изготовлении деталей с фланцем переменной толщиной донной части из труднодеформируемых материалов.

Формула изобретения

Способ изготовления изделий типа стаканов, включающий размещение заготовки

в штампе, на нижнем формообразующем инструменте и деформирование ее путем обратного выдавливания пуансоном, отличающийся тем, что, с целью повышения качества изделий при получении неподвижных ножей электробритв, при деформировании заготовки осуществляют перемещение материала ее донной части по нижнему формообразующему инструменту, имеющему концентрично расположенные канавки глубиной 0,4...0,6 мм, клиновой профиль в поперечном сечении с углом при вершине 55...65° при расстоянии между вершинами канавок 0,7...0,9 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| Способ изготовления деталей типа стаканов с фланцем | 1987 |

|

SU1671395A1 |

| Способ изготовления полых конических изделий с дном | 1980 |

|

SU1053941A1 |

| Способ изготовления труб с фланцами и устройство для его осуществления | 1990 |

|

SU1801665A1 |

| Способ изготовления полых деталей | 1980 |

|

SU902963A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| СПОСОБ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ ТИПА СТАКАН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2660472C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

Область использования1 получение изделий методом обратного выдавливания. Сущность изобретения1 изделие типа стаканов, представляющее собой неподвижный нож электробритвы, получают в штампе с нижним инструментом, в котором на выступающей рабочей части выполнены угловые концентрические канавки, являющиеся инструментом деформации. Расстояние между канавками зависит от толщины сетки неподвижного ножа электробритвы и составляет 0,7...0,9 мм. Канавки имеют глубину от 0,4 мм до 0,6 мм и угол при вершине в пределах 55,..65° Зил

I

Фиг 2

| Способ изготовления деталей типаСТАКАНОВ | 1978 |

|

SU795696A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-30—Публикация

1990-09-03—Подача