Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых фланцевых поковок объемной штамповкой.

Известен способ изготовления полых фланцевых поковок (патент 1552460, кл. В 21 К 21/00, 1993), включающий осадку заготовки до диаметра, равного диаметру фланцевого утолщения полуфабриката, формирование полуфабриката в открытом штампе до получения высоты не менее высоты окончательно отштампованной поковки, при этом увеличивают высоту полуфабриката путем перемещения металла выдавливанием из центральной части бочки в ступицу, длину которой определяют по формуле:

Lc > lc > Т + Ro + Rф,

где Lc - длина ступицы поковки;

lс - длина ступицы полуфабриката;

Т - толщина донной перемычки;

Ro - радиус сопряжения перемычки с боковой поверхностью полости поковки;

Rф - радиус сопряжения фланца с боковой поверхностью ступицы, а высоту фланцевого утолщения определяют по формуле:

Нф <hф <1,5(dф - Do),

где Нф - высота фланцевого утолщения поковки;

hф - высота фланцевого утолщения полуфабриката;

dф - диаметр фланцевого утолщения полуфабриката;

Do - диаметр полости поковки.

Вышеназванный способ имеет ограниченные технологические возможности. Он предназначен для получения поковок со средними фланцами, когда отношение диаметра фланцевого утолщения окончательно отштампованной поковки Dф к диаметру ступицы окончательно отштампованной поковки Dc находится в пределах 1,5-2,5.

Способ не позволяет изготовить поковки с малым фланцем при отношении диаметра фланцевого утолщения окончательно отштампованной поковки Dф к диаметру ступицы окончательно отштампованной поковки Dc меньше 1,5.

Способ не позволяет получить поковки с тонкой стенкой ступичной части, например, при соотношении размеров:

(Dсн - Dсв)/Dсв <0,25,

где Dсн - диаметр ступицы наружний;

Dсв - диаметр ступицы внутренний.

Попытки реализовать его для таких поковок приводят к утонению стенок вплоть до разрыва.

Известен способ изготовления полых фланцевых поковок (патент 2169632, кл. В 21 К 23/04, 2000), включающий осадку исходной заготовки, формирование полого полуфабриката с образованием ступицы с перемычкой путем перемещения металла осадкой в сторону свободной поверхности фланцевого утолщения до размеров в плане, не превышающих размеров фланца в плане окончательно отштампованной поковки и полости полуфабриката глубиной в пределах (0,8-1,2) от глубины полости окончательно отштампованной поковки, окончательную штамповку прямым выдавливанием с одновременным образованием фланца.

Вышеназванный способ имеет ограниченные технологические возможности. Он предназначен для получения поковок с развитыми фланцами, когда отношение диаметра фланцевого утолщения окончательно отштампованной поковки Dф к диаметру ступицы окончательно отштампованной поковки Dс превышает 2,0-2,5.

Способ не позволяет изготовить поковки с малым фланцем при отношении диаметра фланцевого утолщения окончательно отштампованной поковки Dф к диаметру ступицы окончательно отштампованной поковки Dс меньше 1,5.

Его затруднительно использовать для получения поковок с длинными ступицами и тонкими стенками ступичной части.

Поставлена задача: разработать способ изготовления полых фланцевых поковок с более широкими технологическими возможностями, позволяющими получить поковки с малыми фланцами, длинными ступицами и тонкими стенками ступичной части поковки.

Поставленная задача решается за счет того, что в способе изготовления полых фланцевых поковок, включающем осадку исходной заготовки, формирование в открытом штампе полого полуфабриката с образованием фланцевого утолщения и ступицы с перемычкой путем перемещения металла из центральной части, окончательную штамповку в открытом штампе, формообразование полуфабриката проводят в два этапа: на первом формируют фланцевое утолщение, полость глубиной 0,5-2,5 высоты фланцевого утолщения полуфабриката и сплошную ступичную часть объемом, равным 0,9-1,1 объема ступичной части, формируемой на втором этапе формообразования полуфабриката, а на втором этапе обратным выдавливанием формируют ступицу.

На первом этапе формирования полуфабриката ступицу получают осадкой, а фланцевое утолщение раздачей и осадкой.

На первом этапе формирования полуфабриката ступицу получают прямым выдавливанием, а фланцевое утолщение раздачей.

На первом этапе формирования полуфабриката ступицу получают прямым выдавливанием, а фланцевое утолщение раздачей и осадкой.

На первом этапе полуфабрикат формируют с вытеснением металла в облой.

На первом этапе полуфабрикат формируют без вытеснения металла в облой.

На первом этапе формирования полуфабриката фланцевое утолщение получают объемом, равным 0,9-1,2 объема фланца окончательно отштампованной поковки.

Окончательную штамповку проводят в штампе с компенсатором, вытесняя металл в облой и центральную часть перемычки.

Формирование полуфабриката в два этапа позволяет на первом этапе набрать необходимый объем металла для последующего формообразования фланца в окончательном ручье и сдозировать объем металла, который на втором этапе пойдет на формирование ступицы.

В этом случае поковка формируется последовательно (поэлементно). Для ее качественного оформления не нужно перегонять металл из других мест заготовки, тратя на это дополнительную энергию и, как следствие, повышая необходимое усилие деформации, что отрицательно сказывается на стойкости штамповой оснастки.

Глубину полости в зависимости от конфигурации и размеров поковки ограничивают величиной 0,5-2,5 высоты фланцевого утолщения полуфабриката.

При выполнении полости меньше 0,5 высоты фланцевого утолщения полуфабриката не достигается регламентированного распределения металла в ступичную и фланцевую часть поковки. В результате на втором этапе формирования полуфабриката возможно искажение полуфабриката и образование складки. При нижнем пределе 0,5 достигаются лучшие результаты по равнотолщинности (симметричности) полуфабриката. Для выполнения такой полости нужен относительно короткий пуансон, который обладает большей жесткостью.

При выполнении полости больше 2,5 высоты фланцевого утолщения в процессе деформации наблюдается вначале отрыв металла от матрицы в области фланца, а затем образование складки в подфланцевой области. Возможно также образование дефекта внутри ступицы.

Сплошную ступичную часть на первом этапе формируют объемом 0,9-1,1 объема ступичной части, формируемой на втором этапе формообразования полуфабриката.

Указанные возможные пределы колебания объема позволяют получать качественные поковки при неизбежных колебаниях технологических параметров штамповки (температура, условия трения, износ штампов, погрешности наладки и т.п.). Выход за рамки указанных пределов влечет за собой на последующих переходах штамповки необоснованное перемещение металла из одной части полуфабриката в другую (ступичная фланцевая). Это повышает энергосиловые параметры процесса и связано с опасностью образования зажимов.

В зависимости от конфигурации и размеров поковки возможны различные частные случаи формирования фланцевой и ступичной частей поковки: осадкой, раздачей, выдавливанием. При этом на первом этапе формирования полуфабриката возможно осуществлять деформацию с вытеснением металла в облой или без вытеснения.

На первом этапе формирования полуфабриката фланцевое утолщение получают объемом, равным 0,9-1,2 объема фланца окончательно отштампованной поковки.

Предел 0,9 позволяет в случае необходимости разместить при окончательной штамповке часть металла ступичной части во фланцевую часть. Это позволяет компенсировать колебание объема ступичной части первого этапа, связанного с износом штампа и колебаниями технологических параметров штамповки (температура, условия трения, наладка и т.п.). При меньшем значении предела наблюдается излишнее истечение металла из ступичной части поковки и образование зажима под фланцевой частью при окончательной штамповке. Предел 1,2 позволяет полностью компенсировать неточности отрезки исходной заготовки, износ инструмента и колебания технологических параметров процесса штамповки. Большое значение предела влечет необоснованный перерасход металла, вытесняемого при окончательной штамповке в облой, и повышение энергосиловых параметров штамповки.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ изготовления полых фланцевых поковок отличается от прототипа.

В прототипе полуфабрикат формируется за один переход (этап).

В предлагаемом способе формирование полуфабриката проводят в два этапа. При этом регламентируется процесс поэтапного деформирования: на первом этапе формируют фланцевое утолщение, полость глубиной 0,5-2,5 высоты фланцевого утолщения полуфабриката, и сплошную ступичную часть объемом, равным 0,9-1,1 объема ступичной части, формируемой на втором этапе формообразования полуфабриката, а на втором этапе обратным выдавливанием формируют ступицу.

В прототипе регламентируют глубину полости полуфабриката относительно глубины полости окончательно отштампованной поковки.

В предлагаемом способе регламентируют полость полуфабриката первого этапа относительно высоты фланцевого утолщения полуфабриката, тем самым задают параметры очага деформации второго этапа формирования полуфабриката.

В прототипе формирование фланцевого утолщения полуфабриката осуществляют осадкой.

В предлагаемом способе фланцевое утолщение полуфабриката может выполняться раздачей и осадкой или раздачей.

Эти отличительные признаки обеспечивают возможность получения поковок с малыми фланцами и тонкими стенками ступичной части.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использования новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое техническое решение соответствует критерию "изобретательский уровень".

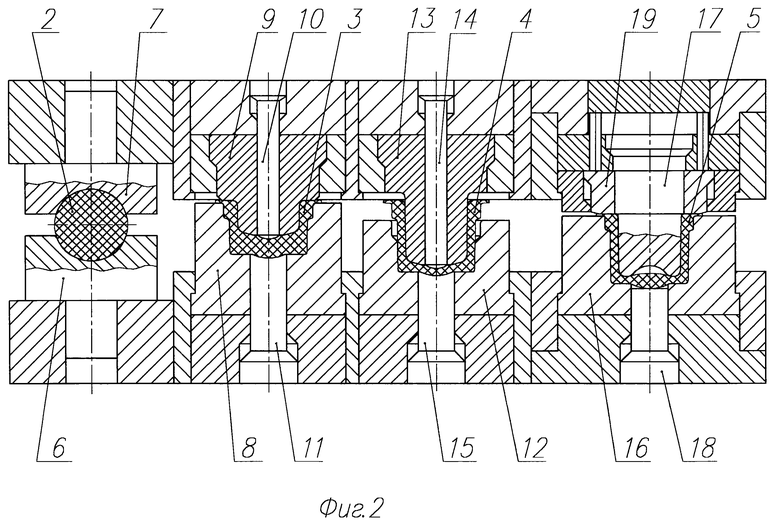

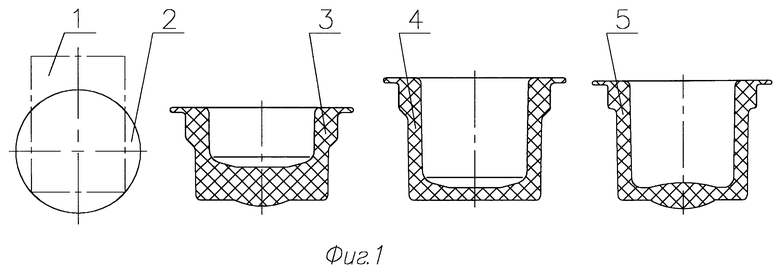

На фиг. 1 представлены технологические переходы штамповки; на фиг.2 - конец процессов деформирования осаженной заготовки, полуфабриката первого этапа, полуфабриката второго этапа и окончательно отштампованной поковки.

Способ изготовления полых фланцевых поковок реализуется следующим образом.

Штампованную поковку получают за несколько переходов, например, за четыре, в ходе которых исходную заготовку 1, полученную из прутка, осаживают, получая заготовку 2, далее формируют полуфабрикат в два этапа, получая последовательно полуфабрикат первого этапа 3 и полуфабрикат второго этапа 4, затем, деформируя полуфабрикат 4, получают окончательно отштампованную поковку 5.

Исходную заготовку 1, полученную из прутка, осаживают между вставками 6 и 7 (см. фиг.2) и получают заготовку 2. Осаженную заготовку 2 устанавливают в полость матрицы 8. При движении ползуна пресса вниз пуансон 9 деформирует осаженную заготовку 2: формирует полость, фланцевое утолщение и сплошную ступичную часть. В результате получают полуфабрикат первого этапа 3, который снимают с пуансона 9 выталкивателем 10 или извлекают из матрицы 8 выталкивателем 11. Полученный полуфабрикат 3 устанавливают в матрицу 12 и подвергают деформированию пуансоном 13, в результате получают полуфабрикат второго этапа 4, который снимают с пуансона 13 выталкивателем 14 или извлекают из матрицы 12 выталкивателем 15. Полученный полуфабрикат 4 устанавливают в матрицу 16 и подвергают деформированию пуансоном 17, в результате получают окончательно отштампованную поковку 5. Окончательно отштампованную поковку 5 удаляют из матрицы 16 выталкивателем 18 или снимают с пуансона 17 вставкой-съемником 19.

Пример конкретного выполнения полой фланцевой поковки детали "Втулка" из стали 20Х ГОСТ 4543-71.

Исходную заготовку диаметром 75 мм и высотой 110 мм нагревают в индукционном нагревателе до ковочной температуры, подают в штамп горячештамповочного пресса 4000 кН на первую позицию штамповки, осаживают до получения шара диаметром 100 мм. Осаженную заготовку перекладывают в следующий ручей и формируют фланцевое утолщение диаметром 120,8 мм, высотой 25 мм, полость глубиной 48,5 мм и диаметром 83,6 мм, ступичную часть полуфабриката диаметром 104,5 мм. Полученный полуфабрикат первого этапа перекладывают в следующий ручей и обратным выдавливанием получают полуфабрикат с диаметром фланцевой части 12-1,3 мм и диаметром ступичной части 105 мм. Полученный полуфабрикат перекладывают в окончательный ручей и штампуют поковку с диаметром фланцевой части 121,8 мм, диаметром ступичной части 105,4 мм и диаметром полости 86,4 мм.

По сравнению с прототипом предлагаемый способ изготовления полых фланцевых поковок обладает более широкими технологическими возможностями, позволяющим получать поковки с малыми фланцами и тонкими стенками ступичной части.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ВЫДАВЛИВАНИЕМ | 2001 |

|

RU2205722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Штамп для открытой объемной штамповки с расширяющимся облойным мостиком | 2020 |

|

RU2756213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2001 |

|

RU2212974C2 |

| Способ штамповки полых изделий с наружным фланцем | 2019 |

|

RU2729520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2280528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК СО СТЕРЖНЕМ | 2004 |

|

RU2273542C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении полых фланцевых поковок объемной штамповкой. Способ изготовления полых фланцевых поковок включает осадку исходной заготовки, формирование в открытом штампе полого полуфабриката с образованием фланцевого утолщения и ступицы с перемычкой и окончательную штамповку в открытом штампе. Формирование полуфабриката проводят в два этапа. На первом этапе формируют фланцевое утолщение, полость и сплошную ступичную часть. Глубина полости равна 0,5-2,5 высоты фланцевого утолщения полуфабриката. Объем ступичной части равен 0,9-1,1 объема ступичной части, формируемой на втором этапе формообразования полуфабриката. На втором этапе обратным выдавливанием формируют ступицу. В результате расширяются технологические возможности способа изготовления полых фланцевых поковок. 7 з.п.ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ФЛАНЦЕВЫХ ПОКОВОК | 2000 |

|

RU2169632C1 |

| SU 1571874 A1, 27.08.1996 | |||

| Способ изготовления деталей типа стаканов с фланцем | 1987 |

|

SU1671395A1 |

| US 5088311, 18.02.1992, EP 0220031 A2, 10.10.1986. | |||

Авторы

Даты

2003-11-27—Публикация

2002-04-22—Подача