СП

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для соединения концов конвейерной ленты | 2021 |

|

RU2753055C1 |

| Лента для конвейера | 1981 |

|

SU1002198A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 1998 |

|

RU2152014C1 |

| Емкостный матричный датчик давления | 1991 |

|

SU1797700A3 |

| МАТРИЧНЫЙ ТОНКОПЛЕНОЧНЫЙ ДАТЧИК | 1992 |

|

RU2063009C1 |

| КОМБИНИРОВАННЫЙ СУХОЙ ЭЛЕКТРОННЫЙ ТРАНСФОРМАТОР С ОРГАНИЧЕСКОЙ ИЗОЛЯЦИЕЙ ДЛЯ ВЫВОДА ОПТИЧЕСКИХ СИГНАЛОВ | 2005 |

|

RU2353994C2 |

| Устройство для формования бортов транспортной ленты в валковой машине | 1990 |

|

SU1763233A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1998 |

|

RU2152012C1 |

| Ёмкостный датчик деформации | 2020 |

|

RU2759176C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2161784C1 |

Использование: транспортирование плоских изделий, например печатных плат. Конвейерная лента включает сердечник и верхнюю обкладку, имеющие перегородки в виде образованных ими и расположенных с интервалом петлеобразных участков, и нижнюю обкладку. Сердчник выполнен в виде металлической фольги с пластинами на внутренних поверхностях петлеобразных участков. Пластины на каждом петлеобразном участке соединены между собой посредством пайки. Нижняя обкладка прикреплена к сердечнику на участках между петлеобразными участками. Верхняя обкладка выполнена из токонепроводящего материала. Нижняя обкладка выполнена из кислотостойкого материала, например липкого полимера. Края верхней и нижней обкла- док и сердечник имеют соосную перфорацию. 4 з.п. ф-лы, 2 ил.

Изобретение относится к машиностроению, в частности к изготовлению транспор- терных конвейерных лент для гальванических линий, предназначенных для транспортирования плоских заготовок.

Известен способ изготовления транспортерной ленты для транспортирования плоских изделий (например, печатных плат) 1, с.211. К конвейерной ленте привулкани- зированы перегородки, служащие толкателями, высотой 60 - 100 мм, изготовленные из лоливинилхлорида, который имеет высокую устойчивость к кинематическим и химическим воздействиям. Также перегородки изготавливают из высококачественной, исключительно прочной резины, с большим со- противлением износу. Формовка и вулканизация перегородок обычно производится одновременно с изготовлением ленты. К недостаткам этого способа следует отнести достаточно высокую себестоимость исходных материалов, а также высокую энергоемкость данного способа. Кроме того, этот способ подразумевает использование дорогостоящей оснастки.

Известна конвейерная лента к устройствам для проведения сложных и автоматических анализов. Для обеспечения изоляции отобранной пробы вещества от окружающей атмосферы конвейерная лента выполнена из прозрачного синтетического материала и содержит равномерно расположенные на ней герметические камры для помещения в них исследованных проб 2.

Кроме того, для обеспечения подачи проб к агрегатам конвейерная лента может быть снабжена боковой перфорацией, а для хранения кодированной информации о проVI

Јь

СП

о со

бах на ней целесообразно иметь магнитную дорожку. К недостаткам этого устройства следует отнести непригодность синтетического материала к гальваническим способам из-за Тнестойкости в агрессивных средах.

Наиболее близким техническим решением является конвейерная лента, включающая прямолинейные части, соединенные гофрами, которые имеют вершину, стенки и основание. На стенках вылолнены соединительные швы, расположенные между вершиной и основаниями. Швы могут быть расположены вертикально, горизонтально, вертикально и горизонтально одновременно, а также U-образно. При работе конвейера на криволинейных в плане участках прямоугольные части ленты поворачиваются относительно друг друга. Гофры сохраняют свою форму благодаря швам.

Недостатком устройства-прототипа яв- ляется большая трудоемкость изготовления толкателей.

Целью изобретения является уменьшение трудоемкости монтажных работ и повышение надежности работы ленты.

Поставленная цель достигается тем, что транспортерная конвейерная лента имеет сердечник и верхнюю обкладку, имеющие перегородки в виде образованных ими и расположенных с интервалом петлеобразных участков, и нижнюю обкладку. Сердечник выполнен в виде металлической фольги с пластинами на внутренних поверхностях петлеобразных участков, причем пластины на каждом петлеобразном участке соединены между собой посредством пайки, а нижняя обкладка прикреплена к сердечнику на участках между его петлеобразными участками, причем верхняя обкладка выполнена из токонепроводящего материала, а нижняя обкладка выполнена из кислотостойкого материала. В качестве теплостойкого материала нижней обкладки применен липкий полимер. Для повышения надежности зацепления транспортерной ленты с приводом края верхней и нижней обкладок и сердечника имеют соосную перфорацию.

Сопоставительный анализ заявляемого способа и прототипа показали, что заявляемое устройство имеет существенные отличительные признаки, а именно: транспортерная конвейерная лента имеет сердечник и верхнюю обкладку, имеющие перегородки в виде образованных ими и расположенных с интервалом петлеобразных участков, причем верхняя обкладка выполнена из токонепроводящего материала, а нижняя обкладка выполнена из кислотостойкого материала, например липкого полимера.

Приведенный сопоставительный анализ показывает, что заявляемое техническое решение соответствует критерию изобретения Новизна.

Отличительные признаки заявляемого технического решения не выявлены среди известных технических решений, что позволяет сделать вывод о соответствии заявляемого способа критерию изобретения Существенные отличия.

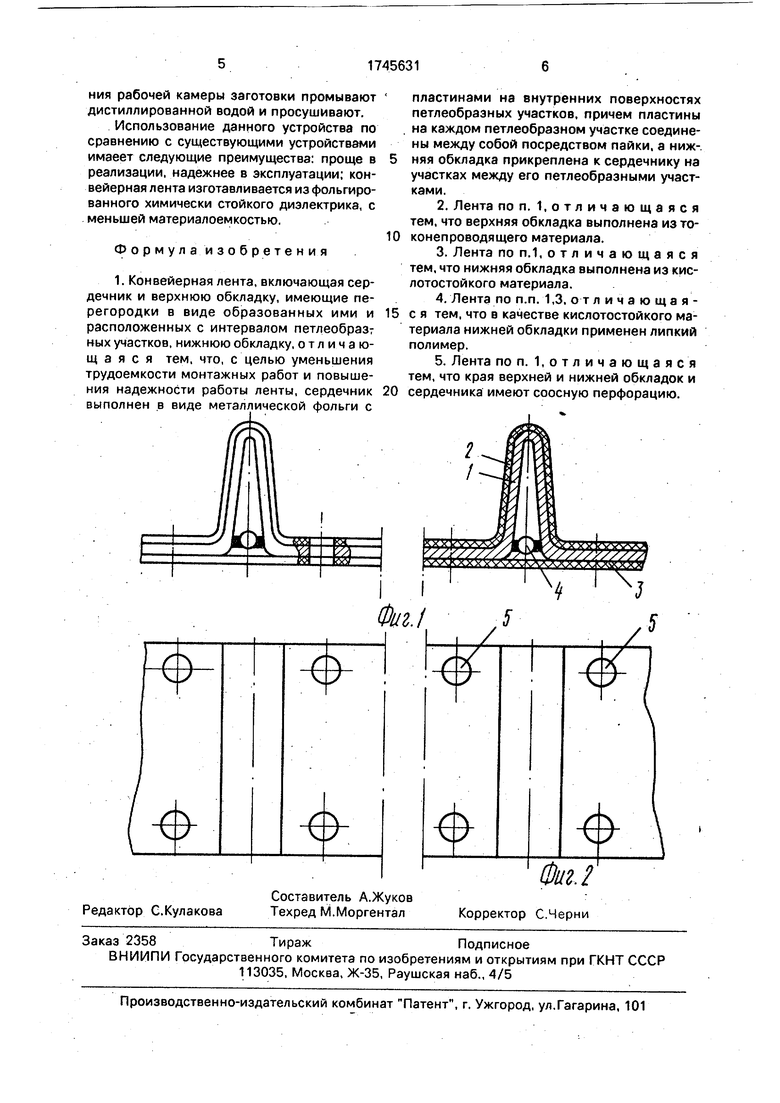

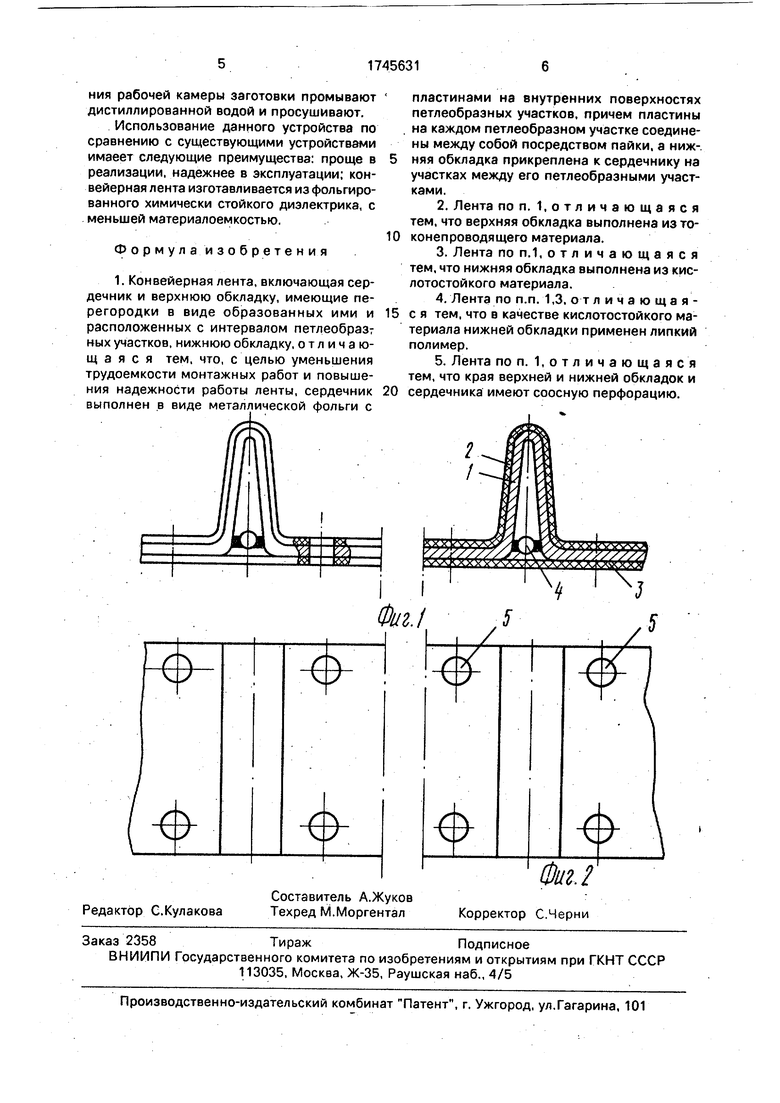

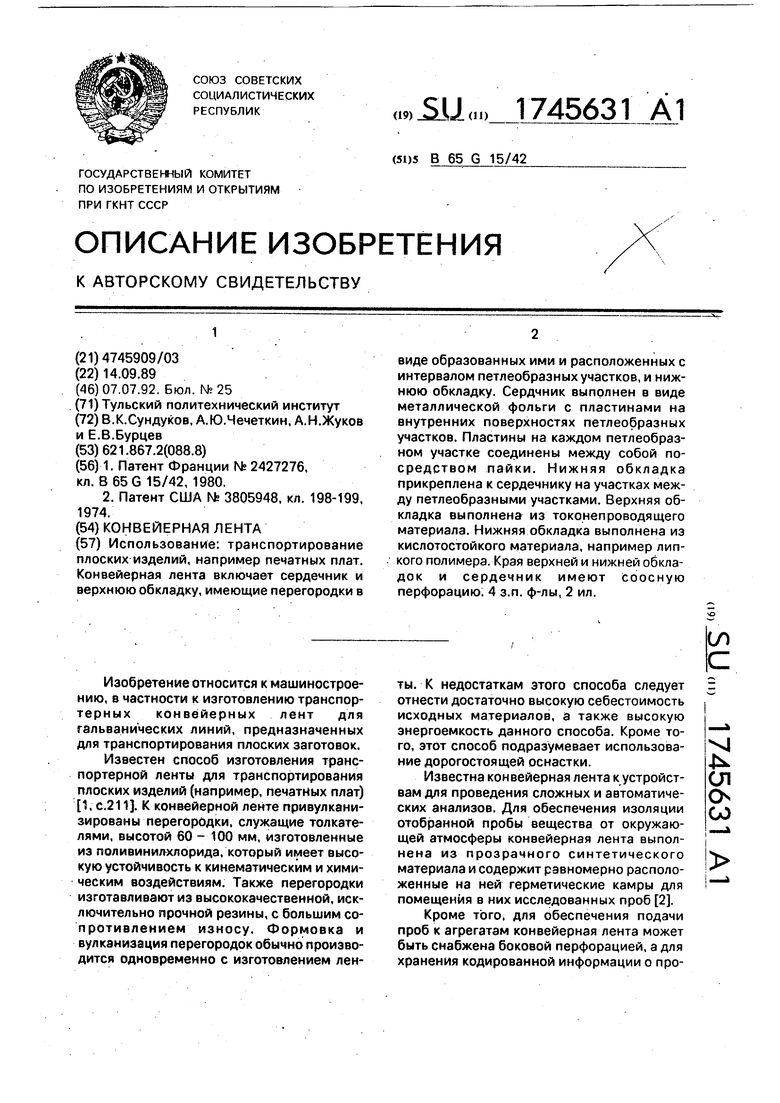

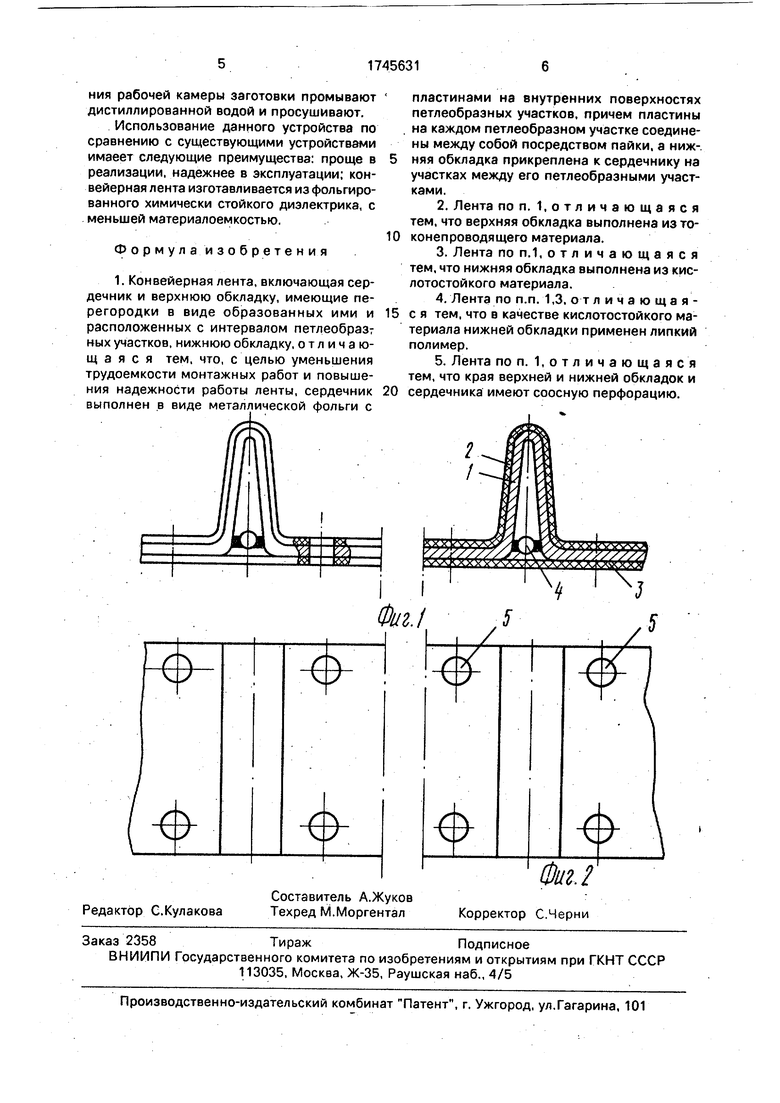

На фиг. 1,2 представлена конвейерная лента с толкателями.

Конвейерная лента содержит сердечник 1, верхнюю обкладку, имеющую перегородки 2 в виде образованных ими и расположенных с интервалом петлеобразных участков, и нижнюю обкладку 3. Сердечник

выполнен в виде металлической фольги с пластинами на внутренних поверхностях петлеобразных участков, причем пластины соединены между собой посредством пайки 4, а нижняя обкладка прикреплена к сердечнику на участках между его петлеобразными участками. Верхняя обкладка выполнена из токонепроводящего материала, а нижняя из кислотостойкого материала, причем в качестве кислотостойкого материала применен

липкий полимер. Края верхней и нижней обкладок и сердечника имеют соосную перфорацию 5 для повышения надежности зацепления транспортерной ленты с приводом.

Предлагаемое устройство для непрерывной гальванообработки реализовано следующим образом.

Из фольгированного полимида, содержащего сердечник 1, верхнюю 2 и нижнюю

обкладки 3, изготавливают толкатели шириной 0,8-0,1 мм, высотой 1 мм с шагом 50 мм, затем толкатели прокачивают со стороны вдоль основания по ширине шва, Затем ее предохраняют от воздействия агрессивных

электролитов липкой полимерной лентой на основе полиэтилена или на другой аналогичной основе. После этого на ленту наносят соосную перфорацию с шагом 10 мм.

Конвейерная лента работает следующим образом.

С помощью электропривода происходит зацепление ведущего колеса с выступами за перфорацию конвейерной ленты, на которую между толкателями располагают

заготовки.

Лента с заготовками подается в рабочую камеру установки, где происходит гальваническое осаждение металла или сплава на поверхность заготовки, после прохождения рабочей камеры заготовки промывают дистиллированной водой и просушивают.

Использование данного устройства по сравнению с существующими устройствами имаеет следующие преимущества: проще в реализации, надежнее в эксплуатации; конвейерная лента изготавливается из фольгиро- ванного химически стойкого диэлектрика, с меньшей материалоемкостью.

Формула изобретения

Редактор С.Кулакова

Составитель А.Жуков Техред М.Моргентал

пластинами на внутренних поверхностях петлеобразных участков, причем пластины на каждом петлеобразном участке соединены между собой посредством пайки, а ниж- няя обкладка прикреплена к сердечнику на участках между его петлеобразными участками.

сердечника имеют соосную перфорацию.

./

Корректор С.Черни

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ-ПАШТЕТОВ ДЛЯ ФУНКЦИОНАЛЬНОГО ПИТАНИЯ ИЗ ПРУДОВОЙ РЫБЫ С ДОБАВЛЕНИЕМ КАЛЬМАРА | 2010 |

|

RU2427276C1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3805948, кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

Авторы

Даты

1992-07-07—Публикация

1989-09-14—Подача