Изобретение относится к текстильной промышленности и может быть использовано для шлихтования хлопчатобумажной и смесовой пряжи перед процессом ткачества.

Шлихтующие препараты на основе акриловых сополимеров широко применяются за рубежом для шлихтования химических и синтетических нитей. Известно их применение и для штапельной и хлопчатобумажной пряжи.

Однако применение большинства акриловых препаратов для хлопчатобумажной пряжи имеет ряд недостатков: малая когези- онная прочность при повышенной влажности, недостаточная адгезия к хлопковому волокну, кислая реакция шлихты и др.

Пленка шлихты на основе водорастворимых щелочно-земельных солей сополиме- ризатов из акриловой кислоты и/или метакриловой кислоты и акрилнитрила, рекомендуемая для целлюлозных волокон, не обладает достаточной прочностью пленки при повышенном влагосодержании.

Шлихта на основе продуктов омыления полиакрилонитрила характеризуется низкой эластичностью и непрозрачностью пленки, повышенным выделением аммиака в процессе приготовления.

Наиболее близким к предлагаемому составу является шлихта, содержащая акриловый сополимер, кремнийорганическую добавку в качестве антивспенивателя и воду, где использован акриловый сополимер на основе алкилакрилата с 2-6 атомами углерода в алкиле, алкилметакрилата с 1-8 атомами углерода в алкиле и аммониевой соли акриловой кислоты, взятых в молярном соотношении (2-4):(1-2):(1-4) соответственно при следующем соотношении компонентов, мас.%:

Акриловый сополимер3-10

Кремнийорганическая

добавка0,01-0,1

ВодаОстальное

Однако шлихта указанного состава не обеспечивает необходимых технологических свойств пряже. В частности, шлихта не

J

сл J

ю сл

дает необходимой для хлопка прочности клеевой пленки и ее адгезии к хлопковому волокну, что проявляется в низких разрывной прочности, эластичности (разрывном удлинении) и стойкости к истиранию хлоп- чатобумажной и смесовой пряжи. Кроме этого, сополимер способен к самосшивке в процессе высушивания ошлихтованных нитей, что ограничивает температурный режим сушки, а нерегулируемость процесса сшивки является причиной нестабильности прочности пленки и снижения ее растворимости, что важно для процесса расшлихтовки хлопчатобумажных тканей.

Целью изобретения является улучше- ние технологических свойств шлихты и пряжи.

Поставленная цель достигается тем, что шлихта для пряжи, содержащая акриловый сополимер, антивспениватель и воду, со- держит в качестве акрилового сополимера продукт, нейтрализованный на 60-100% аммиаком или едким натром, включающий 28- 45 мас.% бутилового эфира акриловой кислоты, 54-70 мас.% метакриловой кисло- ты и 0,5-2,0 мас.% диметакрилового эфира этиленгликоля при следующем соотношении компонентов, мас.%:

Акриловый сополимер1-10

Антивспениватель0,01-0,10

ВодаОстальное

Акриловый сополимер предлагаемого состава обеспечивает получение новых свойства шлихта и пряжи, а именно: увеличение прочности высушенной пленки шлихты, стабилизацию прочностных свойств пленки шлихты при различных режимах сушки, хорошую растворимость пленки шлихты независимо от применяемой температуры сушки, повышение разрывной нагрузки пряжи после шлихтования и стойкости к истиранию.

Соотношение составляющих в акриловом сополимере объясняется следующим. Содержание бутилового эфира акриловой кислоты лимитируется получением необходимой жесткости пленки, При этом, при содержании БА менее 28 мас.% пленка получается излишне жесткой, при БА более 45 мас.% - излишне мягкой. Метакриловая кислота (МАК) оказывает влияние на адгезию состава к хлопковому волокну и при ее содержании менее 54% получается состав с низкой адгезией, более 70 мас.% возрастает хрупкость пленки. Содержание диметак- рилового эфира этиленгликоля (ДМЭГ) регулирует степень сшивки структуры и оказывает влияние на когезионную прочность и растворимость сополимера, При введении в состав сополимера более 2,0 мае,% ДМЭГ

существенно уменьшается растворимость сополимера, возникает трудность при приготовлении растворов шлихты и высушенная пленка частично теряет растворимость. При введении менее 0,5 мас.% ДМЭГ сополимер не обеспечивает улучшения технологических свойств шлихты по сравнению с прототипом.

Предельные значения содержания сополимера в шлихте 1-10 мас.% лимитируются получением оптимальной величины приклея на пряже, в зависимости от линейной плотности пряжи и артикула ткани, обеспечивающей комплекс необходимых свойств при минимальных затратах. Количество антивспенивателя зависит от концентрации сополимера в шлихте и должно обеспечивать хорошее пеногашение.

Шлихта может содержать смачиватель в количестве, определяемом достаточным снижением поверхностного натяжения шлихты, т.е. улучшением ее смачивающих свойств, при сохранении когезионной прочности клеевой пленки.

Получение конкретного акрилового сополимера.

Сополимер получают методом эмульси- онно-осадительной сополимеризации. В реактор, снабженный мешалкой, обратным холодильником, двумя капельными воронками, загружают 195 г воды, 1,2 г сульфата аммония. 1,8 г лаурилсульфоната натрия, 0,6 г уайт-спирта. Включают перемешивание, нагревают до t 80 ±2°С и добавляют 0,6 г персульфата аммония, растворенного в 5 г воды. При этой температуре дозируют мономерную смесь, состоящую из 17.7 г бу- тилакрилата, 42 г метакриловой кислоты и 0,3 г диметакрилового эфира этиленгликоля. Водный модуль 3,3. Затем повышают температуру до 90± 2°С и проводят сополимери- зацию в течение 3 ч. После этого смесь охлаждают до 60 ± 2°С и проводят нейтрализацию 35,4 г водного 25%-ного раствора аммиака в течение 30-40 мин.

Состав сополимера определен титрованием карбоксильных групп 0,1 н. раствором соляной кислоты в присутствии индикатора бромтимолового синего после обработки сополимера спиртовой щелочью.

Пример 1.4 мас.% нейтрализованного на 100% аммиаком акрилового сополимера с соотношением мономеров бутилакрилат (БА), метакриловая кислота (МАК) и диметакриловый эфир этиленгликоля (ДМЭГ) 28,0:70,0:2,0 перемешивают с 70 мас.% воды, добавляют 0,01 мас.% антивспенивателя БА и нагревают до 80°С, затем доводят шлихту до необходимого

объема. Полученную шлихту используют для шлихтования хлопчатобумажной пряжи 18,5 текс при следующих параметрах: скорость шлихтования 70-90 м/мин, давление в жале валов 2,6-3,3 кгс/см, вытяжка основы 1,5%, температура сушки по зонам машины: I - 90°С. II - 140°С, III - 90-100°С. Пряжу перерабатывают в ткань миткаль арт. 21 на станках АТ-100-5М.

Пример 2. 6 мас.% нейтрализованного на 60% аммиаком акрилового сополимера с соотношением БА:МАК:ДМЭГ 45,0:54,0:1,0 перемешивают с 70 мас.% воды, добавляют 0,05 мас.% антивспениваю- щей эмульсии КЭ-10-26, нагревают до 80°С, затем доводят шлихту до необходимого объема.

Полученную шлихту используют для шлихтования хлопкополиэфирной пряжи 14,0 текс с 33%-ным содержанием полиэфира при следующих параметрах: скорость шлихтования 80-90 м/мин, вытяжка основы 1,0-1,5%, давление в жале валов 2,6 кгс/см, температура сушки по зонам: I. - 90°С, II - 120°С. Ill - 90°C. Пряжа перерабатывается в сорочечную ткань арт.873 на станках П- 125-Z5-8.

Пример 3. 1 мас.% нейтрализованного на 80% едким натром акрилового сополимера с соотношением БА:МАК:ДМЭГ 34,5:65,0:0,5 перемешивают с 70 мас.% воды, добавляют 0,015 мас.% антивспенива- теля - хлопкового масла, нагревают до 70°С, затем доводят шлихту до необходимого объема. Полученную шлихту используют для шлихтования крученой хлопчатобумажной пряжи 25 текс 2 при следующих параметрах: скорость шлихтования 30 м/мин, вытяжка основы 2,5%, давление в жале валов 4-5 кгс/см, температура сушки по зонам: I - 90-100°С, II - 140°С, III - 100-120°С.

Пример 4. 10 мас.% нейтрализованного на 85% аммиаком акрилового сополимера с соотношением БА:МАК:ДМЭГ 43,0:55,0:2,0 перемешивают с 70 мас.% воды, добавляют 0,10 мас.% антивспенивате- ля БА, нагревают до 60°С, затем доводят до необходимого объема. Полученную шлихту используют для шлихтования хлопчатобумажной пряжи 7,5 следующих параметрах: скорость шлихтования 60 м/мин, вытяжка основы 1,5%, давление в жале валов 3,9 кгс/см, температура сушки по зонам: I - 90-100°С, II - 140°С, Ш - 90°С.

Пример 5. 3 мас.% нейтрализованного на 80% едким натром акрилового сополимера с соотношением БА:МАК:ДМЭГ 42,5:57,0:0,5 перемешивают с 70 мас.% воды, добавляют 0,01 мас.% антивспенивате- ля - хлопкового масла, нагревают до 80°С,

затем доводят до необходимого о.бъема. Полученную шлихту используют для шлихтования вискозно-штапельной пряжи 20 текс при следующих параметрах: скорость шлихтования 80 м/мин, давление в жале валов 3.4 кгс/см, вытяжка основы 1,5%, температура сушки по зонам: I - 90°С, II - 120- 130РС, И1-90°С.

Пример 6. 4 мас.% нейтрализован0 ного на 85% аммиаком акрилового сополимера с соотношением БА:МАК:ДМЭГ 40.0:59,0:1,0 перемешивают с 70 мас.% воды, добавляют 0,01 мас.% смачивателя и 0,01 мас.% антивспенивателя Б А, нагрева5 ют до 60°С, затем доводят до необходимого объема. Полученную шлихту используют для шлихтования хлопчатобумажной пряжи линейной плотности 29,0 текс при следующих параметрах: скорость шлихтования 70

0 м/мин, давление в жале валов 3,7 кгс/см, вытяжка основы 1,5, температура сушки по зонам: I - 90°С, II - 140°С, III - 90-100°С.

Пример 6а (известный). Для сравнения используют известную шлихту. При

5 этом соотношении мономеров бутилакри- лат:метилметакрилат:аммонийакрилат 2:1:1. Сополимер в необходимом количестве (для получения концентрации, равной концентрации по предлагаемому составу) раз0 водят водой и нагревают до 60-80°С. При перемешивании вводят бис-(диэтанолами- но)-силан.

Например, по примеру 1 известную шлихту готовят следующим образом. В ре5 актор загружают 1 кг 40%-ного водного раствора сополимера с соотношением мономеров БА:ММА:АА 2:1:1 и разводят водой до 10 л, нагревают при постоянном перемешивании до 80°С и вводят 0,002 кг

0 три-(моноэтаноламино)-этоксисилана.

Пример 7. 6 мас.% нейтрализованного до 60% аммиаком акрилового сополимера в соотношении БА:МАК:ДМЭГ 45,0:54,0:1,0 перемешивают с 70 мас.% во5 ды, добавляют 0,05 мас.% антивспенивателя: а) антивспенивателя БА. б) эмульсии КЭ-10-26, в) хлопкового масла, нагревают до 80°С, затем доводят шлихту до необходимого объема. Полученную шлихту используют

0 для шлихтования хлопкополиэфирной пряжи 14,0 текс с 33%-ным содержанием полиэфира при следующих параметрах: скорость шлихтования 80-90 м/мин, вытяжка основы 1,0-1,5%, давление в жале валов 2,6 кгс/см,

5 температура сушки по зонам: I - 90°С, II - 120°С, III - 90°C. Пряжа перерабатывается в сорочечную ткань на ткацких станках П- 125-Z5-8.

Пример 8. 10 мас.% нейтрализованного на 85% аммиаком акрилового сололимера с соотношением БА:МАК:ДМЭГ 43,0:55,0:2.0 перемешивают с 70 мас.% воды, добавляют 0,10 мас.% антивспенивате- ля: а) антивспенивателя БА, 6) эмульсии КЭ-10-26, в) хлопкового масла, нагревают до 60°С. затем доводят до необходимого объема. Полученную шлихту используют для шлихтования хлопчатобумажной пряжи 7,5 текс при следующих параметрах: скорость шлихтования 60 м/мин, вытяжка основы 1,5%, давление в жале валов 3,9 кгс/см, температура сушки по зонам: I - 90-100°С, IH-140°C. MI-90°C.

Пример 9. 3 мас.% нейтрализованного на 80% едким натром акрилового сополимера с соотношением БА:МАК:ДМЭГ 42,5:57,0:0,5 перемешивают с 70 мас.% воды, добавляют 0,01 мас.% антивспенивателя - эмульсии КЭ-10-26, нагревают до 80°С, затем доводят до необходимого объема. Шлихту используют для шлихтования вис- козно-штапельной пряжи 20,0 текс при следующих параметрах: скорость шлихтования 80 м/мин, давление в жале валов 3,4 кгс/см, вытяжка основы 1,5%, температура сушки по зонам: -90°С, II - 120-130°С, III - 90°С.

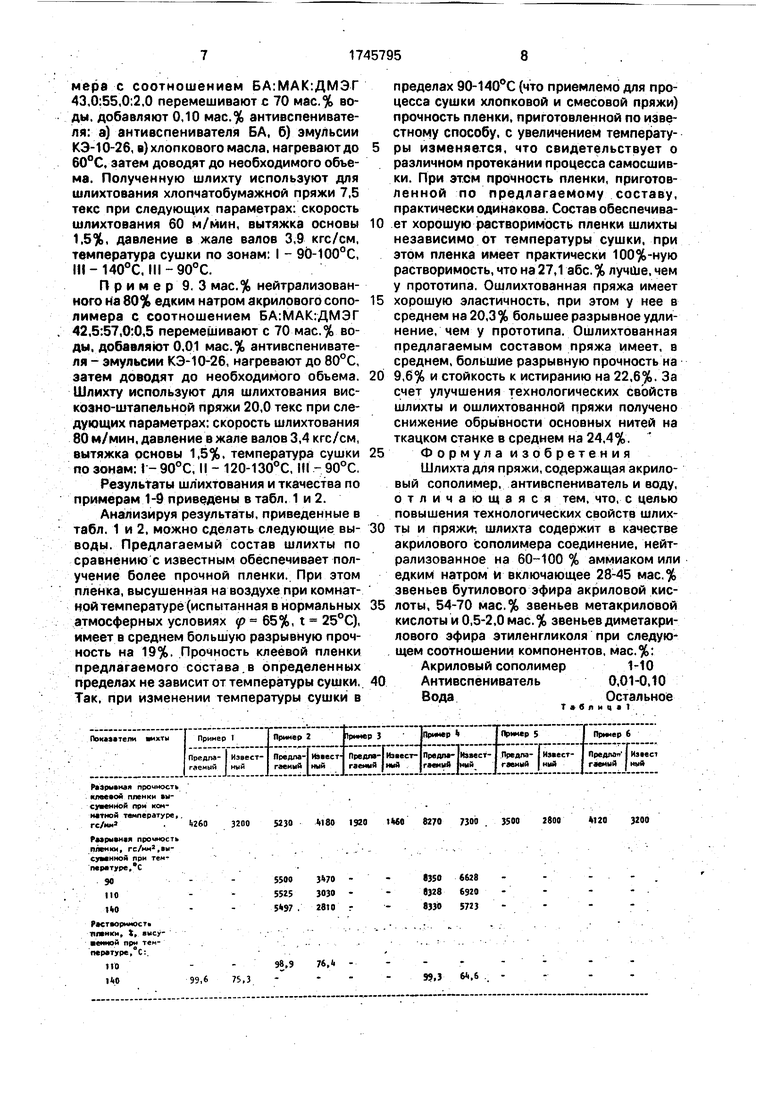

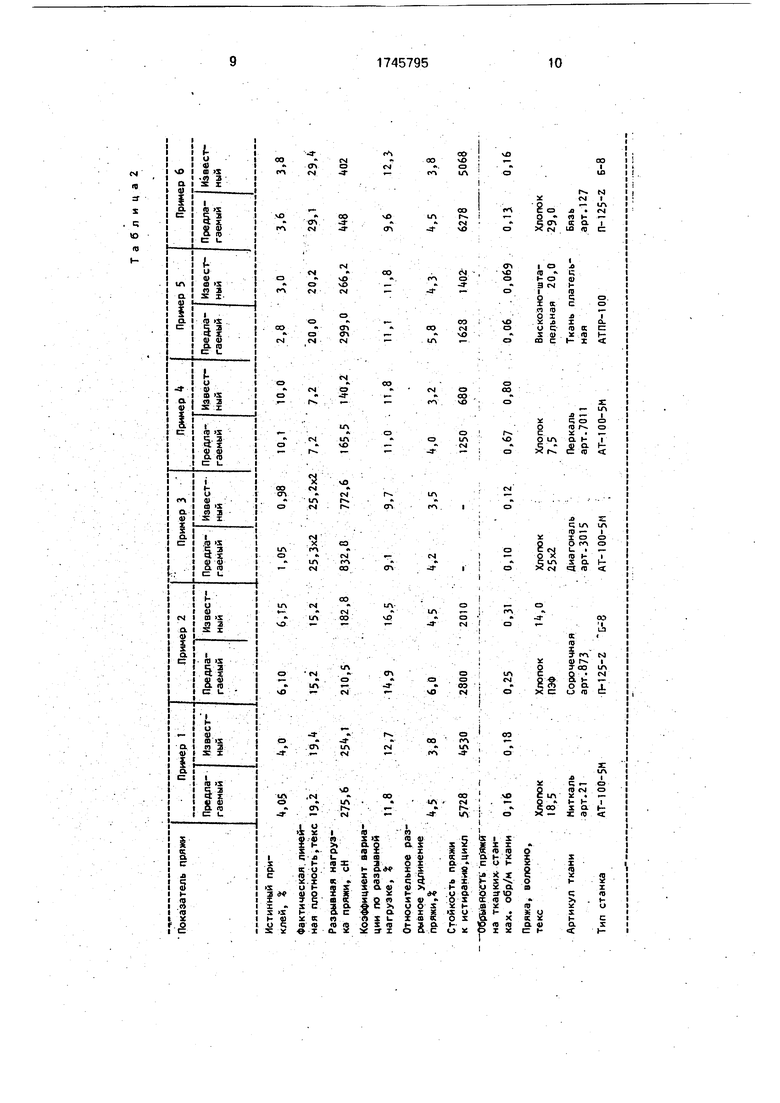

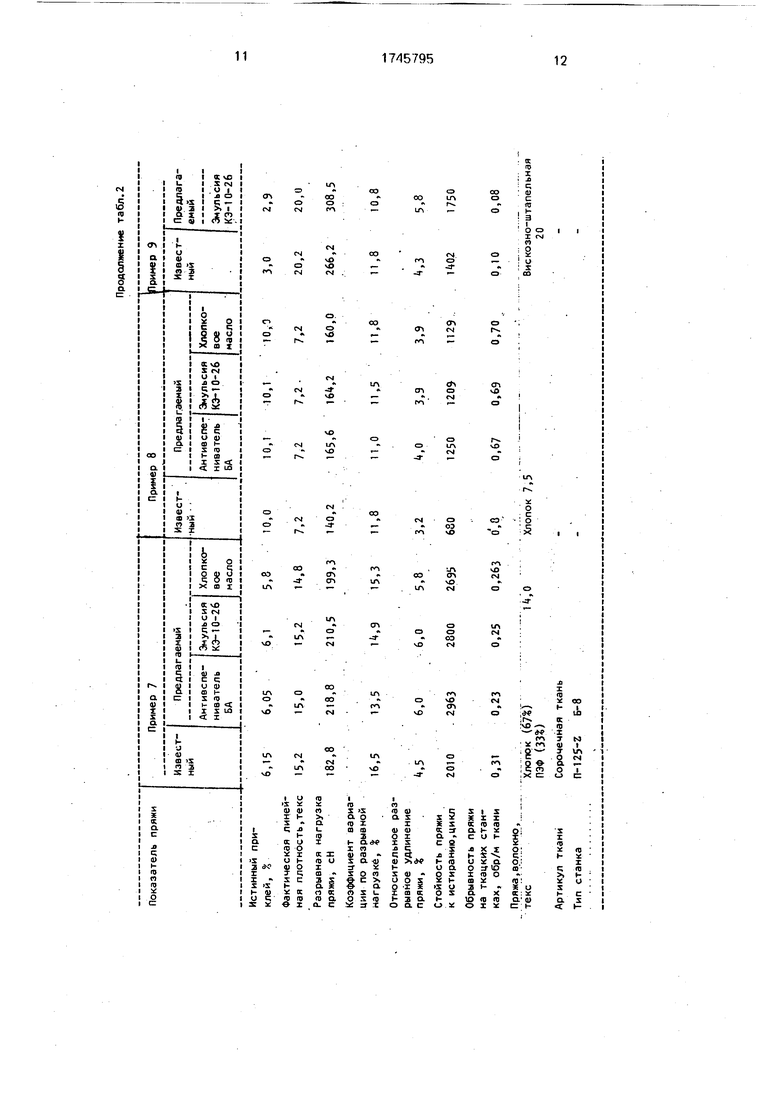

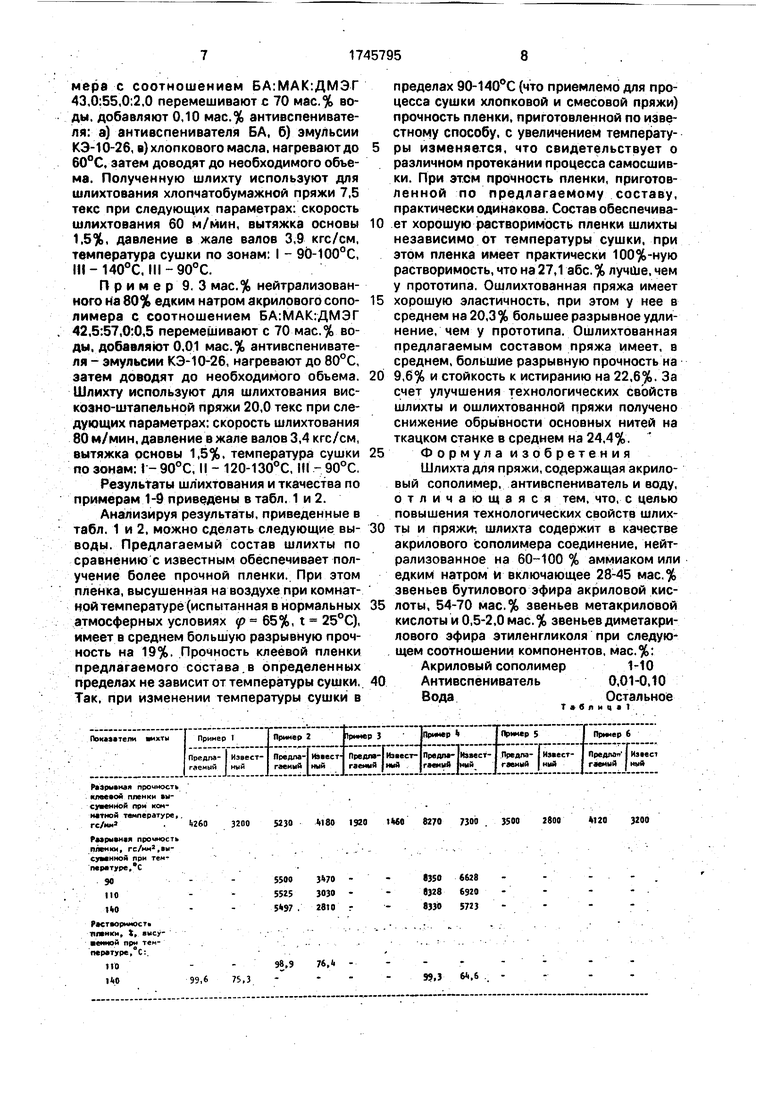

Результаты шлихтования и ткачества по примерам 1-9 приведены в табл. 1 и 2.

Анализируя результаты, приведенные в табл. 1 и 2, можно сделать следующие выводы. Предлагаемый состав шлихты по сравнению с известным обеспечивает получение более прочной пленки. При этом пленка, высушенная на воздухе при комнатной температуре (испытанная в нормальных атмосферных условиях р 65%, t 25°С), имеет в среднем большую разрывную прочность на 19%. Прочность клеевой пленки предлагаемого состава.в определенных пределах не зависит от температуры сушки, Так, при изменении температуры сушки в

пределах 90-140°С (что приемлемо для процесса сушки хлопковой и смесовой пряжи) прочность пленки, приготовленной по известному способу, с увеличением температуры изменяется, что свидетельствует о различном протекании процесса самосшивки. При этом прочность пленки, приготовленной по предлагаемому составу, практически одинакова. Состав обеспечивает хорошую растворимость пленки шлихты независимо от температуры сушки, при этом пленка имеет практически 100%-ную растворимость, что на 27,1 абс.% лучше, чем у прототипа. Ошлихтованная пряжа имеет

хорошую эластичность, при этом у нее в среднем на 20,3% большее разрывное удлинение, чем у прототипа. Ошлихтованная предлагаемым составом пряжа имеет, в среднем, большие разрывную прочность на

9,6% и стойкость к истиранию на 22,6%. За счет улучшения технологических свойств шлихты и ошлихтованной пряжи получено снижение обрывности основных нитей на ткацком станке в среднем на 24,4%.

Формула изобретения

Шлихта для пряжи, содержащая акриловый сополимер, антивспениватель и воду, отличающаяся тем, что, с целью повышения технологических свойств шлихты и пряжи шлихта содержит в качестве акрилового сополимера соединение, нейтрализованное на 60-100 % аммиаком или едким натром и включающее 28-45 мас.% звеньев бутилового эфира акриловой кислоты, 54-70 мас.% звеньев метакриловой кислоты и 0,5-2,0 мас.% звеньев диметакри- лового эфира этиленгликоля при следующем соотношении компонентов, мас.%: Акриловый сополимер1-10

Антивспениватель0,01-0,10

ВодаОстальное

с

а

6,156,05

15,215,0

182,8218,8

16,513,5

4,56,0

20102963

0,310,23

Хлопок (67%) ПЭФ (33%)

Сорочечная ткань П-125-2 Б-8

6,15,810,0

15,214,87,2

210,5199,3140,2

14,915,311,8

6,05,83,2

2800269Ь680

10,1

7,2

165,6

11,0

10,1

7,2

164,2

11,5

4,03,9

1250 1209

0,25 0,263 0,80,67 0,69

14,0Хлопок 7,5

10,03,02,9

7,220,220,0

160,0266,2308,5

11,811,810,8

3,94,35,8

112914021750

0,700,100,08

Вис козно-штапел ьная 20

-J

сл л & л

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлихта для комплексных нитей и пряж из натуральных и химических волокон | 1984 |

|

SU1201380A1 |

| Шлихта для комплексных химических нитей | 1985 |

|

SU1317052A1 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1752834A1 |

| Шлихта для хлопчатобумажнойпРяжи | 1979 |

|

SU821604A1 |

| Состав для шлихтования химических нитей | 1977 |

|

SU681135A1 |

| Состав для шлихтования полиэфирных комплексных нитей | 1989 |

|

SU1627610A1 |

| Композиция для шлихтования целлюлозосодержащей пряжи расплавом | 1987 |

|

SU1622466A1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНЫХ ОСНОВ | 1996 |

|

RU2129178C1 |

| Шлихта для текстильных нитей и пряж | 1979 |

|

SU1023014A1 |

| Способ шлихтования химических нитей | 1981 |

|

SU1015019A1 |

Сущность изобретения: шлихта для хлопчатобумажной пряжи содержит 1-10 мас.% акрилового сополимера, нейтрализованного на 60-100% аммиаком или едким натром, включающего 28-45 мас.% звеньев бутилового эфира акриловой кислоты, 54-70 мас.% звеньев метакриловой кислоты и 0,5-2,0 мас.% звеньев диметйлового эфира этиленгликоля, 0,01-0,10 мас.% антивспени- вателя и остальное - вода. Компоненты шлихты перемешивают при 60°С. 2 табл.

| Способ выделения ударных процессов из динамических нагрузок | 2019 |

|

RU2714897C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| 0 |

|

SU323484A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-07-07—Публикация

1990-01-18—Подача