Изобретение относится к текстильной промышленности и может быть использовано для шлихтования хлопчато- бужной основной пряжи в процессе ее подготовки к ткачеству. Известен способ получения шлихтующих препаратов на основе производных полиакрилоиитрила ЈЛ . Известная шлихта не обеспечивает комплекса свойств пряжи из-за чрезмерной жест- кости пленки и высокой гигроскопичности .

Известна шихта для текстильных нитей и пряж, содержащая акриловый сополимер на основе алкилакрилата и аммониевой соли акриловой кислоты и кремкийорганичеекую добавку - производные этаноламиносилана 2J. , i Недостатком известной шихты явля-- ется то, что она рекомендуется для

химических нитей: ацетатных, поли- эфирньвс, полиамидных и натурального мелка. При шлихтовании хлопчатобумажных пряж известная шлихта не получила применения вследствие невысоких показателей ошлихтованной пряжи и сложности ее расшлихтовки.

Наиболее близкой к изобретению является шлихта зГ| для комплексных нитей и пряжи, содержащая акриловый сополимер на Основе солей метакрило- вой кислоты и полиакрилонитрила, а также кремнийорганическую добавку полисилоксан и воду при следующем со-1- отнооении компонентов, мас.%:

Акриловый сополимер 3,0-10.0 Добавка0,1-0,5

ВодаОстальное /

Известная шихта не обеспечивает i высокие Аизико-мехакические характе

Di

ГО 00

17

оистики ошлихтованной хлопчатобумаж- ной пряжи вследствие неравномерного ее распределения в поперечном сечении пряжи, то есть не оптимальной структуры приклея. Б отличие от комплексных химических нитей хлопчатобумажная пряка, ошлихтованная известной олихтой, перерабатывается в ткачестве с показателями обрывности, превышающими средние значения.

Цель изобретения - повышение физико-механических характеристик ошлихтованной пряки и ее перерабатывающей способности в ткачестве.

Предлагаемая шлихта для хлопчатобумажной пряжи, содержащая акриловый препарат на основе полиакрилонитрила, кремнийорганическую добавку и воду, в качестве акрилового препарата содержит смесь полиакрилонитрила (натриевой соли) и полиакриламида, взятых в массовом соотношении (2,2-6,8):1, а в качестве кремнийорганической добавки - алюмометилсиликонат натрия при следующем соотношении компонентов мас.%: .

Указанный акриловый препарат 0,85-2,9 Агаомометилсиликонат натрия0,05 - 0,2

ВодаОстальное

, В предлагаемой шлихте повышение физико-механических характеристик пряжи достигается за счет применения35 смеси полиакрилонитрила с полиакрил- амидом только при определенном их массовом соотношении, а именно (2,2- 6,8):1. В указанном диапазоне разрыв2S

40

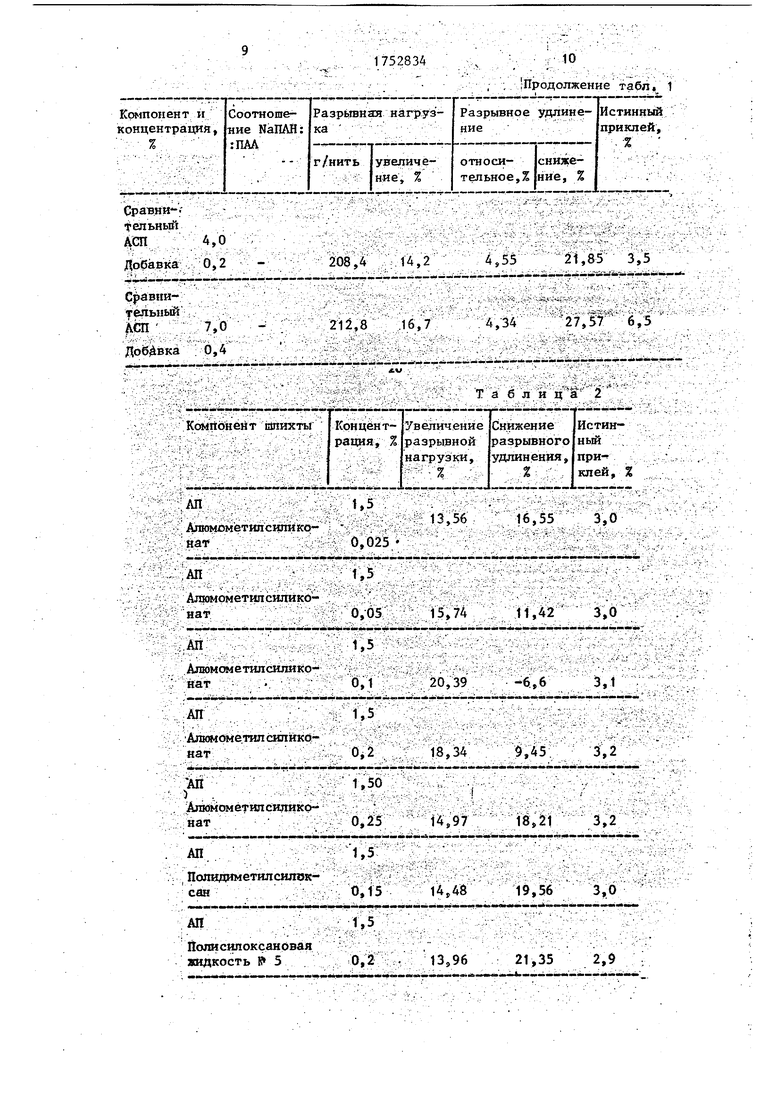

ная нагрузка и удлинение ошлихтованной пряжи заметно превышают ее показатели для каждого из компонентов в отдельности, то есть не равны суммарному воздействию компонентов (см. табл. 1).

ic линейной плотности 18,5-41 текс и обеспечивается низкая обрывность на ткацких станках типа АТПР или СТБ. Олихта удобна в приготовлении и применении, имеет оптимальные реолб; Компоненты шлихты.

Полиакрилонитрил - продукт гголиме- ризации нитрила акриловой кислоты. Водорастворимые полимеры акрилонитри- 50 гические свойства, образует на пряже ла, в частности его натриевые соли,прочную и эластичную пленку и легко

получают омылением сильной щелочью при 90-95°С в течение 1-2 ч или в приудаляется из ткани при расшйихтовхе.

Изобретение иллюстрируется следую щими примерами.

сутствии первичных алифатических спир- гов при температуре 150-180°(J и дав- 55 Ленин 12-14 атм (с катализатором). Водный 25Ј-ный раствор натриевой соли полиакрилонитрила - светло-коричневая жидкость с вязкостью 10 Па«с при 20 С.

Лолиакриламид - продукт омыления полиакриловой кислоты в технической серной кислоте с последующей нейтрализацией. Представляет собой стекловидный высоковязкий гель, растворимый в воде, с мол.м. 1,5 MO -SvlO 6 (ТУ 6-01-1049-81).

Алюмометилсиликонат натрия пред0

5

0

35

ставляет собой метилсиликонат натрия со связанным алюминием. Устойчив в широком диапазоне рИ, применяется в грязеотталкивающей отделке тканей (ТУ 6-02-700-72).

Приготовление шлихты осуществляют следующим образом.

Необходимое количество полиакрил- амида размешивают в холодной воде (возможно добавление щелочи 0,10,2 г/л) и подогревают до 40-60°С при постоянном перемешивании. Затем вводят соответствующее количество натриевой соли полиакрилонитрила в виде 25%-ного раствора, выдерживая S соотношение компонентов 1:(2,2-6,8). После добавления 0,05-0,2% алюмометил- силиконата натрия шлихту подогревают до 70-75°С, тщательно перемешивая в- течение 10-15 мин, после чего шлихта готова к применению. Для хлопчатобумажной пряжи средней линейной плот- ; ности других целевых добавок не требуется, но при необходимости можно вводить, например, пеногаситель или антистатик.

Концентрация акрилового препарата определяется типом перерабатываемой пряжи (например пневмомеханического, кольцевого прядения, кручения), ее

30

линейной плотностью, а также испольч зуемым шлихтовальным и ткацким обо-, рудованием. В предлагаемом диапазону концентраций достигается технологи- , чески необходимый приклей для пряжи

линейной плотности 18,5-41 текс и обеспечивается низкая обрывность на ткацких станках типа АТПР или СТБ. Олихта удобна в приготовлении и применении, имеет оптимальные реолбгические свойства, образует на пряже прочную и эластичную пленку и легко

удаляется из ткани при расшйихтовхе.

Изобретение иллюстрируется следую - щими примерами.

Йпихтование хлопчатобумажной пря- жи 20 текс осуществляют на лаборатор ном шлихтовальном устройстйе при следующих параметрах шлихтования: темпер ратура шлихты 75°С, давление отжима

517

2,3 кг/см, скорость шлихтования 12,8 м/мин и температура сушки 140°С В примерах изменяют концентрацию акрилового препарата и массовое соотношение натриевой соли полиакрилонит рила и полиакриламида. Для сравнения используют шлихту на основе акрилового сополимера соли метакриловой кислоты и акрилонитрила с к емнийор- ганической добавкой, а также каждый из компонентов предлагаемой шлихты - натриевую соль полиакрилонитрила и полиакриламид - в отдельности.

В ошлихтованной пряже определяют разрывную нагрузку и удлинение на разрывной машине РМ 3-1 по стандартной методике, и истинный приклей методом расшлихтовкио

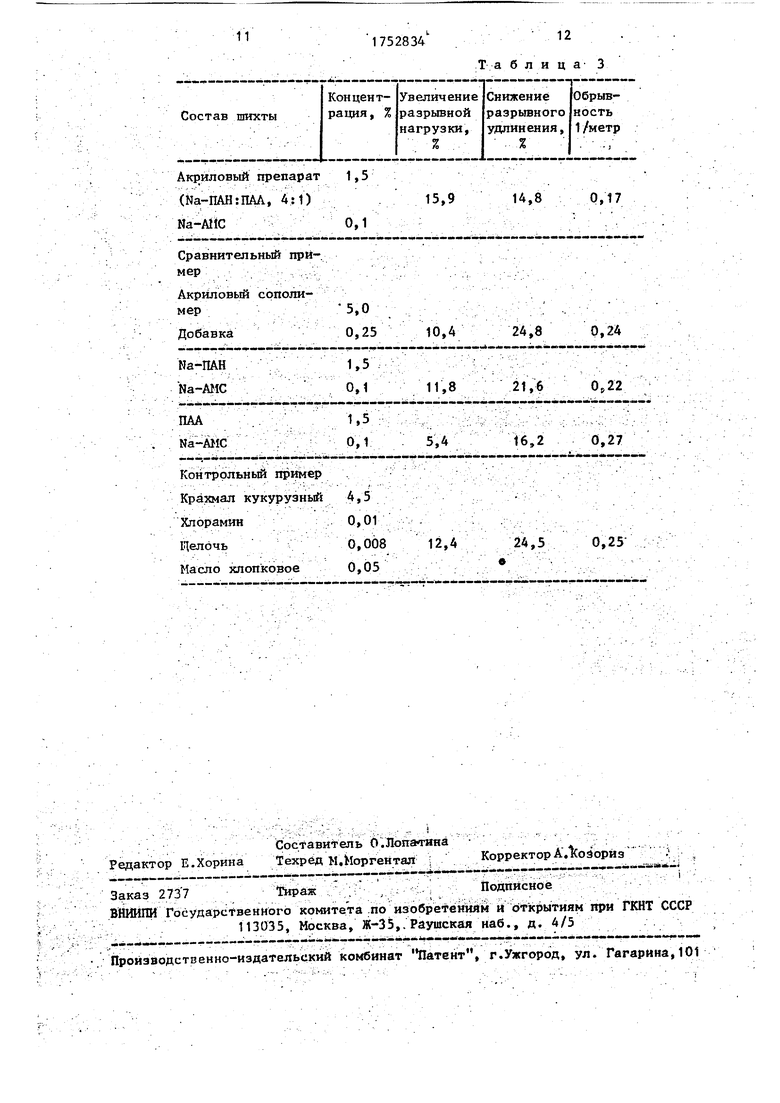

Состав шлихты и результаты йспыта ний приведены в табл. 1, где обозначены:, . . ,

АЛ - акриловый препарат,

Na-ПАН - натриевая соль полиакрилонитрила ,

ПАА - полиакриламид,

Na-AlIC - алюмометилсиликонат натрия,

АСП - акриловый сополимер (прототип) .

При анализе данных исходили из требований, предъявляемых к ошлихтованной хлопчатобумажной основной пря- же средней линейной плотности, а. именно увеличение разрывной нагрузки не менее 15% и снижение разрывного удлинения не более 25% (ОСТ 17-362- 85). На основания этого из данных табл. 1 видно, что требуемые физико;механическиё характеристики пряжи . обеспечиваются при концентрациях акрилового препарата 0,85-2,9% и соот|нбшенйи натриевой соли пойлакрилонйт рила и полиакриламида (2,2-6,8):1. illpa этом разрывная нагрузка и удли

10

15

0

нение пряжи в указанных диапазонах значительно превышают показатели щи жи, ошлихтованной чистой натриевой солью полиакрилонитрила или полиак- , риламидом при тех же концентрациях, так же как и показатели пряжи, ошлихтованной акриловым сополимером согласно прототипу. Таким образом, предлаг а ёмые соотношения компонентов шлихты и концентраций являются оптимальными.

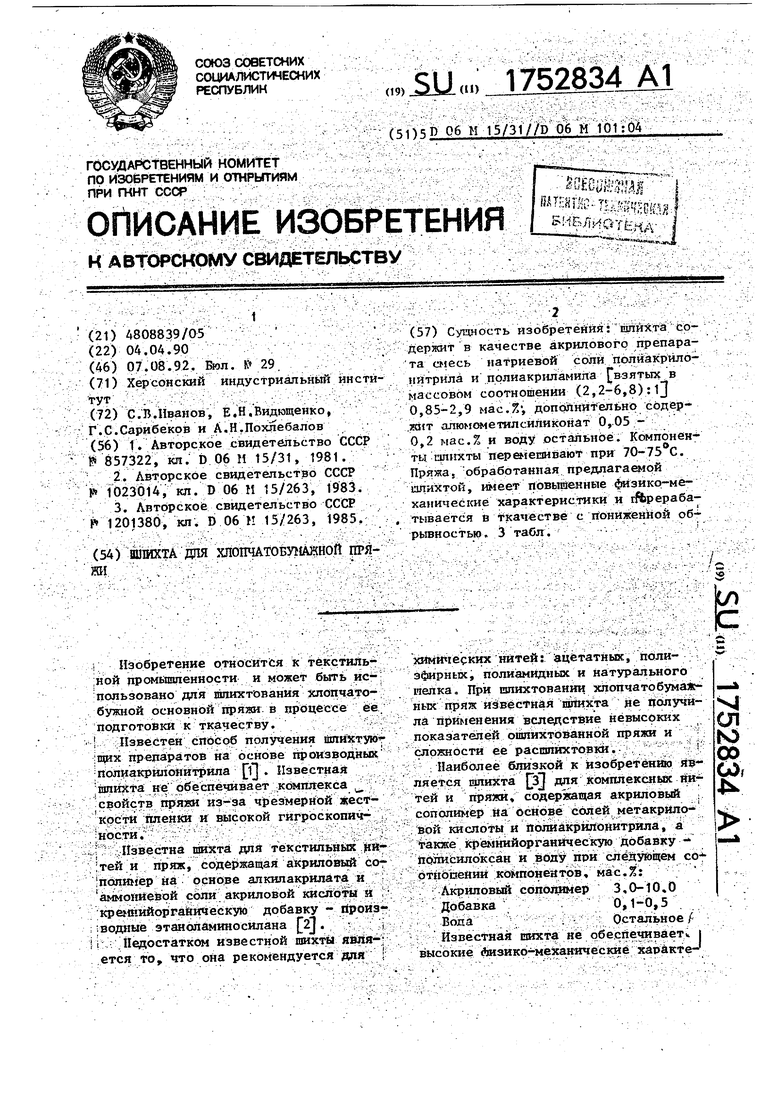

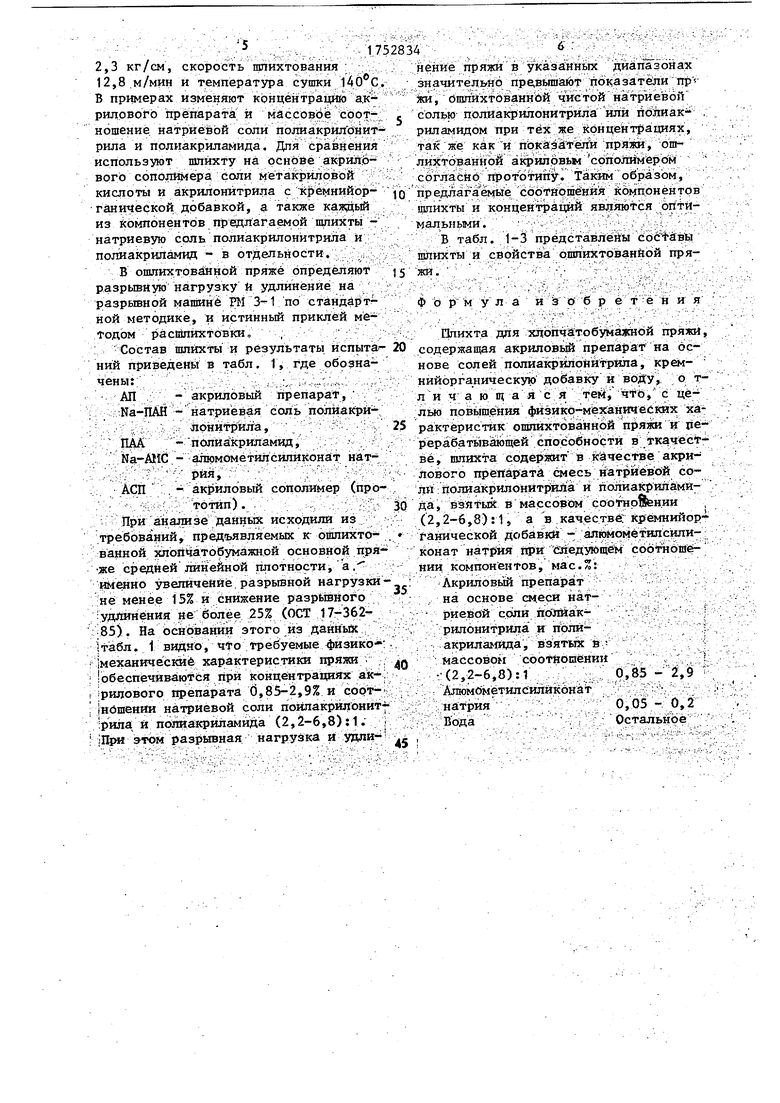

В табл. 1-3 представлены составы шлихты и свойства ошлихтованной пряжи.

Формула изобретения

Шлихта для хлопчатобумажной пряжи, содержащая акриловый препарат на основе солей полиакрилонитрила, крем- нийорганическую добавку и воду, о т- личающаяся тем что, с целью повышения физико-механических характеристик ошлихтованной пряжи и перерабатывающей способности в ткачестве, шлихта содержит в качестве акрилового препарата смесь натриевой соли полиакрилонитрила и полиакрилами- 0 да, взятых в массовом соотношении

(2,2-6,8): 1, а в качестве: кремнийор- ганической добавки - алюмометилсиликонат натрия при следующем соотношении компонентов, мас.%: Акриловый препарат на основе смеси натриевой соли полиак- -. рилонитрила и полиакриламида, взятых в массовом соотношенииI

(2,2-6,8):10,85 - 2,9

Алюмометилсиликонат натрия0,05 - 0,2

ВодаОстальное

5

5

0

Таблица 1

1752834

.:.,; ,.io ;

; -, Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлихта для пряжи | 1990 |

|

SU1745795A1 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1808893A1 |

| СОСТАВ ДЛЯ ШЛИХТОВАНИЯ ХЛОПЧАТОБУМАЖНЫХ ОСНОВ | 1996 |

|

RU2129178C1 |

| Способ приготовления шлихты для хлопчатобумажной пряжи | 1990 |

|

SU1821503A1 |

| Шлихта для комплексных нитей и пряж из натуральных и химических волокон | 1984 |

|

SU1201380A1 |

| Способ шлихтования химических нитей | 1981 |

|

SU1015019A1 |

| Композиция для шлихтования целлюлозосодержащей пряжи расплавом | 1987 |

|

SU1622466A1 |

| ШЛИХТА ДЛЯ НИТЕЙ ИЗ НАТУРАЛЬНЫХ И ИСКУССТВЕННЫХ ЦЕЛЛЮЛОЗНЫХ ВОЛОКОН | 2007 |

|

RU2337196C1 |

| СПОСОБ ШЛИХТОВАНИЯ НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ ПРЯЖИ | 1991 |

|

RU2028398C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШЛИХТЫ ДЛЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕЙ ПРЯЖИ | 2001 |

|

RU2206651C2 |

Сутцность изобретения: шлихта содержит в качестве акрилового препарата смесь натриевой соли полиакрило- нитрила и полиакриламила взятых в массовом соотношении (2,2-6,8):1J 0,85-2,9 мас.%1, дополнительно содержит апюмометилсиликонат 0,05 - 0,2 мас.% и воду остальное. Компоненты сшихты перемешивают при 70-75 С. Пряжаs обработанная предлагаемой шлихтой, имеет повышенные физико-механические характеристики и гЙ рераба- тывается в ткачестве с пониженной обрывностью. 3 табл.

АЛ .:.. ,: .::-;. :.;

Полисилоксановая жидкость № 5..

ТА 6 л и ц;:1г : 2

1,5

0,2 . 13,96

21,352,9

11

Контрольный пример

Крахмал кукурузный4,5

Хлорамин0,01

Щелочь0,008

Масло хлопковое0,05

1752834

12 Таблица 3

12,4

24,5

0,25

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-08-07—Публикация

1990-04-04—Подача