I Изобретение относится к текстц.пь ной промышленности, а именно к хими ческой технологии шлихтования натуральных и химических нитей и пряж перед ткачеством. Цель изобретения - улучшение пе рерабатывающей способности нитей и пряж в ткачестве. Используе1фш в составе предлагаемой шлихты сополимер ПЭМ получают в результате радикальной сополиме-ризации метакриловой кислоты, акри лонитрила и диенового мономера-пи- перилена в водной среде в режиме са моэмульгирования в кислой среде с предварительной нейтрализацией части метакриловой кислоты. Количественное содержание моно- мерных звеньев в сополимере практически соответствует содержанию исходных мономеров в смеси, так как степень превращения мономеров в про цессе полимеризации составляет х100%. Степень нейтрализации (омыления) непредельной кислоты во всех случаях составляет . Наличие в макромолекуле сополимера ПЭМ большого количества гидрофильных и гидрофобных функциональных групп и типов связей является предпосылкой для повьшенной адгезии шлихты к текстильным нитям различно химической природы, что позволяет значительно улучшить перерабатывающую способность ошлихтованных нитей в процессе ткачества. Кроме того, присутствие гидрофобного диенового компонента в акри ловом сополимере оказывает существенное модифицирующее действие на .свойства акрилатного сополимера, Во первых, этот компонент способствует повышению адгезии к гидрофобным синтетическим нитям, например полиэфирным, во-вторых, он-дает возмож- ность устранить такой существенный недостаток акриловых шлихт, обуслов ленный их повышенными гидрофильными свойствами, как липкость в услови ях большой относительной влажности ткацких цехов, а также позволяет ис ключить процесс последующего вощени основы. с помощью изменения содержания диенового мономера можно регулировать зластичность заищтной пленки шлихты, в частности уменьшить ее хрупкость, которая присуща пленкам 802 из известных акриловых полимеров, на пример из полиакриловой кислоты. Используемый для приготовления шлихты водный раствор сополимера ПЭМ получают следующим образом. Пример 1. В реактор из нержавеющей стали с пропеллерной ме- шалкой емкостью 1,2 м загружают 600 кг обескислороженной водной Аа- зы, содержащей 7,2 кг едкого калия (степень нейтрализации метак- риловой кислоты вЭТОМ случае составляет 10%) и 4 кг персульфата калия. Затем в реактор подают смесь из технических мономеров, состоящую из 110 кг метакриловой кислоты (МАК), 30 кг акрилонитрила (НАК), 60 кг пиперилена (ПП) и 2 кг регулятора дипроксида. Процесс полимеризации проводят при бО-УО С, причем за 18 ч степень превращения мономеров составляет практически 100%. . Затем в реактор вводят 325 кг 20%ного раствора едкого калия до полной нейтрализации карбоксильных групп калиевой щелочью. При этом латекс превращается в водный раствор сополимера. Процесс нейтрализации щелочью проводят 2 ч при 70 С. Следы мономера и примеси отдувают из полученного раствора под вакуумом при 70 С 1-2 ч до содержания акрилонитрила 1 0,05%. Готовый водный раствор сополимера ПЭМ с сухим остатком 20-25% разливают из реактора в тару. Данные элементного анализа. Сополимер для анализа коагулируют из раствора раствором серной кислоты, промывают водой и сушат под вакуумом. Состав сополимера определяют следующим образом: связанный акрилонитрил по содержанию азота, определенного методом Кьельдаля. Содержание нитрила акриловой кислоты (НАК) по примеру 1 составляет 15%. Связанный диен определяют методом ИК- спектроскопии по калибровочным графикам, по интенсивности полос поглощения 980 и 1630 см , Содержание пиперилена (ПП) в сополимере в данном случае составляет 30% (tl,5%). Содержание непредельной кислоты определяют расчетным путем по разности или потенциометрическим титрованием спиртовой щелочью раствора сополимера в ДМФА. Содержание метакриловой кислоты (МАК) для данного примера составляет 55% (44%).

3

Молекулярная масса сополимера зависит в основном от содержания регулятора дипроксида. Молекулярную массу определяют методом светорассеяния в растворе диметилформамида. Для данного примера она составляет 105000.

Предлагаемая шлихта обладает хорошими поверхностно-активными своствами. Поверхностное натяжение 3%- ного водного раствора сополимера ПЭМ составляет ЗО-АА мН/м, что является предпосьткой для хорошего смачивания поверхности текстильной нити, содержащей жировой замасливающи агент.

В процессе шлихтования смываемый с нитей и пряж замасливатель накаплвается в шлихтовальной ванне и сополимер ПЭМ будучи хорошим эмульгато- ром, препятствует осаждению жира и загрязнению нитей основы.

Сополимер ПЭМ обладает высокими

собственными антистатическими свойствами, позволяющими устранить процесс электризуемости искусственных и синтетических нитей и пряж в процессе ткачества.

Кроме того, одним из существен|ных преимуществ шлихты является отсутствие неприятного запаха, который присущ большинству акриловых шшхт.

Так как сополимер ПЭМ обладает хорошими эмульгирующими свойствами, то в процессе перемешивания он захватывает и стабилизирует пузырьки воздуха, что вызьшаёт процесс пено- образования.

Для устранения процесса пенообра зования в композицию для шлихтования введен антивспениватель БА, (ТУ-6-17-07-31-76).

Антивспениватель БА широко известен в текстильной промьшшенности и представляет собой смесь 90 мас.% пропанола Б 400 АН на основе соединения формулы C HjOCCjH jO)jH, 5 мас.% ксилана О на основе смеси соединений формулы: (R;RSiO)n , где R - С,-С -алкил, R- Н, п 2-5 и 5 мас.% синтано- ла ДТ2 на основе смеси соединений формулы CpHj,)H, где ш 2 п 10-13.

Пример 2. 4 мас.% сополимера ПЭМ с мол.мае. 105000, полученного при мольном соотношении мо

3804

номеров МАК : НАК : ШТ 49,8:18,5: :31,7, разводят в 80 мас.% воды, добавляют 0,1 мас.% антивспенивате- ля БА, затем добавляют остальное количество воды до 100 мас.%, перемешивают 10-15 мин до получения гомогенного раствора и нагревают до 58-60 С.

Полученным раствором шлихтуют основу из хлопчатобумажной пряжи 54/2 арт. 9262 на шлихтовальной машине ШЕЛ-7-180 с контактным способом сявки ошлихтованной np5UCH при температуре сушильиыж барабанов по зонам: I - IpOc, II - III - .

Переработку ошлихтованной основы осуществляют на станке АТПРВ-160

Результаты переработки приведены в табл.. .

Пример 3.3 мас.% сополимера ПЭМ с мол. массой 65000, по- ., лученного при мольном соотношении мономеров МАК : НАК : ПП 68,0: ,9:18,1, разводят в 80 мас.% воды, добавляют 0,3 мас.% антивспенивателя БА, затем до1ЛИБают остальное количество воды до 100 мас.%, перемешивают и нагревают до 58-бО С

I

Полученным раствором шлихтуют основу из вискозных комплексныЗс нитей 22,2 текс на машинах ШБ-155-И с контактным способом сушки по зо- нам: I - , II - , III - 86°С

Переработку ошлихтованной основы осуществляют на станке ТВ-160.

Результаты переработки приведены в табл. 1.

Пример 4.8 мае.% сополимера ПЭН с мол.мае. 65000, полученного при мольном соотиошенин мономеров МАК : НАК : m - 50,2:34,0:15, разводят в 80 мас.% воды и готовят далее как в примере 3.

Полученным раствором шлихтуют основу из ацетатных комплексных нитей 11,1 текс по примеру 3.

Ошлихтованную основу перерабатывают на станке П-125 Z-A8.

Результаты переработки приведены в табл. I.

Пример 5. 10 мае.% сополюмера ПЭМ с мол.мае. 12000, полученного при мольном соотношении МАК:НАК: :Ш1 51,4:20,4:31,8, разводят в 80 мас.% воды, затем добавляют 0,5 мас.% антивепенивателя БА и недостающее по расчету количество во ды до 100 мас.%. Далее готовят шлихту как в примере 3.

Полученным раствором шлихтуют из полиэфирных комплексных пктей, текстурированных, 12,5 тёкс на шлихтовальной машине ШБ-155 И с тем пературой сушильных барабанов по зонам: I , II - ПО°С, III бОС.

Переработку ошлихтованной основы осуществляют на станке П- 25-ZA8.

Результаты переработки приведены в табл. 1.

Пример 6. (с использованием шлихты - прототипа), 8 мас.% сополи- мера метакриловой кислоты, частично нейтрализованной NaOH, акрилонитрила и акриламида, полученного при мольном соотношении мономеров 56,0:27,0: :17,0 с молекулярной массой 65000, растворяют в необходимом количестве воды (обп(ИЙ объем готовой шлихты - 100 л) при постоянном перемеишвании и нагревании до 58-60 С.

Полученным раствором шлихтуют основу из ацетатных комплексных нитей 11,1 текс по примеру 3.

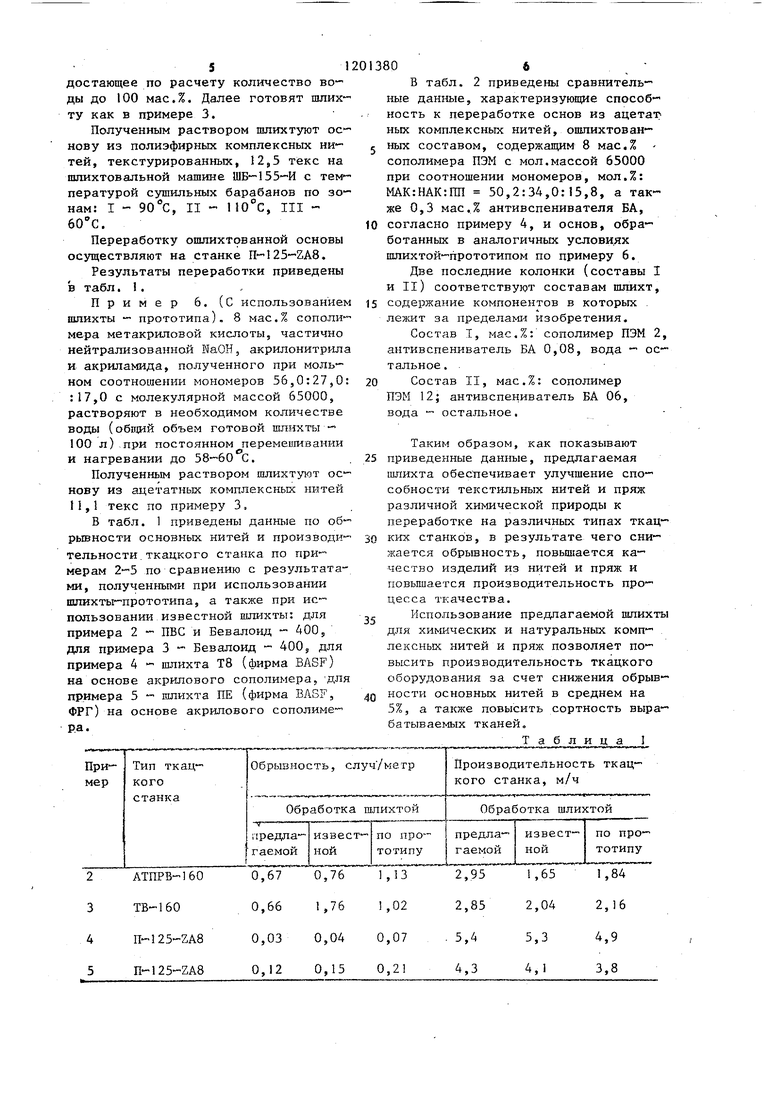

В табл. 1 приведены данные по обрьшности основных нитей и производительности, ткацкого станка по примерам 2-5 по сравнению с результатами, полученными при использовании шлихты-прототипа, а также при использовании , известной шлихты: для примера 2 - ПВС и Бевалорщ - 400, для примера 3 - Бевалоид - 400, для примера 4 - шлихта Т8 (фирма BASF) на основе акрилового сополимера, для примера 5 - шлихта ПЕ (фирма BASF, ФРГ) на основе акрилового сополимера.

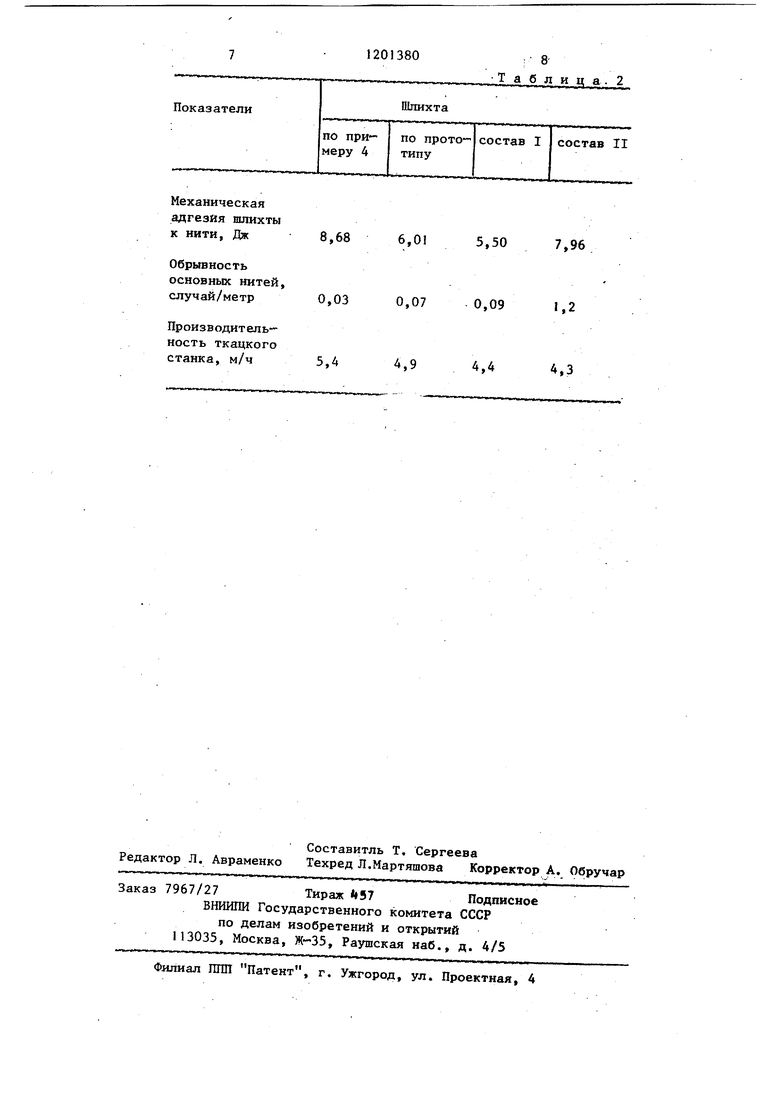

В табл. 2 приведены сравнительные данные, характеризующие способность к переработке основ из ацетатных комплексных нитей, ошлихтован- ных составом, содержащим 8 мас.% сополимера ПЭМ с мол.массой 65000 при соотношении мономеров, мол.%: МАК:НАК:Ш1 50,2:34,0:15,8, а также 0,3 мас.% антивспенивателя БА, согласно примеру 4, и основ, обработанньк в аналогичных условиях шлихтой-прототипом по примеру 6.

Две последние колонки (составы I и II) соответствуют составам шлихт, содержание компонентов в которых . лежит за пределами изобретения.

Состав I, мас.%: сополимер ПЭМ 2, антивспениватель ВА 0,08, вода - остальное.

Состав II, мас.%: сополимер

ПЭМ 12; антивспениватель БА 06, вода - остальное.

Таким образом, как показывают 5 приведенные данные, предлагаемая шлихта обеспечивает улучшение способности текстильных нитей и пряж различной химической природы к переработке на различных типах ткац- ких станков, в результате чего снижается обрывность, повьш1ается качество изделий из нитей и пряж и повьшается производительность процесса ткачества.

Использование предлагаемой шлихты для химических и натуральных комп- . лексных нитей и пряж позволяет повысить производительность ткацкого оборудования за счет снижения обрывности основных нитей в среднем на 5%, а также повысить сортность вырабатываемых тканей.

Таблица 1

8,68 6,01

0,03

5,4

5,50

7,96

0,07 0,09

1,2

4,9

4,4

4,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлихтующая композиция для обработки полиэфирных комплексных нитей | 1987 |

|

SU1514853A1 |

| Шлихта для пряжи | 1990 |

|

SU1745795A1 |

| Состав для шлихтования полиэфирных комплексных нитей | 1989 |

|

SU1627610A1 |

| Шлихта для комплексных химических нитей | 1985 |

|

SU1317052A1 |

| Состав для шлихтования химических нитей | 1977 |

|

SU681135A1 |

| Шлихта для хлопчатобумажной пряжи | 1990 |

|

SU1752834A1 |

| Шлихта для текстильных нитей и пряж | 1979 |

|

SU1023014A1 |

| Способ шлихтования химических нитей | 1981 |

|

SU1015019A1 |

| Шлихта для пряжи из смеси полиэфирных и целлюлозных волокон | 1980 |

|

SU953047A1 |

| Шлихта для натуральных и химических нитей и пряж | 1982 |

|

SU1104939A1 |

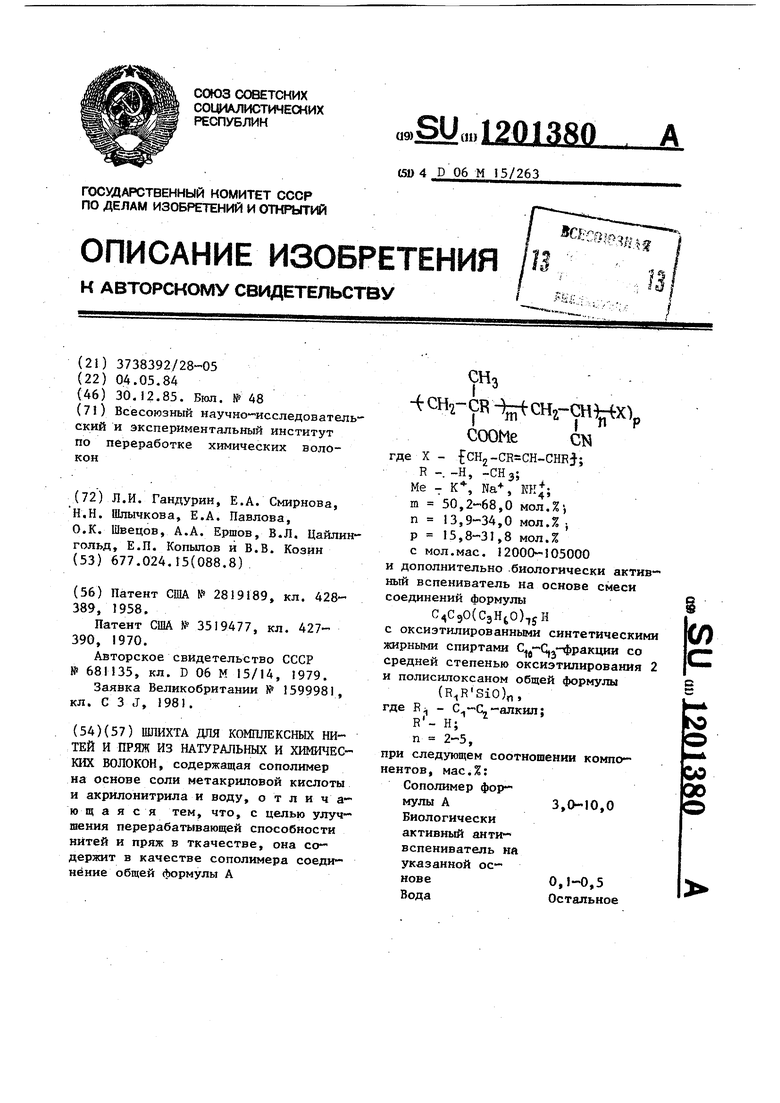

ШИХТА ДЛЯ КОМПЛЕКСНЫХ НИТЕЙ И ПРЯЖ ИЗ НАТУРАЛЬНЫХ И ХИМИЧЕСЮК волокон, содержащая сополимер на основе соли метакриловой кислоты и акрилонитрила и воду, о т л и ч а- ю щ а я с я тем, что, с целью улучшения перерабатывающей способности нитей и пряж в ткачестве, она содержит в качестве сополимера соединение общей формулы А Шз Чсн2-св- снг--сн х)р СООМе ш где X - fCH2-CR CH-CHRj; R - -Н, -СНз; Me - К, Na, m 50,2-68,0 мол.%, п 13,9-34,0 мол.% i р 15,8-31,8 мол.% с мол.мае. 12000-105000 и дополнительно .биологически активный вспениватель на основе смеси соединений формулы С4С90(СзН40)-,5Н (П С с оксиэтилированными синтетическими жирными спиртами С,.-Ц,-фракции со средней степенью оксиэтилирования 2 и полисилоксаном общей формулы (R RSiO), где R - .-алкш1; R- Н; п 2-5, при следующем соотношении компонентов, мас.%: Сополимер фор3,0-10,0 мулы А Биологически активный анти- вспениватель на указанной ос0,1-0,5 нове Вода Остальное

| Установка гидроочистки средних дистиллятов | 2023 |

|

RU2819189C1 |

| ЦИФРОВОЙ АНАЛИЗАТОР СПЕКТРА Б РЕАЛЬНОМ МАСШТАБЕ ВРЕМЕНИ | 1972 |

|

SU428389A1 |

| Патент США Ь 3519477, кл | |||

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ ЗАПОМИНАЮЩЕЕ УСТРОЙСТВО | 1971 |

|

SU427390A1 |

| Состав для шлихтования химических нитей | 1977 |

|

SU681135A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Коммутатор | 1987 |

|

SU1599981A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1985-12-30—Публикация

1984-05-04—Подача