Изобретение относится к строительству тоннелей метро и других подземных сооружений.

Известен способ возведения бетонных крепей в капитальных горных выработках по авт.св. № 417570, заключающийся в том, что бурят дренажные шпуры и затем наносят бетонную смесь на стенки выработки. Недостатками известного способа являются большая трудоемкость работ, связанная с необходимостью подачи бетона в тоннель с последующим его транспортированием по тоннелю к забою и подачи в опалубку. Особенно сложно бетонировать СРОД в плане подачи бетона вверх, его уплотнения там. При этом происходит его разбрызгивание, что ухудшает условия работы. Кроме того, сцепление набрызг бетона с поверхностью породы происходит только в том случае, если порода сухая или мало обводненная. Способ не предусматривает уплотнение бетона, поэтому его можно использовать (и авторы

рекомендуют) для противофильтрационно- го экрана, а не для крепления тоннеля.

Известен способ бетонирования,обделок тоннелей по авт.св. Ms 929856, реализуемый бетоноукладчиком специальной конструкции, сущность которого заключается в том, что бетон с поверхности подают в тоннель, где транспортируют к месту бетонирования, и уже бетоноукладчик специальной конструкции по наклонным направляющим со скипом, одни концы которых шарнирно закреплены на боковых секциях, а другие посредством катков опираются на платформу, подает бетон в требуемую точку опалубки.

Недостаток известного способа - большие трудозатраты, связанные со спуском бетона в тоннель и транспортировкой его по тоннелю. Для обеспечения этих операций необходимы капитальные затраты. Непосредственно операция по возведению опалубки сопряжена с использованием

2 сл ю сл го

сложных и дорогостоящих бетоноукладчиков.

Наиболее близок к предлагаемому способ нагнетания закрепляющих растворов за тоннельные обделки по авт.св. № 929857, включающий бурение с дневной поверхности скважины, в которую вводят трубопровод, причем нагнетательные скважины бурят попарно, диаметрально располагая относительно друг друга по длине обделки. При этом на самой высокой отметке свода бурят сливные скважины для контроля полноты заполнения пустот за обделкой. Способ не обеспечивает подачи бетонной смеси, содержащей твердые фракции (щебень), а также не содержит операцию по уплотнению, поэтому он не может быть использован для возведения монолитной обделки,

Недостатками известного способа также являются: а) использование напорно-транс- портного трубопровода и оборудования для создания напора; б) необходимость предварительного возведения обделки в тоннеле; в) сложность попадания с поверхности в требуемую точку за обделкой; г) необходимость бурения обделки для проходки сливных скважин.

Цель изобретения - упрощение работ при повышении производительности.

Это достигается за счет того, что в тоннеле монтируют арматуру и опалубку, заполняют полость за опалубкой бетоном по трубопроводу через скважину с поверхности, скважину проходят снизу вверх сквозь опалубку, в которую устанавливают трубу, и подают бетон по трубе за опалубку. При этом по мере увеличения высоты обделки высоту бетоновода уменьшают на высоту тоннеля. Такое выполнение операций позволяет располагать устье скважины в месте, куда необходимо подавать бетон, и возводить монолитную опалубку, исключив при этом транспортирование бетона в горизонтальном направлении по тоннелю и его уплотнение.

Целесообразно уменьшать высоту бетоновода извлечением трубы и перестановкой вверх лотка. Такая операция позволяет подавать бетон на разную высоту тоннеля, не применяя при этом сложную технику.

Целесообразно лоток закреплять к трубе на высоте, соответствующей высоте тоннеля. При этом для уменьшения высоты бетоновода лоток поворачивают вокруг нижнего торца трубы. Такие операции позволяют упростить подачу бетона в различные точки тоннеля.

Целесообразно поворачивать лоток в двух плоскостях вокруг продольной оси тоннеля и вокруг вертикальной оси трубы. Такое выполнение операций позволяет упростить перестановки для смены места подачи бетона в опалубку,

Бетоновод для реализации способа возведения монолитных обделок тоннелей, содержащий трубу и лоток, выполнен на вертикальном участке с отражателями, установленными со смещением друг относи0 тельно друга вдоль трубы. Такое выполнение конструкции бетоновода обеспечивает реализацию предложенного способа возведения монолитных обделок за счет исключения его расслоения.

5 Целесообразно лоток выполнять составным, по крайней мере из двух элементов, с возможностью продольного смещения друг относительно друга. Такое выполнение конструкции позволяет, используя одно обору0 дование, подавать бетон в разные точки тоннеля, что повышает производительность, т.к. не нужно переналаживать оборудование.

Целесообразно устанавливать лоток на

5 трубе с возможностью поворота относительно последней. Такое выполнение бетоновода позволяет подавать бетонную смесь на противоположные стенки тоннеля.

Относительно существенности предло0 женных признаков.

В предложенном техническом решении используется совокупность признаков, обеспечивающая решение поставленной задачи, поэтому разделение на отдельные

5 признаки нецелесообразно. Нам не известно техническое решение, которое содержало бы такую совокупность признаков.

Однако проведем сравнительный анализ отдельных признаков.

0 Признак: снизу вверх опалубки проходят сквозную скважину уплотнением ее стенок. Проходка скважин уплотнением грунта осуществляется пневмопробойником. Однако до настоящего технического решения про5 -ходка скважин пневмопробойниками снизу вверх не осуществлялась. Не осуществлялась проходка сквозных скважин сквозь опалубку. Эти операции позволяют устье скважины разместить в месте, куда необходимо пода0 вать бетон. Кроме того, использование пневмопробойников для этой операции обеспечивает проходку скважины в стесненных условиях непосредственно у забоя. Проходка скважины снизу вверх обеспечи5 вает ее выход в месте, удобном для проведения последующих работ (подачу бетона), что достигается за счет запуска пневмопро- бойника под заданным углом. Необходимо также отметить, что при бурении скважины сверху вниз возможны условия (например:

деревья, контактные линии электротранспорта), когда буровая установка не может быть размещена. В то же время выход пнев- мопробойника снизу возможен практически в любых условия,;. При использовании пневмопробойников для проходки скважин пробивали покрытие дорог в зимнихуслови- ях. Нужно также отметить, что при проходке скважины снизу вверх всегда обеспечивается требуемая точность про- ходки, в то время как сверху вниз операция усложняется с точки зрения точности проходки скважины.

Из авт.св. № 1027400 известно бурение шпура снизу вверх для размещения в них зазоров, которым при взрыве уплотняют оболочку. Шпуры глухие, предназначены для других целей и их производят бурением. Все это не используется в известном техническом решении;

мере увеличения высоты обделки уменьшают высоту бетоновода на высоту обделки. Этот признак-нов и существенен, т.к. позволяет достичь поставленной цели, т.е. повысить производительность при сни- жении трудоемкости;

- уменьшение высоты бетоновода осуществляется извлечением трубы и перестановкой вверх лотка. Операция специфична для предложенного способа, нова и сущест- венна.

- уменьшение высоты бетоновода осуществляют поворотом лотка вокруг нижнего торца трубы, закрепленного к трубе на высоте, соответствующей высоте тоннеля. Операция нова и существенна.

- поворот лотка осуществляют вокруг продольной оси тоннеля вокруг вертикальной оси трубы, причем обе оси проходят у нижнего торца трубы. Операция нова и щественна;

вертикальном участке бетоновода установлены отражатели с перекрытием друг относительно друга и со смещением соседних отражателей вдоль трубы. При- знак нов и существенен, т.к. исключает расслоение бетона при его обрушении и одновременно позволяет подавать бетон и уплотнять его кинетической энергией падающей бетонной смеси;

- лоток выполнен составным, по крайней мере из двух элементов, которые выпол- нены с возможностью продольного смещения друг относительно друга. Признак нов и существенен.

Предложенный способ возведения монолитных оболочек тоннелей и бетоновод для реализации способа возведения монолитных обделок тоннелей иллюстрируется следующими чертежами.

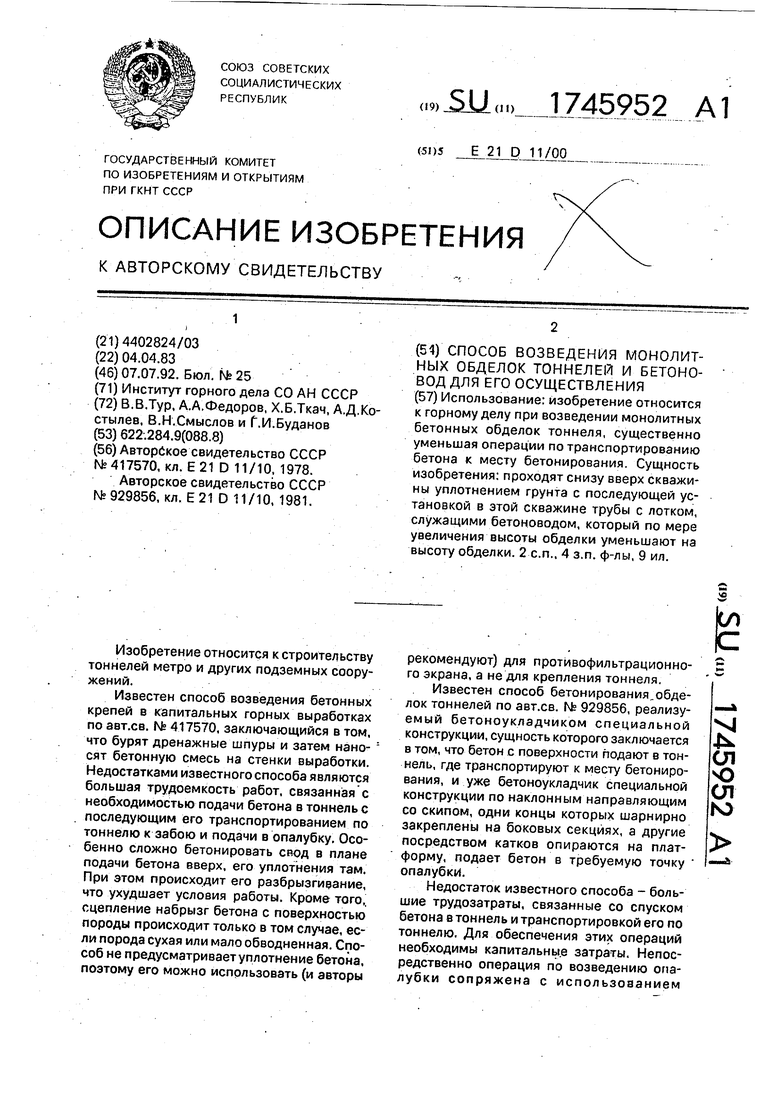

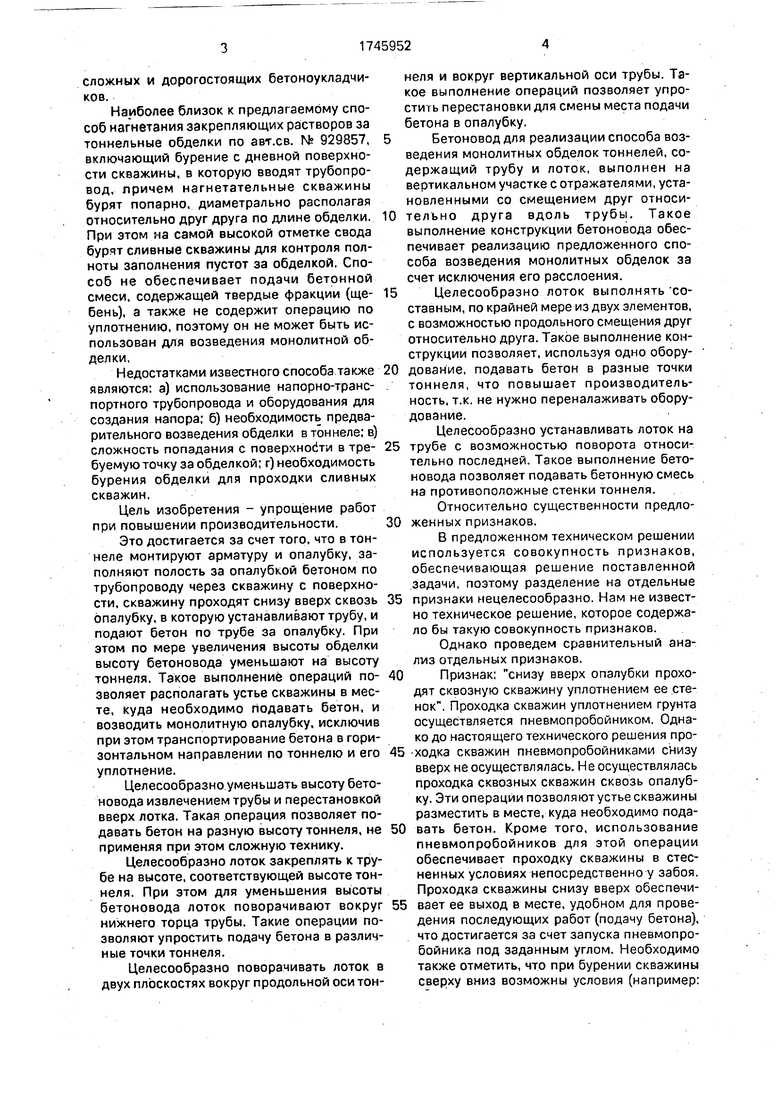

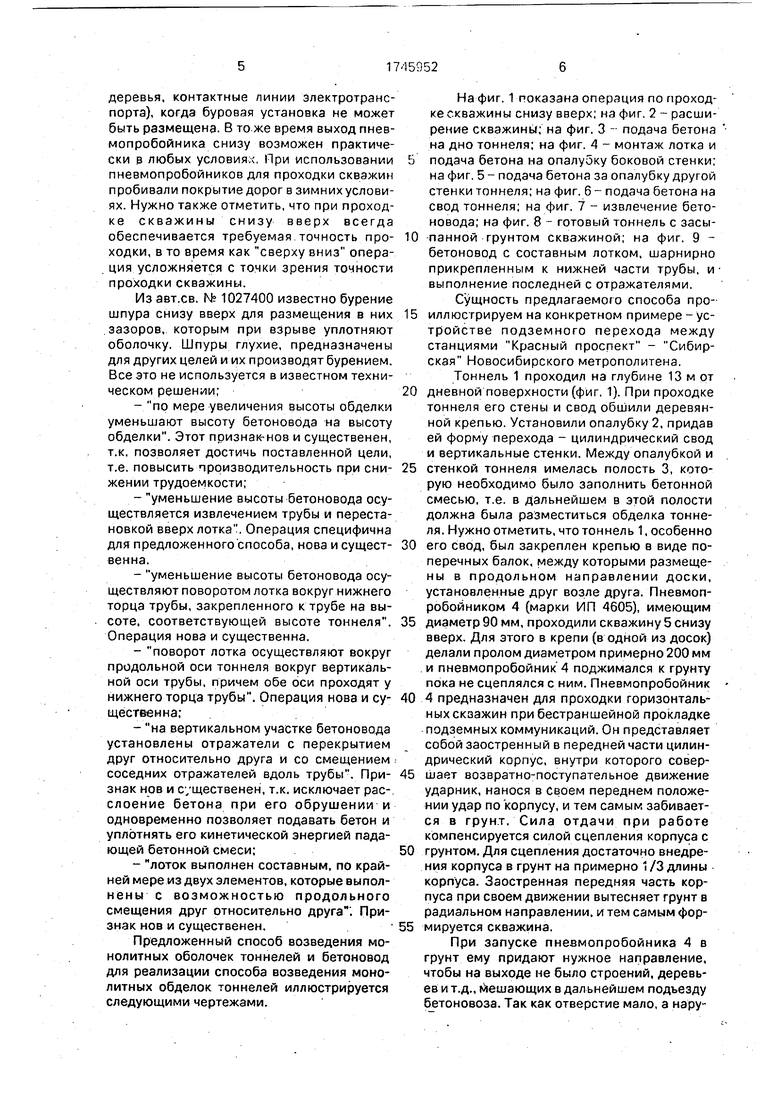

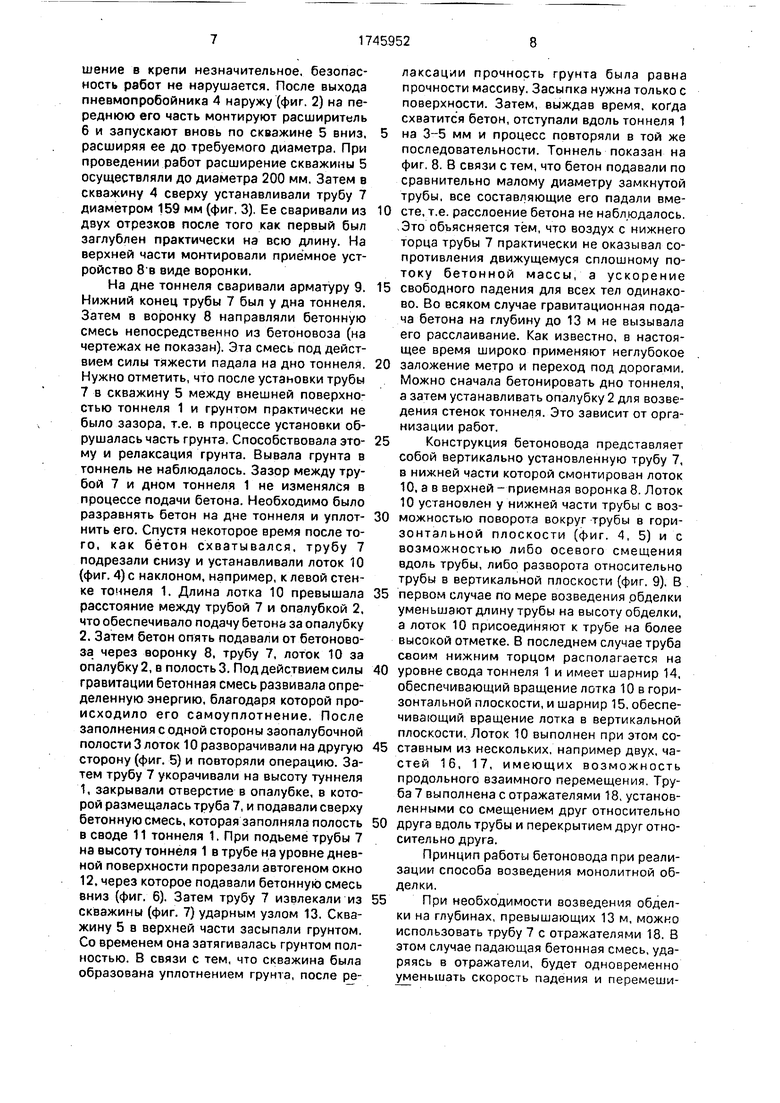

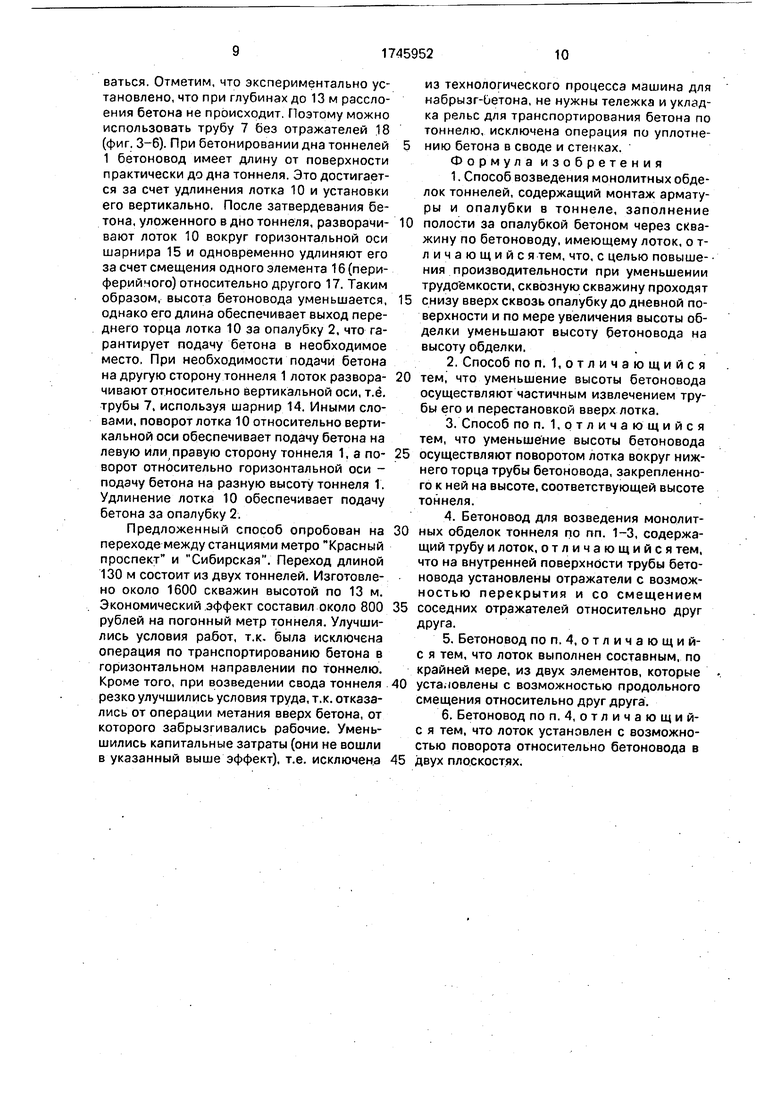

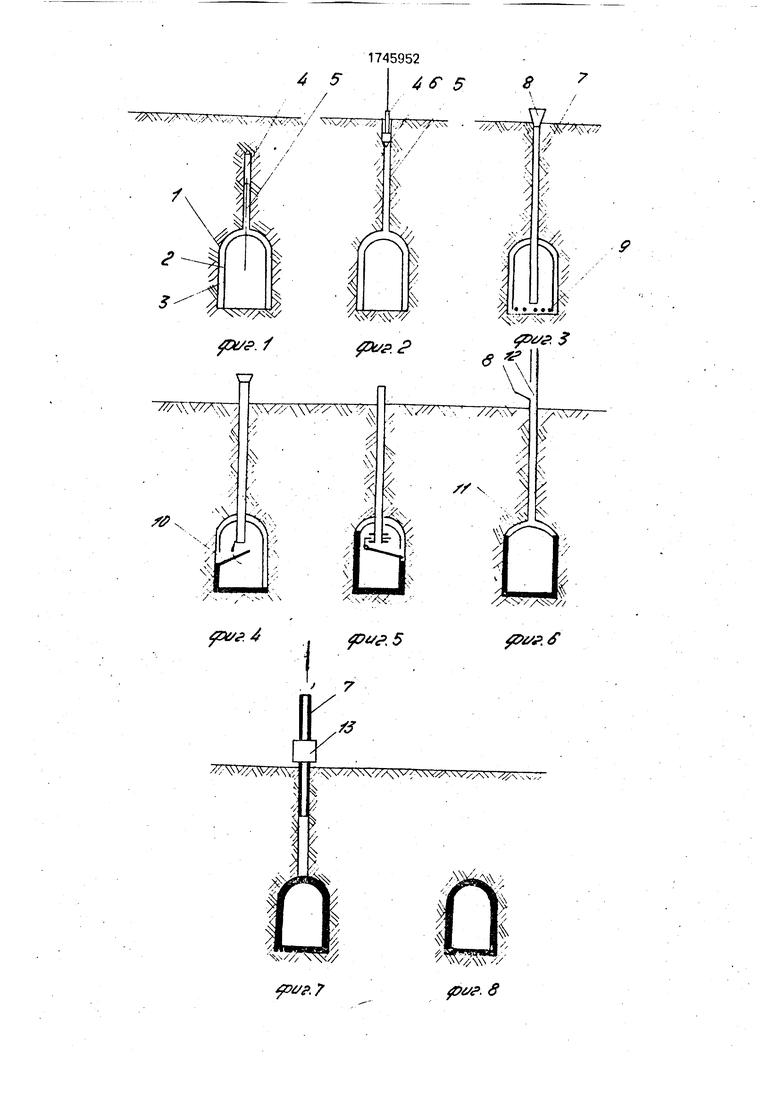

На фиг. 1 показана операция по проходке скважины снизу вверх; на фиг. 2 - расширение скважины; на фиг. 3 - подача бетона на дно тоннеля; на фиг. 4 - монтаж лотка и подача бетона на опалуоку боковой стенки; на фиг. 5 - подача бетона за опалубку другой стенки тоннеля; на фиг. 6- подача бетона на свод тоннеля; на фиг. 7 - извлечение бетоновода; на фиг. 8 - готовый тоннель с засыпанной грунтом скважиной; на фиг. 9 - бетоновод с составным лотком, шарнирно прикрепленным к нижней части трубы, и выполнение последней с отражателями.

Сущность предлагаемого способа проиллюстрируем на конкретном примере - устройстве подземного перехода между станциями Красный проспект - Сибирская Новосибирского метрополитена.

Тоннель 1 проходил на глубине 13 м от дневной поверхности (фиг. 1). При проходке тоннеля его стены и свод обшили деревянной крепью. Установили опалубку 2, придав ей форму перехода - цилиндрический свод и вертикальные стенки. Между опалубкой и стенкой тоннеля имелась полость 3, которую необходимо было заполнить бетонной смесью, т.е. в дальнейшем в этой полости должна была разместиться обделка тоннеля. Нужно отметить, что тоннель 1, особенно его свод, был закреплен крепью в виде поперечных балок, между которыми размещены в продольном направлении доски, установленные друг возле друга. Пневмоп- робойником 4 (марки ИП 4605), имеющим диаметр 90 мм, проходили скважину 5 снизу вверх. Для этого в крепи (в одной из досок) делали пролом диаметром примерно 200 мм и пневмопробойник 4 поджимался к грунту пока не сцеплялся с ним. Пневмопробойник 4 предназначен для проходки горизонтальных скзажин при бестраншейной прокладке подземных коммуникаций. Он представляет собой заостренный в передней части цилиндрический корпус, внутри которого совершает возвратно-поступательное движение ударник, нанося в Своем переднем положении удар по корпусу, и тем самым забивается в грунт. Сила отдачи при работе компенсируется силой сцепления корпуса с грунтом. Для сцепления достаточно внедрения корпуса в грунт на примерно 1 /3 длины корпуса. Заостренная передняя часть корпуса при своем движении вытесняет грунт в радиальном направлении, и тем самым формируется скважина.

При запуске пневмопробойника 4 в грунт ему придают нужное направление, чтобы на выходе не было строений, деревьев и т.д., мешающих в дальнейшем подъезду бетоновоза. Так как отверстие мало, а нарушение в крепи незначительное, безопасность работ не нарушается. После выхода пневмопробойника 4 наружу (фиг. 2) на переднюю его часть монтируют расширитель

6и запускают вновь по скважине 5 вниз, расширяя ее до требуемого диаметра. При проведении работ расширение скважины 5 осуществляли до диаметра 200 мм. Затем в скважину 4 сверху устанавливали трубу 7 диаметром 159 мм (фиг, 3). Ее сваривали из двух отрезков после того как первый был заглублен практически на всю длину. На верхней части монтировали приемное устройство 8 в виде воронки.

На дне тоннеля сваривали арматуру 9. Нижний конец трубы 7 был у дна тоннеля. Затем в воронку 8 направляли бетонную смесь непосредственно из бетоновоза (на чертежах не показан). Эта смесь под действием силы тяжести падала на дно тоннеля. Нужно отметить, что после установки трубы

7в скважину 5 между внешней поверхностью тоннеля 1 и грунтом практически не было зазора, т.е. в процессе установки об- рушалась часть грунта. Способствовала этому и релаксация грунта. Вывала грунта в тоннель не наблюдалось. Зазор между трубой 7 и дном тоннеля 1 не изменялся в процессе подачи бетона. Необходимо было разравнять бетон на дне тоннеля и уплотнить его. Спустя некоторое время после того, как бетон схватывался, трубу 7 подрезали снизу и устанавливали лоток 10 (фиг. 4) с наклоном, например, к левой стенке тоннеля 1. Длина лотка 10 превышала расстояние между трубой 7 и опалубкой 2, что обеспечивало подачу бетона за опалубку 2. Затем бетон опять подавали от бетоновоза через воронку 8, трубу 7, лоток 10 за опалубку 2, в полость 3. Под действием силы гравитации бетонная смесь развивала определенную энергию, благодаря которой происходило его самоуплотнение. После заполнения с одной стороны заопалубочной полости 3 лоток 10 разворачивали на другую сторону (фиг. 5) и повторяли операцию. Затем трубу 7 укорачивали на высоту туннеля 1, закрывали отверстие в опалубке, в которой размещалась труба 7, и подавали сверху бетонную смесь, которая заполняла полость в своде 11 тоннеля 1. При подъеме трубы 7 на высоту тоннеля 1 в трубе на уровне дневной поверхности прорезали автогеном окно 12, через которое подавали бетонную смесь вниз (фиг. 6). Затем трубу 7 извлекали из скважины (фиг. 7) ударным узлом 13. Скважину 5 в верхней части засыпали грунтом. Со временем она затягивалась грунтом полностью. В связи с тем, что скважина была образована уплотнением грунта, после релаксации прочность грунта была равна прочности массиву. Засыпка нужна только с поверхности. Затем, выждав время, когда схватится бетон, отступали вдоль тоннеля 1

на 3-5 мм и процесс повторяли в той же последовательности. Тоннель показан на фиг. 8. В связи с тем, что бетон подавали по сравнительно малому диаметру замкнутой трубы, все составляющие его падали вме0 сте, т.е. расслоение бетона не наблюдалось. Это объясняется тем, что воздух с нижнего торца трубы 7 практически не оказывал сопротивления движущемуся сплошному потоку бетонной массы, а ускорение

5 свободного падения для всех тел одинаково. Во всяком случае гравитационная подача бетона на глубину до 13 м не вызывала его расслаивание. Как известно, в настоящее время широко применяют неглубокое

0 заложение метро и переход под дорогами. Можно сначала бетонировать дно тоннеля, а затем устанавливать опалубку 2 для возведения стенок тоннеля. Это зависит от организации работ.

5Конструкция бетоновода представляет

собой вертикально установленную трубу 7, в нижней части которой смонтирован лоток 10, а в верхней - приемная воронка 8. Лоток 10 установлен у нижней части трубы с воз0 можностыо поворота вокруг трубы в гори- зонтальной плоскости (фиг. 4, 5) и с возможностью либо осевого смещения вдоль трубы, либо разворота относительно трубы в вертикальной плоскости (фиг. 9), В

5 первом случае по мере возведения рбделки уменьшают длину трубы на высоту обделки, а лоток 10 присоединяют к трубе на более высокой отметке. В последнем случае труба своим нижним торцом располагается на

0 уровне свода тоннеля 1 и имеет шарнир 14, обеспечивающий вращение лотка 10 в горизонтальной плоскости, и шарнир 15. обеспечивающий вращение лотка в вертикальной плоскости. Лоток 10 выполнен при этом со5 ставным из нескольких, например двух, частей 16, 17, имеющих возможность продольного взаимного перемещения. Труба 7 выполнена с отражателями 18, установленными со смещением друг относительно

0 друга вдоль трубы и перекрытием друг относительно друга.

Принцип работы бетоновода при реализации способа возведения монолитной обделки.

5 При необходимости возведения обделки на глубинах, превышающих 13 м, можно использовать трубу 7 с отражателями 18. В этом случае падающая бетонная смесь, ударяясь в отражатели, будет одновременно уменьшать скорость падения и перемешиваться. Отметим, что экспериментально установлено, что при глубинах до 13 м расслоения бетона не происходит. Поэтому можно использовать трубу 7 без отражателей 18 (фиг. З-б). При бетонировании дна тоннелей 1 бетоновод имеет длину от поверхности практически до дна тоннеля. Это достигается за счет удлинения лотка 10 и установки его вертикально, После затвердевания бетона, уложенного в дно тоннеля, разворачивают лоток 10 вокруг горизонтальной оси шарнира 15 и одновременно удлиняют его за счет смещения одного элемента 16 (периферийного) относительно другого 17. Таким образом, высота бетоновода уменьшается, однако его длина обеспечивает выход переднего торца лотка 10 за опалубку 2, что гарантирует подачу бетона в необходимое место, При необходимости подачи бетона на другую сторону тоннеля 1 лоток разворачивают относительно вертикальной оси, т.е. трубы 7, используя шарнир 14. Иными словами, поворот лотка 10 относительно вертикальной оси обеспечивает подачу бетона на левую или правую сторону тоннеля 1, а поворот относительно горизонтальной оси - подачу бетона на разную высоту тоннеля 1. Удлинение лотка 10 обеспечивает подачу бетона за опалубку 2.

Предложенный способ опробован на переходе между станциями метро Красный проспект и Сибирская. Переход длиной 130 м состоит из двух тоннелей. Изготовлено около 1600 скважин высотой по 13 м. Экономический эффект составил около 800 рублей на погонный метр тоннеля. Улучшились условия работ, т.к. была исключена операция по транспортированию бетона в горизонтальном направлении по тоннелю. Кроме того, при возведении свода тоннеля резко улучшились условия труда, т.к. отказались от операции метания вверх бетона, от которого забрызгивались рабочие. Уменьшились капитальные затраты (они не вошли в указанный выше эффект), т.е. исключена

из технологического процесса машина для набрызг-Ьетона, не нужны тележка и укладка рельс для транспортирования бетона по тоннелю, исключена операция по уплотне- 5 нию бетона в своде и стенках.

Формула изобретения

1.Способ возведения монолитных обделок тоннелей, содержащий монтаж арматуры и опалубки в тоннеле, заполнение

0 полости за опалубкой бетоном через скважину по бетоноводу, имеющему лоток, о т- личающийся тем, что, с целью повыше- ния производительности при уменьшении трудоёмкости, сквозную скважину проходят

5 снизу вверх сквозь опалубку до дневной поверхности и по мере увеличения высоты обделки уменьшают высоту бетоновода на высоту обделки.

2.Способ по п. 1,отличающийся 0 тем, что уменьшение высоты бетоновода

осуществляют частичным извлечением трубы его и перестановкой вверх лотка.

3.Способ по п. 1,отличающийся тем, что уменьшение высоты бетоновода

5 осуществляют поворотом лотка вокруг нижнего торца трубы бетоновода, закрепленного к ней на высоте, соответствующей высоте тоннеля.

4.Бетоновод для возведения монолит- 0 ных обделок тоннеля по пп. 1-3, содержащий трубу и лоток, отличающийся тем, что на внутренней поверхности трубы бетоновода установлены отражатели с возможностью перекрытия и со смещением

5 соседних отражателей относительно друг друга.

5.Бетоновод по п. 4, о т л и ч а ю щ и й- с я тем, что лоток выполнен составным, по крайней мере, из двух элементов, которые

0 установлены с возможностью продольного смещения относительно друг друга.

6.Бетоновод по п. 4, о т л и ч а ю щ и й- с я тем, что лоток установлен с возможностью поворота относительно бетоновода в

5 двух плоскостях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРЕХСВОДЧАТАЯ СТАНЦИЯ МЕТРОПОЛИТЕНА КОЛОННОГО ТИПА И СПОСОБЫ ЕЕ ВОЗВЕДЕНИЯ (УСТРОЙСТВО И СПОСОБЫ ЮРКЕВИЧА П.Б.) | 2012 |

|

RU2510444C2 |

| Способ бетонирования монолитных обделок тоннелей | 1981 |

|

SU1032190A1 |

| Способ возведения крепи коммунальных тоннелей и устройство для его осуществления | 1990 |

|

SU1752969A1 |

| Обделка тоннеля и способ ее возведения | 1987 |

|

SU1555597A1 |

| СПОСОБ ВОЗВЕДЕНИЯ СТАНЦИИ МЕТРОПОЛИТЕНА ГЛУБОКОГО ЗАЛОЖЕНИЯ | 1993 |

|

RU2082883C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ОБДЕЛКИ ПОДЗЕМНОГО СООРУЖЕНИЯ ИЗ МОНОЛИТНОГО БЕТОНА И ЩИТ ДЛЯ ВОЗВЕДЕНИЯ ОБДЕЛКИ ПОДЗЕМНОГО СООРУЖЕНИЯ ИЗ МОНОЛИТНОГО БЕТОНА | 1997 |

|

RU2088761C1 |

| СПОСОБ СООРУЖЕНИЯ ПОДВОДНЫХ ТОННЕЛЕЙ | 2010 |

|

RU2501912C2 |

| Способ сооружения колонной станции метрополитена глубокого заложения | 2022 |

|

RU2785718C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СТАНЦИИ МЕТРОПОЛИТЕНА ГЛУБОКОГО ЗАЛОЖЕНИЯ | 1997 |

|

RU2102602C1 |

| СПОСОБ ВОЗВЕДЕНИЯ СТАНЦИИ МЕТРОПОЛИТЕНА ГЛУБОКОГО ЗАЛОЖЕНИЯ | 1993 |

|

RU2082884C1 |

Использование: изобретение относится к горному делу при возведении монолитных бетонных обделок тоннеля, существенно уменьшая операции по транспортированию бетона к месту бетонирования. Сущность изобретения: проходят снизу вверх скважины уплотнением грунта с последующей установкой в этой скважине трубы с лотком, служащими бетоноводом, который по мере увеличения высоты обделки уменьшают на высоту обделки. 2 с.п., 4 з.п. ф-лы, 9 ил.

/ВЯ./

| 1971 |

|

SU417570A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бетоноукладчик для бетонирования отделок туннелей | 1980 |

|

SU929856A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-07—Публикация

1988-04-04—Подача