Изобретение относится к неорганической химии, а именно к способу получения катализатора для процессов окисления сероводорода и органических соединений серы с помощью про цесса Клауса.

Известен способ получения катализатора на основе диоксида титана, образующегося при сернокислотном разложении ильменита.

Способ осуществляют следующим образом. Раствор сульфата титанила, очищенный от соединений железа и других примесей, подвергают термогидролизу при 150°С с образованием метатитановой кислоты (МТК), выпадающей в осадок. Отфильтрованную и отмытую МТК высушивают, измельчают, смешивают с водой и формующей добавкой. Шихту подают в экструдер. экструдаты высушивают и прокаливают при 200-800°С.

Этот способ позволяет получать гранулы с площадью поверхности 50м2/г. Однако объем пор и прочность на раздавливание полученных гранул неудовлетворительны.

Наиболее близким к изобретению по технической сущности является способ получения катализатора для процесса Клауса, в котором сырьем является смесь диоксида титана, полученного гидролизом титансо- держащей соли, и диоксида кремния в соотношении 1,02:1 со связующим - сульфатом кальция, взятом в количестве 8-15% от веса диоксида титана.

- Шихту смешивают с раствором карбок- с иметил целя юл озы, Карбоксиметил цел л ю- лозу берут в количестве 1% от веса диоксида титана. Полученную пасту гранулируют на экструдере, гранулы сушат при 110°С в течение 8 ч, после этого обжигают при 450°С в течение 2 ч. Затем гранулы пропитывают раствором сульфата аммония, вновь сушат при 100-110°С в течение 2 ч, а затем обжигают при 450°С в Течение 2 ч. После этого гранулы пропитывают раство ром нитрата кальция, сушат при 100-110°С в течение 2 ч и обжигают при 450°С. Вновь гранулы пропитывают раствором нитрата железа и подвергают такой же температурной обработке. Полученный катализатор имеет насыпной вес 950-1040, прочность на раздавливание 4-в кг/гран, каталитическая активность 95-96%.

Недостатки данного способа - низкое качество готового продукта ввиду малой каталитической активности и прочности гранул; низкая производительность оборудования, вызванная многостадийно- стью процесса сушки-прокалки после пропитки гранул для придания им большей прочности; нетехнологичность связующего, так как при остановках экструдера в аппарате образуется гарнисаж и забиваются отверстия решетки из-за высыхания гипса.

Цель изобретения - повышение производительности оборудования за счет увеличения скорости фильтрационного выделения метатитановой кислоты, сокращения числа технологических операций, а также повышение качества катализатора путем повышения каталитической активности и прочности гранул.

Поставленная цель достигается тем, что согласно способу в качестве связующего используется раствор дигидрофосфата щелоч- но-земельного металла (ЩЗМ). причем один

из компонентов связующего вводят перед гидролизом в раствор исходной титановой соли.

Способ осуществляют следующим образом.

Не более 50% от веса всего гидроксида ЩЗМ, используемого при получении катализатора, вводится перёд гидролизом в исходные Сульфатные растворы титана в

качестве зародышей. Введение гидроксида ЩЗМ, частицы которого становятся центрами кристаллизации при гидролизе растворов титана, облегчает фильтрацию пульпы МТК, Оставшийся гидроксид смешивают с

фосфорной кислотой, перемешивают до образования прозрачного раствора и доводят раствор до плотности 1,4-1,7 г/см . Общее соотношение (молярное) гидроксида ЩЗМ и фосфорной кислоты 1:2. Полученный раствор дигидрофосфата ЩЗМ в количестве 4- 6% сухого вещества от веса диоксида титана добавляют в МТК, гомогенизируют пасту перемешиванием в течение 5-10 мин и гранулируют экструзией. Гранулы упрочняют сушкой при 100°С в течение 6 ч, и прокаливают при 400-550°С в течение 2-4 ч.

При применении в качестве связующего дигидрофосфата кальция можно использовать двойной суперфосфат. При этом в водный раствор двойного суперфосфата необходимо вести фосфорную кислоту в количестве, необходимом для взаимодействия с гидроксидом кальция, используемым в качестве зародышей при гидролизе.

Введение одного из фосфорсодержащих соединений, а именно дегидрофосфата ЩЗМ, с последующей температурной обработкой гранул приводит к упрочнению гранул и снижению насыпного веса, а также к повышению активности катализатора. Свойство определенного количества гидроксида ЩЗМ, являющегося одним из компонентов связующего и введенного перед

гидролизом, улучшать фильтрацию пульпы МТК и взаимодействовать в пульпе при перемешивании с непрореагировавшей в связующем фосфорной кислотой, было установлено экспериментальным путем.

Использование в качестве связующего раствора дигидрофосфата ЩЗМ с плотностью менее 1,4 г/см3 приводит к большому увлажнению шихты, что не позволяет гранулировать шихту экструзией без дополнительной сушки. Приготовление связующего с плотностью более 1,7 г/см3 приводит к быстрому остекловыванию раствора при хранении в течение суток, что затрудняет его использование.

Увеличение содержания связующего в катализаторе приводит к увеличению прочности гранул, однако при содержании ди- гидрофосфата ЩЗМ выше 6.0% активность катализатора уменьшается из-за заполне- ния пор в диоксиде титана дигидрофосфа- том.

Увеличение доли гидрокеида ЩЗМ, направляемого на гидролиз титановой соли, приводит к увеличению скорости фильтра- ции.

Исследованиями установлено, что для улучшения качества гранул катализатора важным является время перемешивания кека. содержащего часть гидрокеида ЩЗМ, с раствором дигидрофосфата ЩЗМ, содержащего свободную фосфорную кислоту. Чем больше время перемешивания шихты (от 0 до 5 мин), тем лучше проходит взаимодействие избыточной фосфорной кислоты со свободным гидроксидом ЩЗМ и образуются гранулы, обладающие большей прочностью. Образование связующего из компонентов заканчивается после перемешивания шихты в течение 10 мин.

П р и м е р 1. Для получения 1 кг катализатора, содержащего 4,5% дигидрофосфата магния, в 1,3 л раствора сульфата титани- ламмония с концентрацией диоксида титана в растворе 80 г/л ввели 3,0 г гидрокеида магния. В результате проведенного при 140°С термогидролиза раствора получена пульпа метатитановой кислоты, которую отфильтровывали на наливном лабораторном фильтре под вакуумом. В качестве фильтру- ющей ткани использовали лавсан арт.56050. Получено 2,93 кг кека метатитановой кислоты с влажностью 50,7%.

7.0г гидрокеида магния растворяют в 65

мл 60%-ной фосфорной кислоты. Плотность полученного раствора 1,5г/см3 .Раствор связующего смешивают с кеком и перемешивают в течение 10 мин. Шихту гранулируют на экструдере с диаметром фильер 4 мм. Гранулы сушат 6 ч при 100°С, а затем обжи- гают при 450°С в течение 3 ч.

Пример 2. При применении в качестве связующего дигидрофосфата кальция, содержащегося в количестве 4,6% от веса катализатора, в 1,3 л раствора сульфата титаниламмония вводят 3,9 г гидрокеида кальция. После термогидролиза раствора и фильтрации пульпы получено 2,94 кг кека метатитановой кислоты с влажностью 51 %.

9.1г гидрокеида кальция растворяют в 65 мл 60%-ной фосфорной кислоты. Плотность раствора 1,52 г/см . Кек шихтую с раствором связующего в течение 1 мин, после чего гранулируют на экструдере с диаметром фильер 4 мм. Гранулы подвергают термической обработке как и в примере 1.

П р и м е р 3. Для сравнения был получен 1 кг катализатора по технологии прототипа. 6,5 л раствора сульфата титаниламмония с концентрацией диоксида титана в растворе 80 г/л подвергают термогидролизу при 140°С. После фильтрации пульпы метатитановой кислоты, сушки кека при 100°С в течение 2 ч и обжига при 450°С в течение 2 ч получено 0,5 кг диоксида титана. Полученный диоксид титана смешивают с 0,49 кг силикагеля и 50 г сульфата кальция. Затем в шихт вводят 340 мл воды, в которой предварительно растворяют 5 г карбоксиметил целлюлозы. Пасту гранулируют на экструдере с диаметром фильер 4 мм. Полученные гранулы сушат при 110°С в течение 8 ч, после этого обжигают при 450°С в течение 2 ч. Затем гранулы пропитывают 300 мл раствора сульфата аммония с концентрацией 33 г/л. Сушку проводят при 110°С в течение 2 ч, обжиг - при 450°С в течение 2 ч. Затем гранулы пропитывают 300 мл раствора нитрата кальция с концентрацией 40 г/л, сушку проводят 2 ч при 110°С. После обжига проведенного при 450°С в течение 2 ч, гранулы пропитывают 300 мл раствора нитрата железа с концентрацией нитрата железа 50 г/л. Затем гранулы подвергают термической обработке при тех же условиях, что и после предыдущих пропиток.

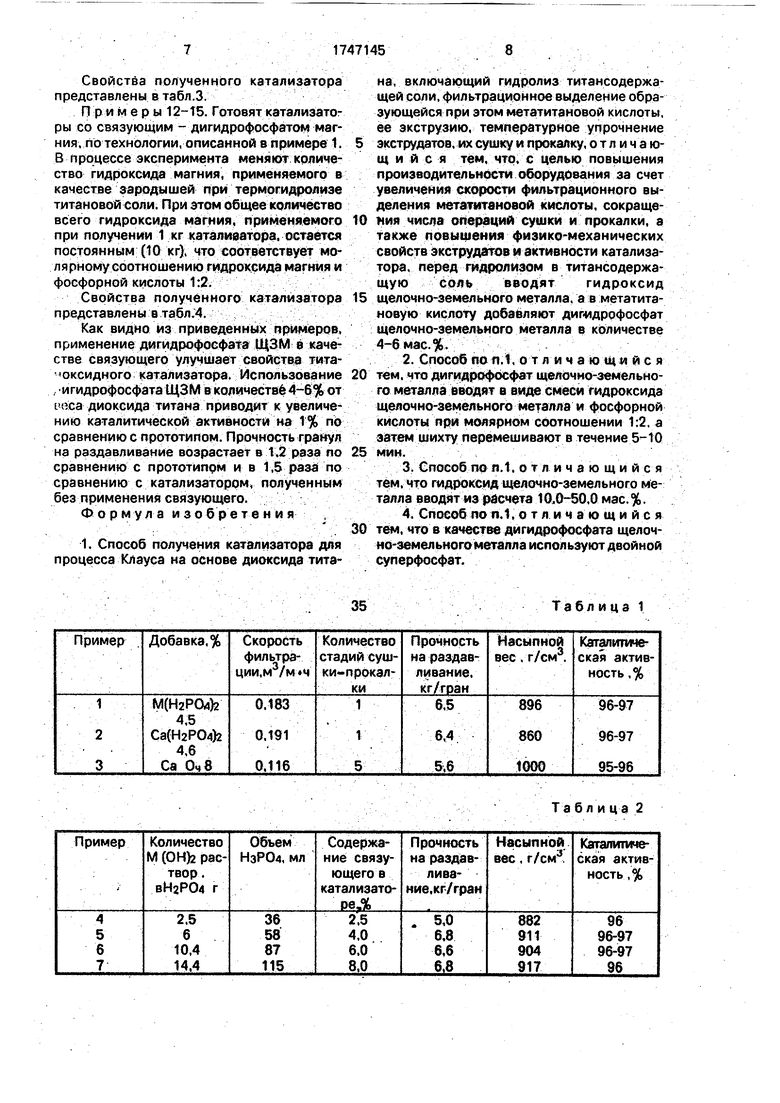

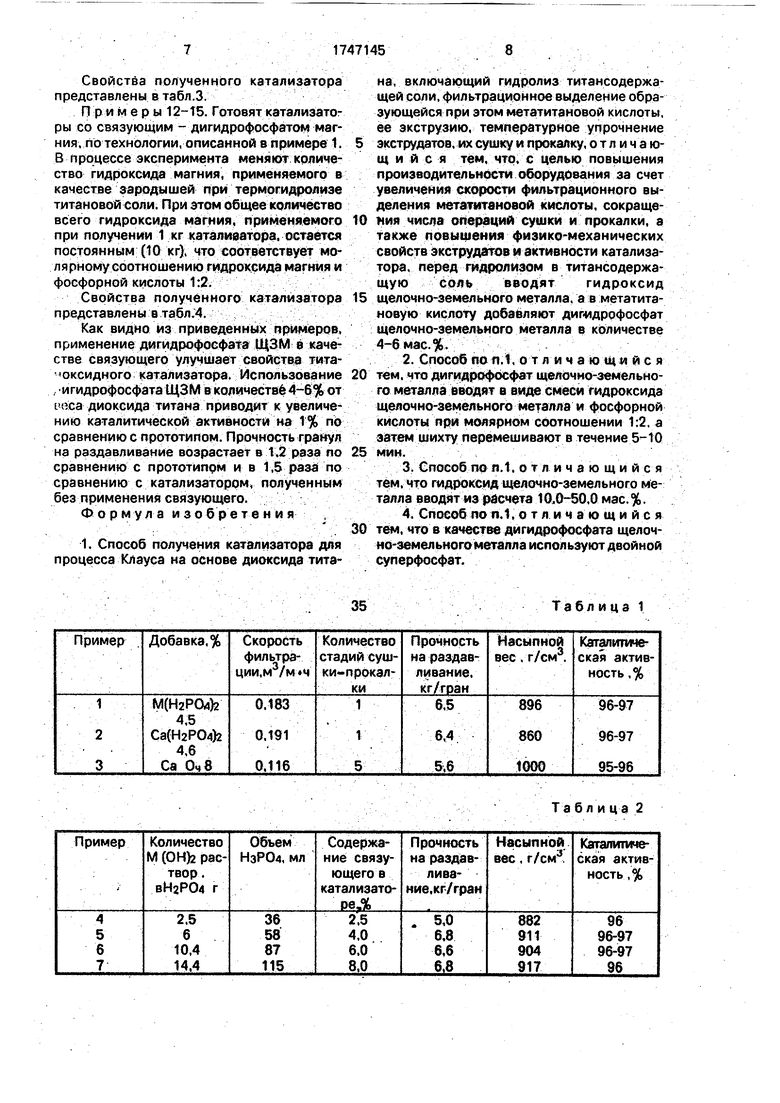

Свойства катализатора, полученного по предлагаемой технологии и технологии прототипа, представлены в табл.1.

Каталитическую активность определяют по конверсии сероводорода. Скорость потока рабочего газа 600 см3/мин. Концентрация сероводорода в газе 6%. Время контакта газа на катализаторе 0,12 с.

Пример 4-7. Готовят катализаторы со связующим - дйгидрофосфатом магния, по технологии, описанной в примере 1. В процессе эксперимента меняют количество приготовленного дигидрофосфата, вводимого в метатитановую кислоту. Для сохранения постоянной скорости фильтрации кека метатитановой кислоты количество гидрокеида магния, вводимого перед термогидролизом в раствор сульфата титаниламмония, остается постоянным (3,0 г).

Свойства полученного катализатора представлены в табл.2.

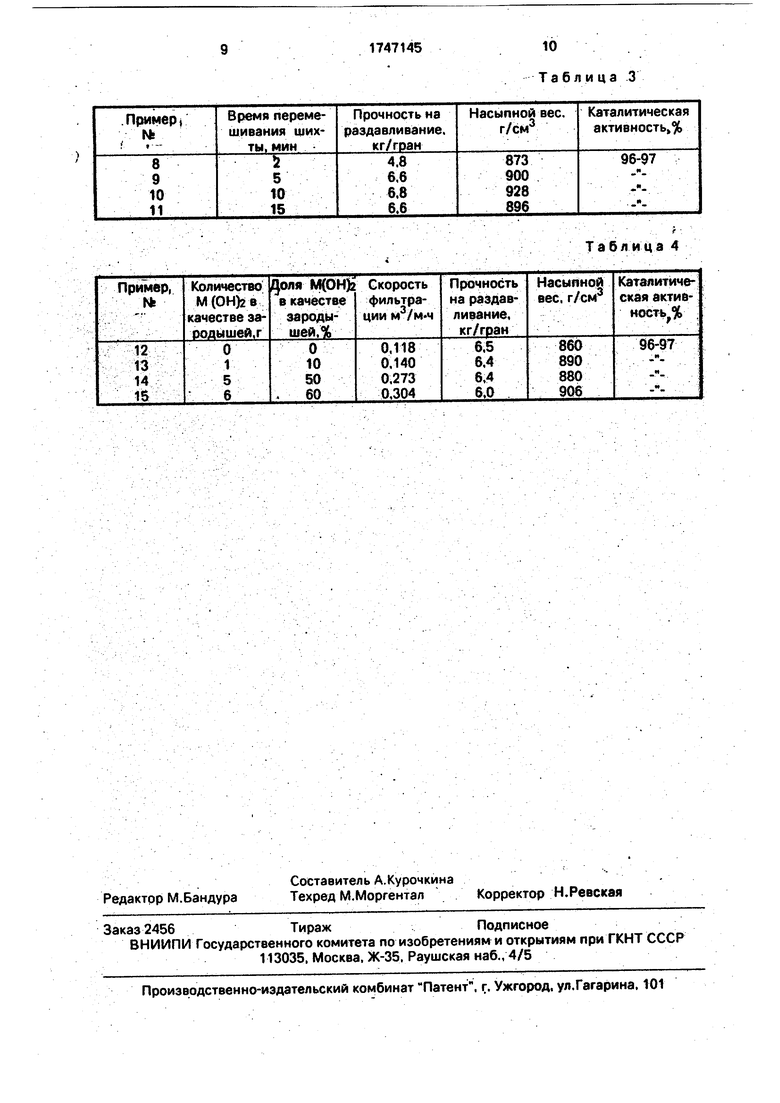

Примеры 8-11. Готовят катализаторы со связующим - дйгидрофосфатом магния . По технологии, описанной в примере 1. В процессе эксперимента меняют время перемешивания шихты после введения дигидрофосфата магния в кек метатитановой кислоты.

Свойства полученного катализатора представлены в табл.3.

П р и м е р ы 12-Т5. Готовят катализаторы со связующим - д и гидрофосфатом магния, по технологии, описанной в примере 1. В процессе эксперимента меняют количество гидроксида магния, применяемого в качестве зародышей при термогидролизе титановой соли. При этом общее количество всего гидроксида магния, применяемого при получении 1 кг катализатора, остается постоянным (10 кг), что соответствует молярному соотношению гидроксида магния и фосфорной кислоты 1:2.

Свойства полученного катализатора представлены в табл.4.

Как видно из приведенных примеров, применение дигидрофосфата ЩЗМ в качестве связующего улучшает свойства тита- юксидного катализатора. Использование игидрофосфата ЩЗМ в количестве 4-6% от носа диоксида титана приводит к увеличению каталитической активности на 1% по сравнению с прототипом. Прочность гранул на раздавливание возрастает в 1.2 раза по сравнению с прототипом и в 1,5 раза по сравнению с катализатором, полученным без применения связующего.

Формула изобретения

1. Способ получения катализатора для процесса Клауса на основе диоксида титана, включающий гидролиз титансодержа- щей соли, фильтрационное выделение образующейся при этом метатитановой кислоты, ее экструзию, температурное упрочнение

экструдатов. их сушку и прокалку, отличающийся тем, что, с целью повышения производительности оборудования за счет увеличения скорости фильтрационного выделения метатитановой кислоты, сокращепия числа операций сушки и прокалки, а также повышения физико-механических свойств экструдатов и активности катализатора, перед гидролизом в титансодержа- щую соль вводят гидроксид

щелочно-земельного металла, а в метатита- новую кислоту добавляют дигидрофосфат щелочно-земельиого металла в количестве 4-6 мае. %.

2.Способ по п. 1, отличающийся тем. что дигидрофосфат щелочно-земельного металла вводят в виде смеси гидроксида щелочно-земельного металла и фосфорной кислоты при молярном соотношении 1:2, а затем шихту перемешивают в течение 5-10

мин.

3.Способ по п.1. отличающийся тем. что гидроксид щелочно-земельного металла вводят из расчета 10,0-50,0 мас.%.

4.Способ по п.1, отличающийся тем, что в качестве дигидрофосфата щелочно-земельного металла используют двойной суперфосфат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ФОРМОВАННОГО ВАНАДИЙ-ТИТАНОВОГО КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2050194C1 |

| СПОСОБ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА, КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ СЕРОВОДОРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2057577C1 |

| КАТАЛИЗАТОР ДЛЯ ГЛУБОКОГО ОКИСЛЕНИЯ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ И ОКСИДА УГЛЕРОДА В ГАЗОВЫХ ВЫБРОСАХ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2199387C1 |

| Способ получения гранулированного диоксида титана | 1988 |

|

SU1599307A1 |

| Способ получения неорганического сорбента на основе гидроксида титана | 1983 |

|

SU1119725A1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ СЕРЫ ПО ПРОЦЕССУ КЛАУСА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1995 |

|

RU2076776C1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ УГЛЕВОДОРОДОВ, ОКСИДОВ АЗОТА, ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135279C1 |

| Золь моногидроксида алюминия и способ его получения | 1986 |

|

SU1435537A1 |

| Способ приготовления шихты | 2016 |

|

RU2638195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОТОКАТАЛИТИЧЕСКОГО ДИОКСИДА ТИТАНА | 2006 |

|

RU2317947C1 |

Изобретение касается каталитической химии, в частности способов получения катализатора для процесса Клауса. Цель - повышение производительности за счет увеличения скорости фильтрационного выделения метатитановой кислоты, сокращение числа операций сушки и прокалки, а также повышение физико-механических свойств экструдатов и активности катализатора. Для этого в титансодержащую соль вводят шдроксид щелочно-земельного металла, проводят ее гидролиз, фильтрационное выделение образующейся при этом метатитановой кислоты, добавляют в нее дигидрофосфат щелочно-земельного металла в количестве 4-6 мае. % , экструдируют. проводят температурное упрочнение экструдатов, их сушку и прокаливание.При этом дигидрофосфата щелочно-эемельного металла вводят в виде смеси гидроксида щелочно-земельного металла и фосфорной кислоты при молярном соотношении 1:2. затем шихту перемешивают в течение 5 - 10 мин, или в качестве дигидрофосфата щелочно-земельного металла используют двойной суперфосфат. Количество вводимого гидроксида щелочно-земельного металла составляет 10,0-50,0 мас.%. Способ позволяет увеличить скорость фильтрации до 0,191 м /м ч. сократить количество стадий сушки-прокалки до 1, увеличить прочность гранул на раздавливание до 6,5 кг/гран, уменьшить насыпной вес до 8бО г/см . повысить активность катализатора до 97% (против соответственно 0,116 м /м -ч 5 количество стадий, 5,6 кг/гран, 1000 г/см3, 96% в случае известного решения). 4 з.п. ф-лы. 4 табл. сл ч Ль X

35

Таблица 1

Таблица 2

1747145

10 Таблица 3

Таблица 4

| СПОСОБ ПРЕДОХРАНЕНИЯ ОТ БЕРЕМЕННОСТИ | 1933 |

|

SU38741A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катализатор для очистки серусодержащих отходящих промышленных газов | 1982 |

|

SU1240343A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-11—Подача