Изобретение относится к черной металлургии в частности к технологии ппоизвод- ства слитков кипящей стали.

Известен способ получения слитков кипящей стали, включающий разливку металла в изложницы, ввод алюминия в головную часть слитка и подачу воды на зеркало металла.

Недостатком известного способа является низкая скорость теплоотвода из-за ис- пользования не подготовленной к охлаждению слитка воды.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения слитков кипящей стали, включающий разливку кипящей стали в изложницы, введение раскислителей на зеркало металла после наполнения изложницы с последующей подачей к головной части воды, причем применяется вода, содержащая растворенный хлористый кальций.

Использование специально подготовленной воды (точнее раствора) обеспечивает целенаправленное воздействие на слиток. Однако использование хлорида кальция в качестве раскислителя в водном растворе крайне не эффективно из-за резкого снижения температуры на реакционной поверхности. Вместе с тем добавка в воду хлорида кальция незначительно влияет на ее теплофизические свойства (теплопроводность, теплоемкость, температура кипения). Поэтому использование водного раствора хлорида кальция практически идентично использованию обычной технологической воды. При этом сколько-нибудь существенного повышения качества слитка не происходит.

Цель изобретения - повышение качества слитка

Поставленная цель достигается тем, что по способу получения слитков кипящей стали, включающему разливку металла в изV| VI

кэ

W

ложницы, ввод алюминия на зеркало металла и последующую подачу охлаждающей жидкости, содержащей гидроокись кальция в количестве 0,2-0.4 мас.%, расход охлаж- даюЩей жидкости 250-350 л/мин, линейная скорость подачи ее вдоль поверхности слитка устанавливается равной 2,0-18,0 м/с.

Причинно-следственная связь между совокупностью отличительных признаков и достигаемым эффектом может быть представлена в виде следующей схемы. При подаче охлаждающей жидкости, содержащей гидроокись кальция, на поверхность зерка,- ла металла в изложнице происходит осаждение на высокотемпературной поверхности слоя твердой гидроокиси кальция. Этот слой благодаря наличию плотного контакта с закристаллизовавшейся корочкой металла служит эффективным проводником теплоотвода от слитка к охлаждающей жидкости. Наличие слоя твердой гидроокиси кальция исключает возникновение паровой прослойки на поверхности слитка и обеспечивает кипение жидкости мелкими пузырями на поверхности слоя гидроокиси кальция благодаря наличию на этой поверхности многочисленных пор, служащих центрами зарождения большого количества мелких пузырей не создающих сплошную паровую прослойку, а способствующих интенсивному теплообмену благодаря турбулизации охлаждающей жидкости. Повышение интенсивности охлаждения поверхности головной части слитка ведет к быстрому наростанию моста твердого металла, что обеспечивает снижение химической неоднородности слитка, исключает прорывы металла, приводит к снижению головной об- рези, т.е. в конечном итоге обеспечивает повышение качества слитка.

В качестве добавки к воде наиболее целесообразно использовать гидроокись кальция благодаря ее высокой теплопроводности в твердом состоянии и способности образовывать высокопористые структуры при кристаллизации на высокотемпературных поверхностях.

При концентрации гидроокиси кальция в воде менее 0,2 % не происходит образования сплошного слоя на поверхности металла, что связано с ограниченной скоростью испарения воды в условиях подачи ее на зеркало жидкого металла.

При концентрации гидроокиси кальция в воде более 0,4% происходит снижение равномерности распределения твердой гидроокиси кальция по поверхности зеркала слитка. Это явление в первую очередь связано с выпадением основной части гидроокиси кальция из раствора на наиболее теплонапряженном участке в центре зеркала слитка и обеднением за счет этого раствора, попадающего на периферийные

участки.

При расходе охлаждающей жидкости менее 250 л/мин не достигается достаточно интенсивного теплоотвода вследствие снижения интегрального.количества тепла.уносимого охладителем, что даже при самой качественной организации теплообмена не позволяет добиться высоких результатов охлаждения.

При расходе охлаждающей жидкости

более 350 л/мин не происходит образования на поверхности слитка слоя твердой гидроокиси кальция, что связано с вторичным ее растворением в большом объеме охлаждения.

При линейной скорости подачи охлаждающей жидкости вдоль поверхности слитка менее 2 м/с возрастает толщина слоя гидроокиси кальция на поверхности металла. При этом тепловое сопротивление слоя

повышается, что приводит к снижению интенсивности теплоотвода.

При величине линейной скорости подачи охлаждающей воды более 18м/с происходит размывание слоя твердой гидроокиси

кальция за счет высокого гидравлического напора жидкости. При этом охлаждение поверхности происходит практически в режиме, характерном для охлаждения водой, т.е. с образованием крупных паровых объемов,

создающих теплоизолирующий слой между поверхностью металла и охладителем.

Во всех рассмотренных случаях снижается интенсивность теплоотвода от поверхности головной части слитка, повышается

степень ликвации, увеличивается головная обрезь, ухудшается качество слитков.

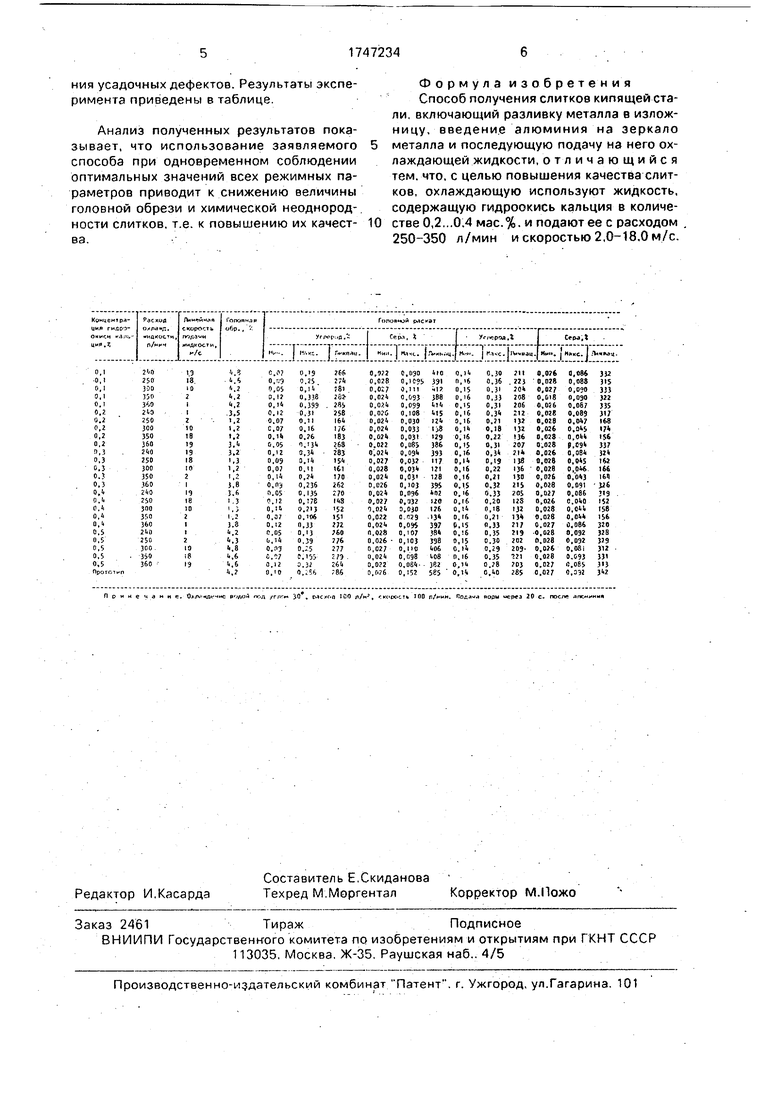

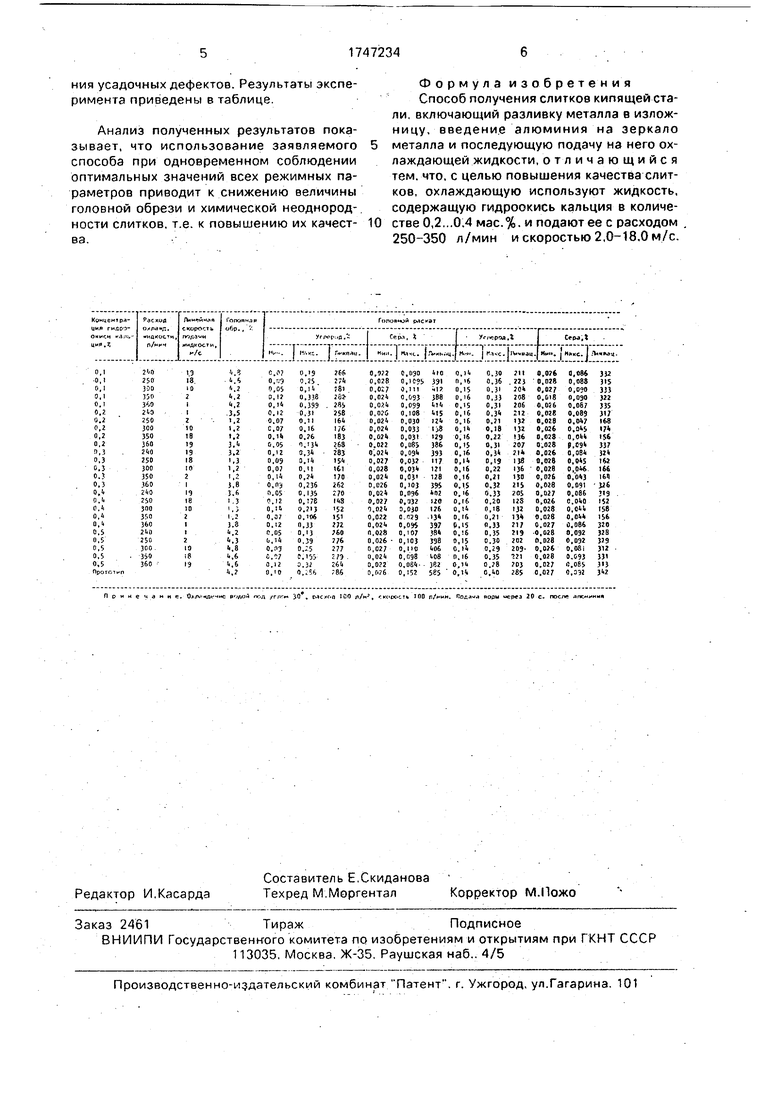

Пример. Сталь марки ВстЗкп, выплавленную в 900 т мартеновской печи, разливали из 450 т ковша, оборудованного шиберным затвором, в слитки массой 19,7т. После наполнения тела слитка на поверхность металла вводили гранулированный алюминий (350 г/т) и через 2 мин начинали

охлаждение зеркала металла в головной части охлаждающим раствором гидроокиси кальция. После разливки состав выдерживали у разливочной площади в течение 10 мин. После прокатки на слябинге проводили определение минимальной величины головной обрези путем последовательного удаления по 50 мм металла. От полученных слябов отбирали i-емплеты, в которых производили отбор стружки для химического анализа и определяли глубину проникновения усадочных дефектов. Результаты эксперимента приведены в таблице.

Анализ полученных результатов показывает, что использование заявляемого способа при одновременном соблюдении оптимальных значений всех режимных параметров приводит к снижению величины головной обрези и химической неоднородности слитков, т.е. к повышению их качества.

Формула изобретения Способ получения слитков кипящей стали, включающий разливку металла в изложницу, введение алюминия на зеркало металла и последующую подачу на него охлаждающей жидкости, отличающийся тем. что, с целью повышения качества слитков, охлаждающую используют жидкость, содержащую гидроокись кальция в количестве 0,2...0.4 мас.%. и подают ее с расходом 250-350 л/мин и скоростью 2,0-18,0 м/с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков кипящей стали | 1990 |

|

SU1782187A3 |

| Способ закупоривания слитка кипящей стали | 1986 |

|

SU1342588A1 |

| Способ разливки кипящей стали | 1983 |

|

SU1139561A1 |

| Способ получения слитков кипящей стали | 1981 |

|

SU1101320A1 |

| Способ получения слитка малоуглеродистой спокойной стали | 1977 |

|

SU719790A1 |

| Способ разливки кипящей стали с химическим закупориванием слитков | 1981 |

|

SU967671A1 |

| Двухслойная крышка для закупоривания слитков кипящей стали | 1986 |

|

SU1386360A1 |

| Способ обработки расплава | 1986 |

|

SU1445852A1 |

| Способ получения слитков спокойной стали | 1989 |

|

SU1740115A1 |

| Способ химического закупориванияСлиТКОВ КипящЕй СТАли | 1979 |

|

SU822978A1 |

Использование: относится к способам производства слитков кипящей стали. Сущность: на зеркало металла, залитого в изложницу, подают алюминий и охлаждающую жидкость, причем в ее состав входит гидроокись кальция, с концентрацией 0,2-0,4 мас,%, причем расход охлаждающей жидкости составляет 250-350 л/мин, а скорость ее подачи равна 2,0...18,0 м/с. 1 табл.

I е. ВЧ1Ю Д /г/™ iQ . ОЛСХГ.П 100 я/мг, ГКОСС.СТ 00 Г/НИИ. ЛОДЛ«Й В00Ы исрез 20 С. ПОСЛ

| Способ разливки кипящей стали | 1983 |

|

SU1139561A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-15—Публикация

1990-09-12—Подача