с/ С

| название | год | авторы | номер документа |

|---|---|---|---|

| Плакированный порошковый модификатор | 1990 |

|

SU1759536A1 |

| Плакированный порошковый модификатор | 1990 |

|

SU1776217A3 |

| Порошковый проволочный модификатор | 1990 |

|

SU1752179A3 |

| Порошковый проволочный модификатор | 1990 |

|

SU1780519A3 |

| Плакированный порошковый модификатор | 1991 |

|

SU1771869A1 |

| Плакированный порошковый модификатор | 1991 |

|

SU1802746A3 |

| Способ обработки стали при непрерывной разливке | 1991 |

|

SU1774898A3 |

| Плакированный порошковый модификатор | 1991 |

|

SU1788031A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| Порошковая проволока для модифицирования | 1989 |

|

SU1696481A1 |

Использование: изобретение относится к черной металлургии и, в частности к внепечной обработке стали при непрерывной разливке. Сущность изобретения : плакированный порошковый модификатор ленточного или проволочного типа, состоящий из кальцийсодержащего наполнителя и стальной оболочки, дополнительно содержит хлористый кальций при массовом соотношении Са/СаС12 0,3...0,4. Наполнитель может содержать кальций в виде силико- кальция. Применение этого порошкового проволочного модификатора позволит повысить степень усвоения кальция до 30%, а также при меньшем расходе кальцийсодер- жэщих лигатур привести процессы рафинирования металлического расплава. 3 табл.

Изобретение относится к металлургии, в частности, к внепечной обработке чугуна и стали.

Общеизвестна роль кальция в сталеплавильном производстве, являющегося одним из наиболее сильных оксидо- и сульфидооб- разующих элементов. Однако физико-химические свойства кальция, его ограниченная растворимость в жидком железе, высокое давление пара, сродство к кислороду, испарение в процессе выплавки металла приводят к понижению степени его усвоения металлом и усложнению технологии его ввода в расплав.

Поэтому кальций в расплавы металлов вводят преимущественно в виде различных его сплавов или смесей с другими элементами. Наибольшую степень усвоения кальция дает использование для введения его в расплав плакированных порошковых модифи каторов ленточного или проволочного типа.

состоящих из металлической оболочки и кальцийсодержащего наполнителя.

Однако при применении указанных модификаторов степень усвоения кальция достигает лишь 10% и поэтому процессы рафинирования металлического расплава малоэффективны.

Наиболее близкой по технической сущности к изобретению является плакированная порошковая проволока со стальной оболочкой и исполнителем, содержащим шлакометаллическую смесь (Са + СаО). Отношение металл : шлак 7:3. Содержание наполнителя составляет 15% от массы проволоки. При расходе наполнителя 3 кг/т стали степень десульфурации достигает 60%. а степень усвоения кальция 1-2%.

Недостатками этого решения является низкая степень усвоения кальция, а также большой расход наполнителя.

2

VI

ю со а

Цель изобретения - улучшение качества металла за счет повышения десульфурирую- щего и модифицирующего действия модификатора.

Поставленная цель достигается тем, что плакированный порошковый модификатор для обработки стали при непрерывной разливке, содержащий металлическую оболочку и порошковый кальцийсодержащий наполнитель, дополнительно содержит в наполнителе хлористый кальций с массовым соотношением кальция к хлористому кальцию, равным 0.3...0,4.

Состав наполнителя модификатора набран согласно разрабатываемой теории активированных шлаковых систем, сущность которой заключается в том, что при температурах жидкого металла исходные порош- кообразные компоненты вступают в химические и фазовые взаимодействия с об- оазованием химических соединений переменной валентности. Последние представляют собой гомогенные структурно- разупорядоченные фазы с ненасыщенными валентными связями, которые насыщаются в процессе рафинирования с образованием стабильных фаз.

Механизм рафинирования металла от вредных примесей (кислород и сера - X) можно представить по схеме

CaCl2 + Ca

(1)

+ Сэ2С12 + Х-(Са2ХС12)(2)

CaCl2 + Ca + X -(Ca2XCl2)(3)

Реакция (1) при избытке кальция сдвигается вправо с образованием двойного монохлорида кальция (ди-кальций-ди-хлори- да), молекулярная структура которого включает два типа химической связи - ионную () и ковалентную (Са:Са).

CI - Ca : Ca - CI.

При определенной температуре примесные элементы в виде свободных ионов (0 , S } насыщают связи промежуточных компонентов и образуют стабильные фазы, в которых ковалентные связи трансформируемы в ионные

С - Са : Са - CI н X - -(CI-CaX-Ca-CI)(4)

Адсорбционную емкость предлагаемого наполнителя можно оценить по равновесному содержанию в нем вредных приме- 1 сей: 16,4% серы в Ca2SCl2 и 9,6% кислорода в C320CI2. Теоретически при расходе наполнителя 1 кг на 1 т стали содержание серы

может снизиться на 0,016%, а кислорода на 0,01%.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав порошковой проволоки

0 отличается от известных введением нового компонента шлака CaCte и массовым соотношением Ca/CaCl2 0,3...0,4. В известных порошковых проволоках в составе наполнителя присутствует в качестве компонента

5 шлака СаО в соотношении Са-СаО 7:3.

Плакированная порошковая проволока ф 8 мм, содержащая оболочку из стали марки 08 кп и наполнитель из шлакометаллических смесей Са и CaCl2 в различных массовых

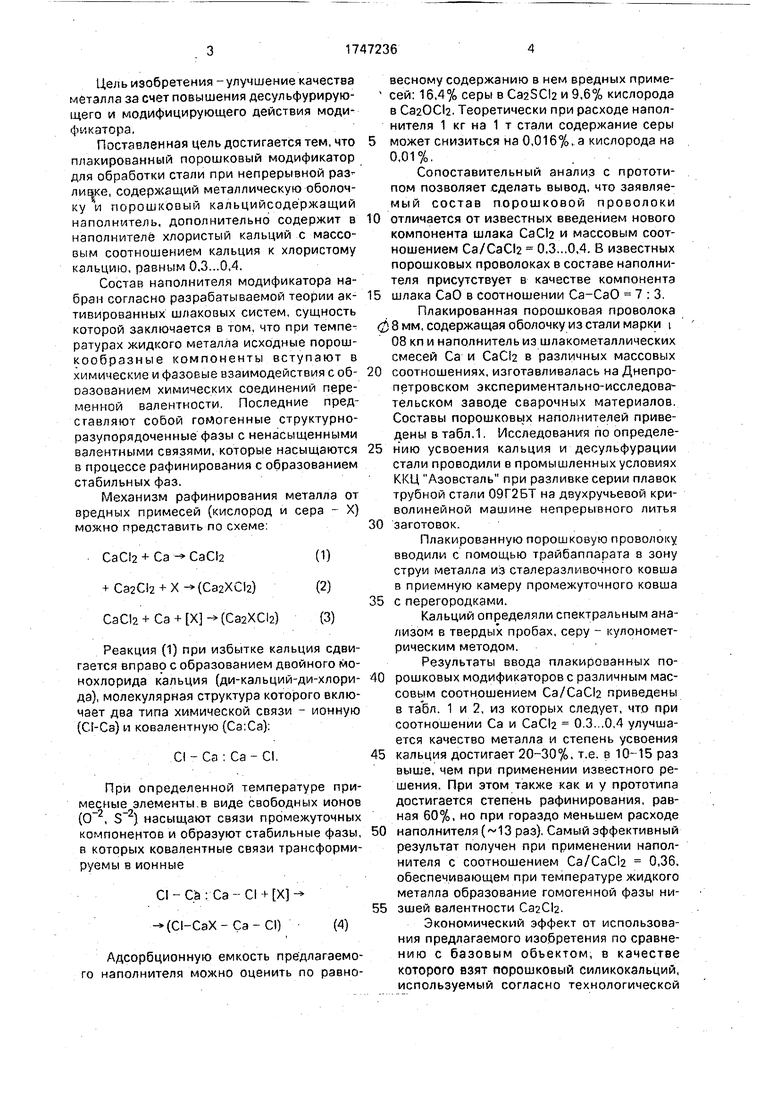

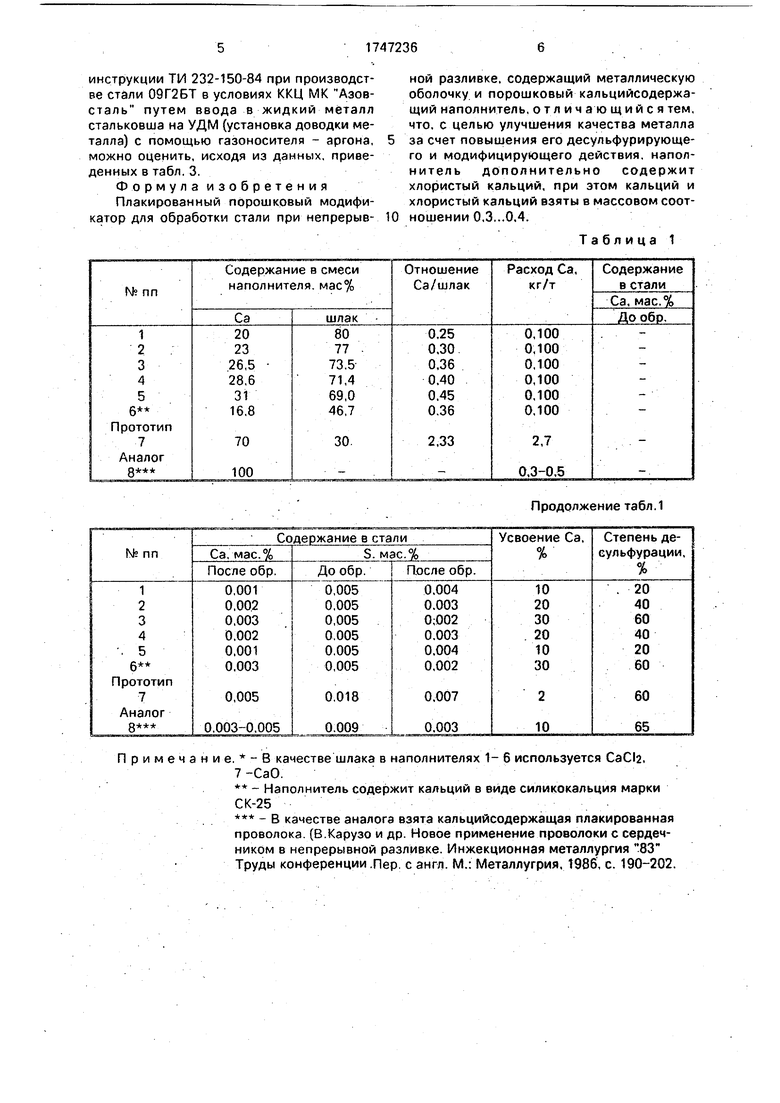

0 соотношениях, изготавливалась на Днепропетровском экспериментально-исследовательском заводе сварочных материалов. Составы порошковых наполнителей приведены в табл.1. Исследования по определе5 нию усвоения кальция и десульфурации стали проводили в промышленных условиях ККЦ Азовсталь при разливке серии плавок трубной стали 09Г2БТ на двухручьевой криволинейной машине непрерывного литья

0 заготовок.

Плакированную порошковую проволоку вводили с помощью трайбаппарата в зону струи металла из сталеразливочного ковша в приемную камеру промежуточного ковша

5 с перегородками.

Кальций определяли спектральным анализом в твердых пробах, серу - кулономет- рическим методом.

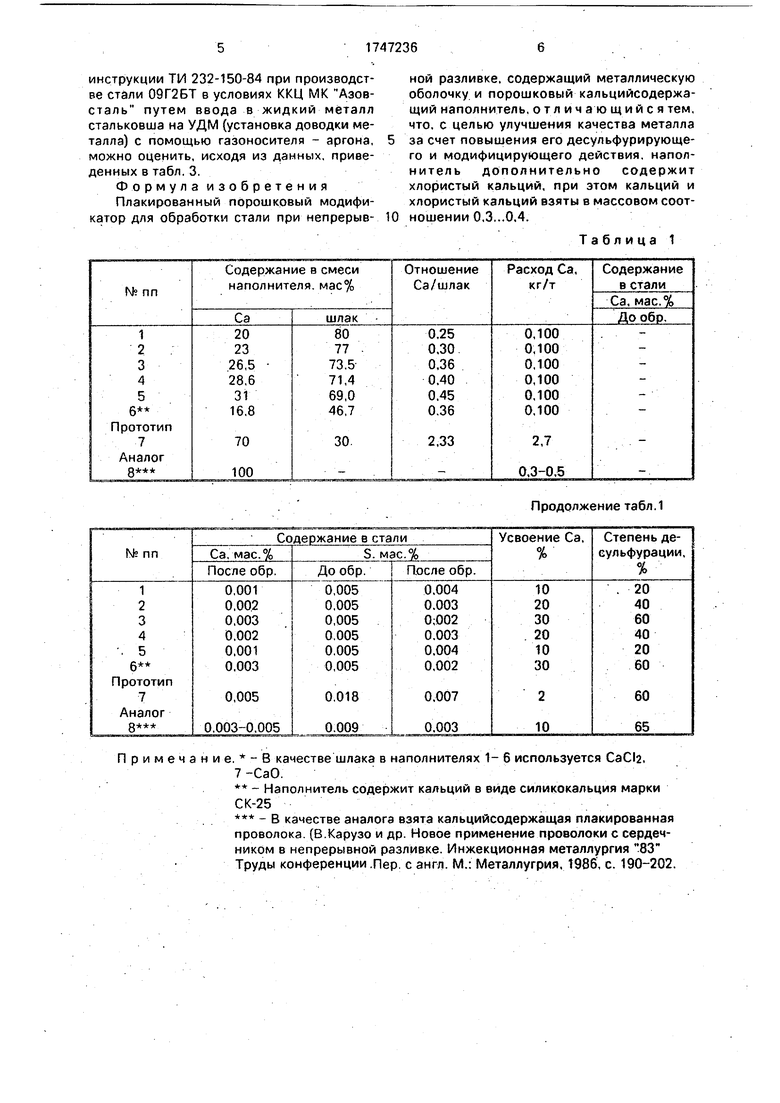

Результаты ввода плакированных по0 рошковых модификаторов с различным массовым соотношением Ca/CaCl2 приведены в табл. 1 и 2, из которых следует, что при соотношении Са и 03. .0,4 улучшается качество металла и степень усвоения

5 кальция достигает 20-30%, т.е. в 10-15 раз выше, чем при применении известного решения. При этом также как и у прототипа достигается степень рафинирования, равная 60%, но при гораздо меньшем расходе

0 наполнителя (13 раз). Самый эффективный результат получен при применении наполнителя с соотношением Ca/CaCl2 0,36, обеспечивающем при температуре жидкого металла образование гомогенной фазы ни5 зшей валентности Ca2Cl2.

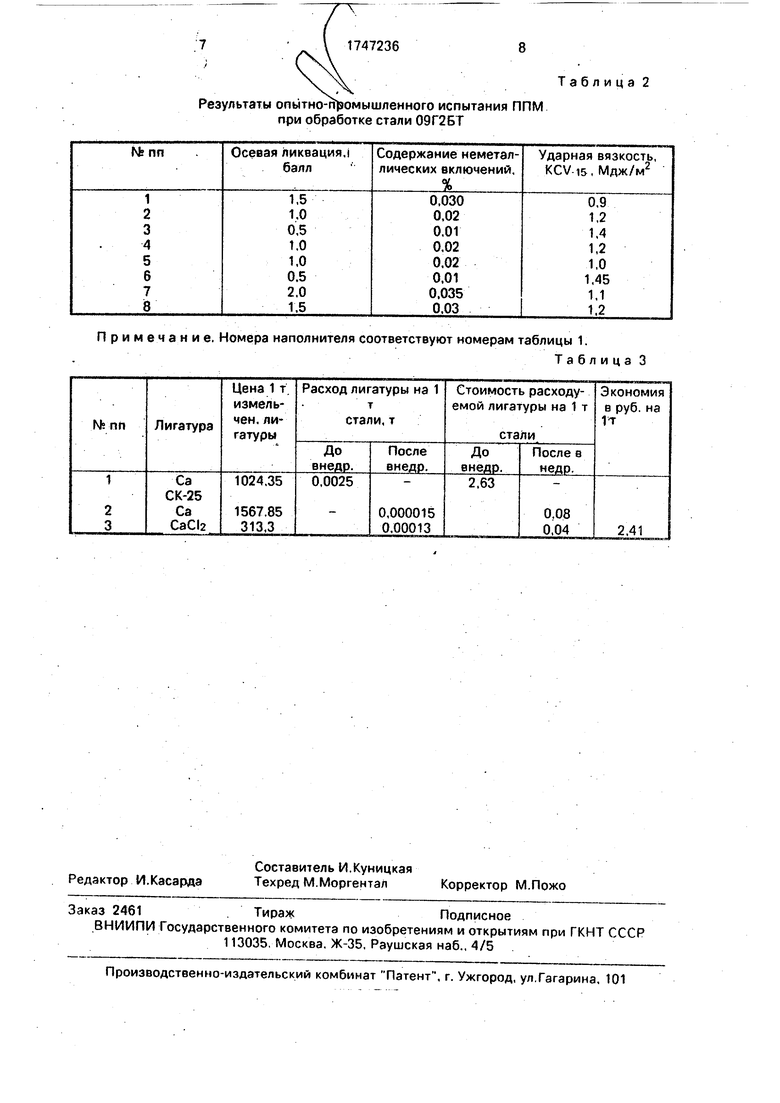

Экономический эффект от использования предлагаемого изобретения по сравнению с базовым объектом, в качестве которого взят порошковый силикокальций, используемый согласно технологической

инструкции ТИ 232-150-84 при производстве стали 09Г2БТ в условиях ККЦ МК Азов- сталь путем ввода в жидкий металл стальковша на УДМ (установка доводки металла) с помощью газоносителя - аргона, можно оценить, исходя из данных, приведенных в табл. 3.

Формула изобретения Плакированный порошковый модификатор для обработки стали при непрерывПримечание. - В качестве шлака в наполнителях 1- 6 используется CaCl2, 7 -СаО.

- Наполнитель содержит кальций в виде силикокальция марки СК-25

- В качестве аналога взята кальцийсодержащая плакированная проволока (В.Карузо и др. Новое применение проволоки с сердечником в непрерывной разливке. Инжекционная металлургия 83 Труды конференции .Пер с англ. М.: Металлугрия, t986, с. 190-202.

ной разливке, содержащий металлическую оболочку и порошковый кальцийсодержа- щий наполнитель, отличающийся тем, что, с целью улучшения качества металла за счет повышения его десульфурирующе- го и модифицирующего действия, наполнитель дополнительно содержит хлористый кальций, при этом кальций и хлористый кальций взяты в массовом соотношении 0,3,..0.4.

Таблица 1

Продолжение табл.1

Результаты опытно-промышленного испытания ППМ при обработке стали 09Г2БТ

Примечание. Номера наполнителя соответствуют номерам таблицы 1.

Таблица 3

8

Таблица 2

| РЕГУЛИРУЮЩАЯ МОЛЕКУЛА | 2011 |

|

RU2578320C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент США ISfe 4671820, 75-58, 1976. | |||

Авторы

Даты

1992-07-15—Публикация

1990-09-14—Подача