(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Плакированный порошковый модификатор | 1990 |

|

SU1747236A1 |

| Плакированный порошковый модификатор | 1990 |

|

SU1776217A3 |

| Плакированный порошковый модификатор | 1991 |

|

SU1771869A1 |

| Порошковый проволочный модификатор | 1990 |

|

SU1752179A3 |

| Порошковый проволочный модификатор | 1990 |

|

SU1780519A3 |

| Плакированный порошковый модификатор | 1991 |

|

SU1788031A1 |

| Способ обработки стали при непрерывной разливке | 1991 |

|

SU1774898A3 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2013 |

|

RU2542036C1 |

| СПОСОБ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА И МАТЕРИАЛ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2487174C2 |

| Плакированный порошковый модификатор | 1991 |

|

SU1802746A3 |

Использование: в металлургии, внепеч- ная обработка чугуна и стали. Сущность: плакированный порошковый модификатор ленточного или проволочного типа, состоящий из кальцийсодержащего шлакометал- лического порошкового наполнителя и стальной оболочки, дополнительно содержит фторид кальция при массовом соотношении Ca/CaF2 0,4-0,6. Наполнитель может содержать кальций в виде силико- кэльция. Применение этого плакированного порошкового модификатора позволяет повысить степень усвоения кальция до 30%, а также при гораздо меньшем расходе каль- цийсодержащих лигатур провести процессы рафинирования металлического расплава.

Изобретение относится к металлургии, а именно к обработке стали при ее непрерывной разливке.

Известно применение плакированных порошковых модификаторов ленточного или проволочного типа для рафинирования металлических расплавов. Применение этих модификаторов позволяет повысить степень усвоения металлом химически активных компонентов по сравнению с другими известными методами ввода их в расплавы металлов, п. № 4618368, США.З. N 1585278 (Великобритания), 3. № 2576320 (Франция), 3. № 56-24015 (Япония) и др..

Однако при применении указанных модификаторов степень усвоения одного из наиболее сильных оксидо- и сульфообразу- ющего элемента - кальция не превышает

10%, что является явно недостаточным для протекания процессов рафинирования металлического расплава.

Наиболее близким по технической сущности к предлагаемому является плакированная порошкозал проволока со стальной оболочкой и наполнителем, содержащим шлакометаллическую смесь (Са+СаО), отношение металл/шлак 7:3.

При расходе наполнителя 3 кг/т стали степень десульфурации достигает 60%, а степень усвоения кальция 1-2% п. № 4671820 (США).

Недостатком этого решения является невысокое качество обрабатываемой стали из-за низкого рафинирующего и модифицирующего действия и степени усвоения кальция.

XI

СП

о

СЯ Ы

Целью изобретения является улучшение качества стали за счет повышения рафинирующего и модифицирующего действия и степени усвоения кальция.

Для этого плакированный порошковый модификатор, содержащий металлическую оболочку и кальцийсодержащий шлакоме- таллический порошковый наполнитель, дополнительно содержит фторид кальция с массовым соотношением кальция к фториду кальция, равным 0,4-0,6.

Состав наполнителя модификатора выбран согласно разрабатываемой теории активированных шлаковых систем, сущность которой заключается в том. что исходные порошкообразные компоненты при температурах жидкого металла вступают в фазовые и химические взаимодействия с образованием химических соединений переменной валентности.

Механизм рафинирования металла от вредных примесей можно представить по схеме:

CaF2 + Са - Сэ2р2(1)

+

C32F2 + C32XF2(2)

(3)

CaF2 +Са + х - Ca2xF2 где х - кислород или сера.

Реакция (I) при избытке кальция сдвигается вправо с образованием двойного монофторида кальция (ди-кальций-ди-фторида), молекулярная структура которого включает два типа химической связи - ионную (F-Ca) и козалеитную (Са:Са):

F-Ca:Ca-F

При определенной температуре примесные элементы в виде свободных ионов кислорода и серы (, ) насыщают связи промежуточных комплексов и образуют стабильные фазы, в которых ковалентные связи трансформируются в ионные.

(F-Ca:Ca-F) + x - (F-Ca-x-Ca-F) (4)

Адсорбционную емкость предлагаемого наполнителя можно оценить по равновесному содержанию в нем вредных примесей: 21,3% серы в Ca2SF2 и 11,9% кислорода в C320F2.

Теоретически при расходе наполнителя 1 кг на тонну стали содержание серы может снизиться на 0,021%. а кислорода на 0,012%.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляе- мый состав порошковой проволоки отличается от известного введением нового компонента шлака CaF2 и соотношением Ca/CaF2 0,4-0.6. В известных порошковых проволоках в составе наполнителя присутствует в качестве компонента шлака СаО в соотношении Са/СаО 7:3.

Проведенный патентно-лицензионный поиск не установил технических решений,

содержащих CaF2 при массовом соотношении Ca/CaF2 0.4-0.6 и поэтому дает основание полагать, что заявляемый материал обладает существенными отличительными признаками.

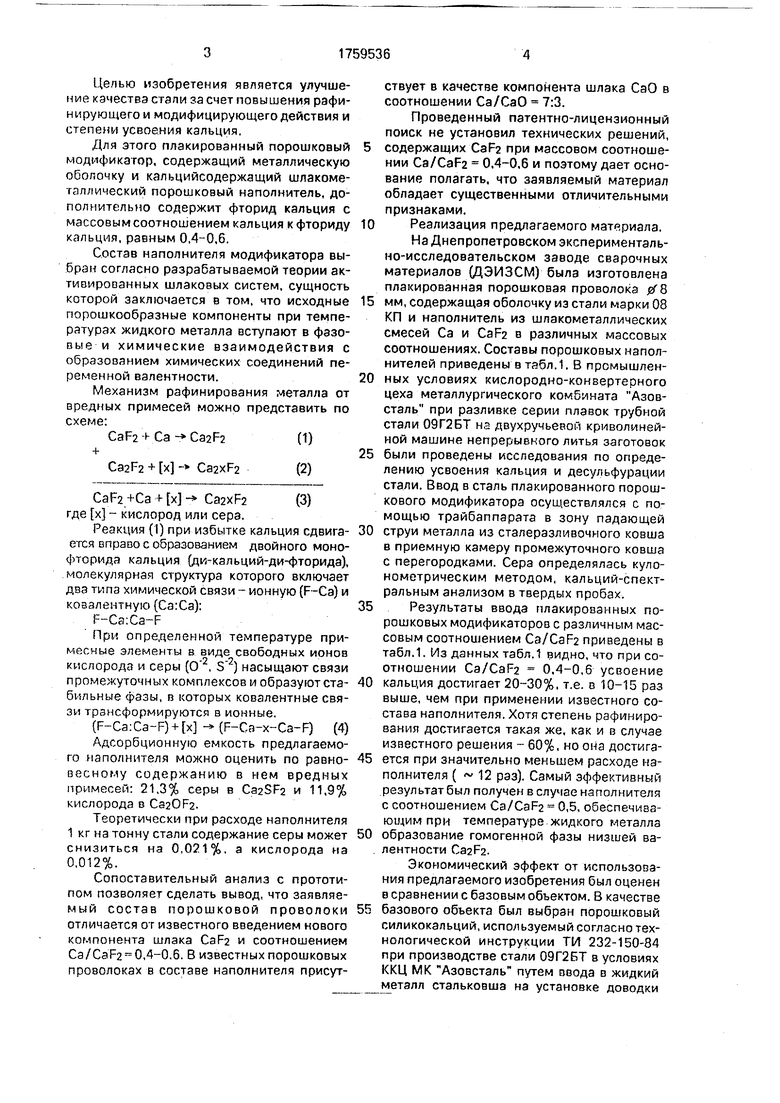

0 Реализация предлагаемого материала. На Днепропетровском экспериментально-исследовательском заводе сварочных материалов (ДЭИЗСМ) была изготовлена плакированная порошковая проволока jzf 8

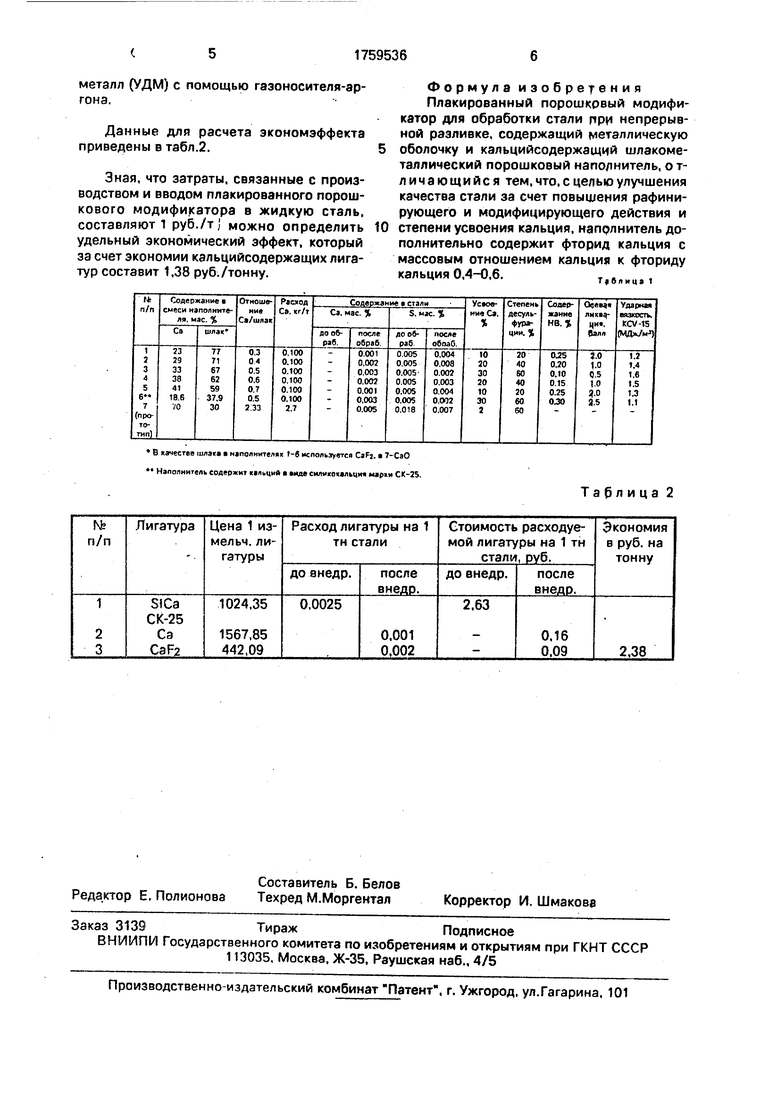

5 мм, содержащая оболочку из стали марки 08 КП и наполнитель из шлакометаллических смесей Са и CaF2 в различных массовых соотношениях. Составы порошковых наполнителей приведены в табл.1. В промышлен0 ных условиях кислородно-конвертерного цеха металлургического комбината Азов- сталь при разливке серии плавок трубной стали 09Г2БТ на двухручьевой криволинейной машине непрерывного литья заготовок

5 были проведены исследования по определению усвоения кальция и десульфурации стали. Ввод в сталь плакированного порошкового модификатора осуществлялся с помощью трайбаппарата в зону падающей

0 струи металла из сталеразливочного ковша в приемную камеру промежуточного ковша с перегородками. Сера определялась куло- нометрическим методом, кальций-спектральным анализом в твердых пробах.

5 Результаты ввода плакированных порошковых модификаторов с различным массовым соотношением Ca/CaF2 приведены в табл.1. Из данных табл.1 видно, что при соотношении Ca/CaF2 0.4-0,6 усвоение

0 кальция достигает 20-30%, т.е. в 10-15 раз выше, чем при применении известного состава наполнителя. Хотя степень рафинирования достигается такая же, как и в случае известного решения - 60%, но она достага5 ется при значительно меньшем расходе наполнителя ( 12 раз). Самый эффективный результат был получен в случае наполнителя с соотношением Ca/CaF2 - 0,5, обеспечивающим при температуре жидкого металла

0 образование гомогенной фазы низшей валентности С32р2.

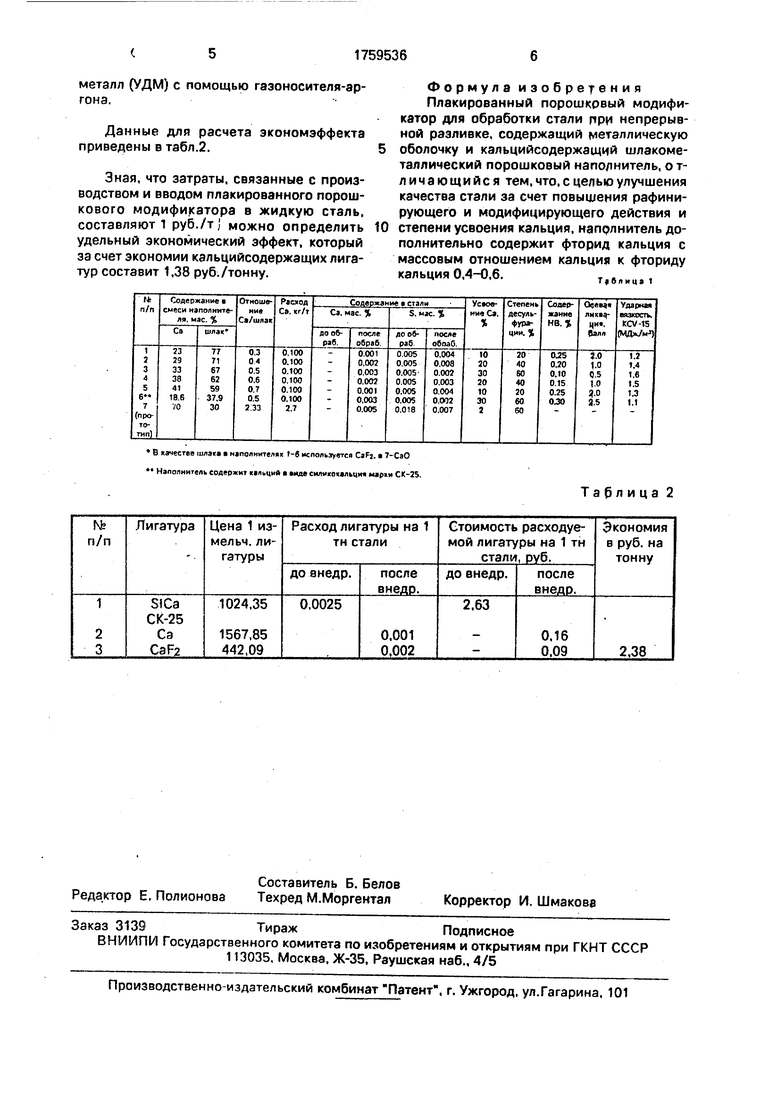

Экономический эффект от использования предлагаемого изобретения был оценен в сравнении с базовым объектом. В качестве

5 базового объекта был выбран порошковый силикокальций, используемый согласно технологической инструкции ТИ 232-150-84 при производстве стали 09Г2БТ в условиях ККЦ МК Азовсталь путем ввода в жидкий металл стальковша на установке доводки

металл (УДМ) с помощью газоносителя-аргона.

Данные для расчета экономэффекта приведены в табл.2.

Зная, что затраты, связанные с производством и вводом плакированного порошкового модификатора в жидкую сталь, составляют руб./т можно определить удельный экономический эффект, который за счет экономии кальцийсодержащих лигатур составит 1,38 руб./тонну.

В качестве шяэка наполнителя f-б используется . 7-СаО Наполнитель содержит хльция «иде силиккальци ыярси СК-25.

0

Формула изобретения Плакированный порошковый модификатор для обработки стали при непрерывной разливке, содержащий металлическую оболочку и кальцийсодержащий шлакоме- таялический порошковый наполнитель, о т- личающийся тем. что. с целью улучшения качества стали за счет повышения рафинирующего и модифицирующего действия и степени усвоения кальция, наполнитель дополнительно содержит фторид кальция с массовым отношением кальция к фториду кальция 0,4-0,6.т,б„ицэ i

Таблица 2

| Патент США № 4618368, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США Ns 4671820, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-07—Публикация

1990-12-20—Подача