ел

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Плакированный порошковый модификатор | 1991 |

|

SU1771869A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, МИКРОЛЕГИРОВАННОЙ АЗОТОМ | 2008 |

|

RU2389801C2 |

| ЛИГАТУРА ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ БОРОМ | 2008 |

|

RU2375486C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОГО МИКРОЛЕГИРОВАНИЯ РАСПЛАВА СТАЛИ (ВАРИАНТЫ) | 2008 |

|

RU2380430C2 |

| Порошковый проволочный модификатор | 1990 |

|

SU1752179A3 |

| Проволока с наполнителем для внепечной обработки металлургических расплавов | 2019 |

|

RU2723863C1 |

| Плакированный порошковый модификатор | 1990 |

|

SU1776217A3 |

| СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ | 2010 |

|

RU2434964C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ (ВАРИАНТЫ) | 2008 |

|

RU2369642C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2434060C2 |

Изобретение может быть использовано в металлургии, конкретнее, при обработке жидкой стали при непрерывной разливке. Сущность: плакированный порошковый модификатор, состоящий из стальной оболочки и порошкового наполнителя, содержащего кремний и кальций, дополнительно содержит ванадий, титан и железо при следующем соотношении компонентов, мас.%: титан 28 - 30; ванадий 30 32; железо 31 - 35; кальций 3-5; кремний остальное. 2 табл.

Изобретение относится к металлургии, конкретнее, к внепечной обработке стали.

Плакированные порошковые модификаторы применяются в металлургии для рафинирования и микролегирования чугуна и стали. Они используются для ввода химически активных элементов с высоким сродством к кислороду (Са, Mg, Zr, Al, Ti, V, Si, Nb), легких с невысокой плотностью (Са, Мд, С, В, Si, Sc), свысокимдавлениемпара(Мд, Са, Sc, Fe), низкой растворимостью в железе (РЬ, Са, Мд). Наиболее широко плакированные порошковые модификаторы используются для ввода в сталь кальция, обладающего высоким давлением пара, низкой растворимостью в железе и высокой склонностью к окислению. Применение этих модификаторов позволяет повысить степень усвоения кальция по сравнению с инжекцией порошка в несколько раз, которая все же остается на уровне 10 - 20% и не позволяет обеспечить в стали остаточного

содержания кальция, достаточного для эффективного микролегирования стали.

Наиболее близкой по технической сущности к предлагаемому техническому решению является порошковая проволока, содержащая силикокальций.

Примененный в этой работе модификатор состоял из оболочки из мягкой стали 13 мм и наполнителя из SiCa марки типа СК-30. Расход SiCa составил 0,2 - 0,8 кг/т, усвоение кальция 9 - 11%, концентрация кальция в готовой стали (10 - 17) .

Такое содержание кальция в стали не является достаточным для эффективного микролегирующего действия, позволяющего повысить качество и механические свойства металла. Для получения большей концентрации кальция в стали необходимо повысить степень усвоения этого элемента, а для повышения качества и механических свойств металла желательно было бы произвести комплексное микролегирование стали

х|

00

00

о со

и другими элементами, в частности, ванадием и титаном. Ввод в сталь дорогих и легкоокисляемых ферросплавов, содержащих ванадий и титан, вместе с SiCa в виде наполнителя плакированного порошкового модификатора, позволило бы значительно повысить степень усвоения этих элементов и комплексно микролегировать металл.

Целью изобретения является улучшение качества и механических свойств низко- легированных конструкций сталей за счет повышения степени усвоения химически активных элементов и комплексного микролегирования.

Поставленная цель достигается тем, что плакированный порошковый модификатор, содержащий стальную оболочку и порошковый наполнитель из кремния и кальция, дополнительно содержит титан, ванадий и железо при следующем соотношении компонентов, мас.%:

Титан. 28-30 Ванадий 30-32 Железо - 31-35 Кальций 3-5 Кремний остальное Состав плакированного порошкового модификатора выбран исходя из того, что ферросплавы, применяемые для обработки жидкой стали, должны иметь температуру начала кристаллизации порядка 1400°С. Такое условие вытекает из запаса тепла жидкой стали, температура которой на выпуске составляет 1600°С. Поэтому состав тугоплавких ферросплавов, в частности, ферро- титана и феррованадия, должен отвечать низкотемпературной эвтектике или низкотемпературным инконгруэнтным интерме- таллидам, разлагающимся до точки плавления в твердом состоянии. С другой стороны, для повышения степени усвоения таких легколетучих элементов, как кальций, лучше всего применять составы, которые соответствуют конгруэнтноплавящимся соединениям. Известно, что эти соединения сохраняются и в жидком состоянии при значительном перегреве и способствуют повышению степени усвоения за счет наличия химической связи между компонентами ин- терметаллида, так как при этом снижается активность и упругость пара кальция и повышается температура его испарения из металлического расплава.

Анализ двойных диаграмм состояния Fe-Ti, Fe-V, Ti-V показал, что в системе Fe-Ti образуется эвтектика при 1085° и 68 мас.% Ti, что соответствует составу FeTi2, а в системах Fe-V и Ti-V образуются непрерывные ряда твердых растворов, Естественно предположить, что элементы-аналоги Ti и V будут

неограниченно заменять друг друга в различных соотношениях в химсоединениях и растворах. Таким образом, на базе двойной эвтектики, отвечающей составу FeTi2

может существовать тройная (Ti, V)2Fe с неограниченной растворимостью V вТ и наоборот.

Для повышения степени усвоения кальция был выбран состав, содержащий каль0 ций и кремний в массовом соотношении 1,2 - 1,8. Этот состав выбран на основе известной системы Ca-Si, где стабильным интерметаллидом является химическое соединение SiCa при указанном соотношении

5 и температуре плавления 1245°С/

В низколегированной конструкционной стали марки 14Г2АФ содержания ванадия и титана находятся на уровне 0,05 - 0,12 мас.% кальция 0,003 - 0,005%. Для

0 получения заданного химсостава подходит смесь состава 6(Ti, V)2Fe + SiCa, которая при условиях ввода ее именно в виде наполнителя плакированного порошкового модифи- .катора со стальной оболочкой, может

5 обеспечить необходимое содержание химически активных компонентов при значительной экономии расхода ферросплавов и лигатур.

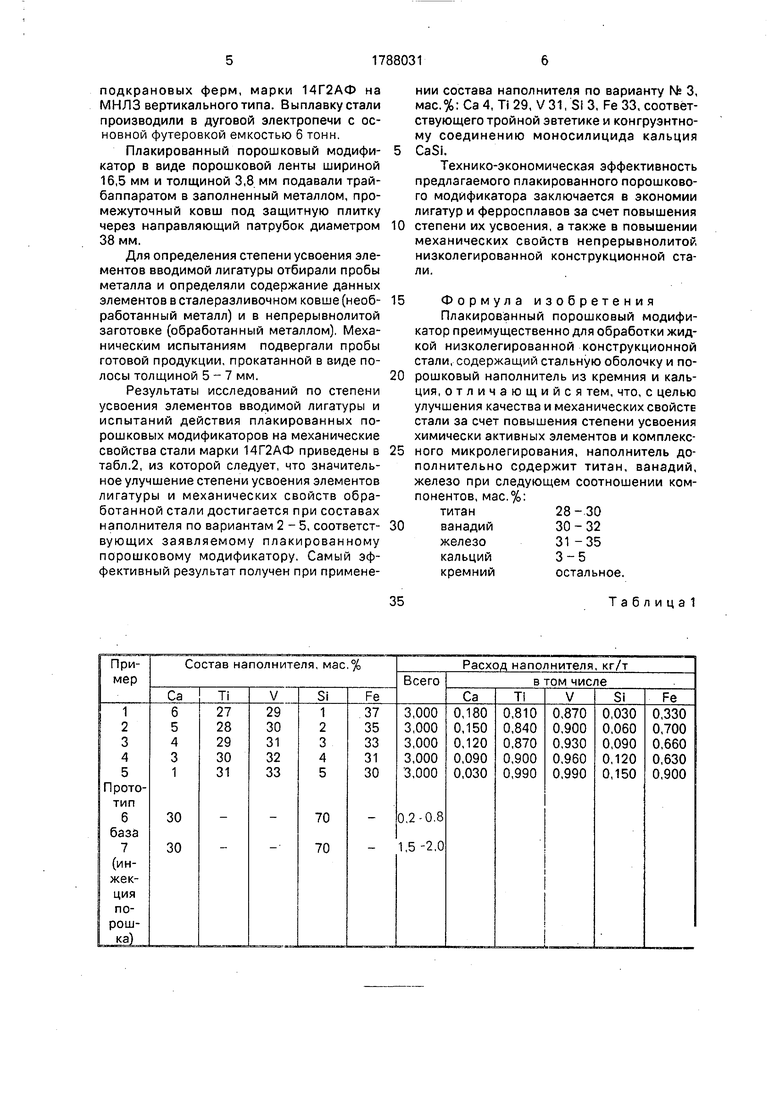

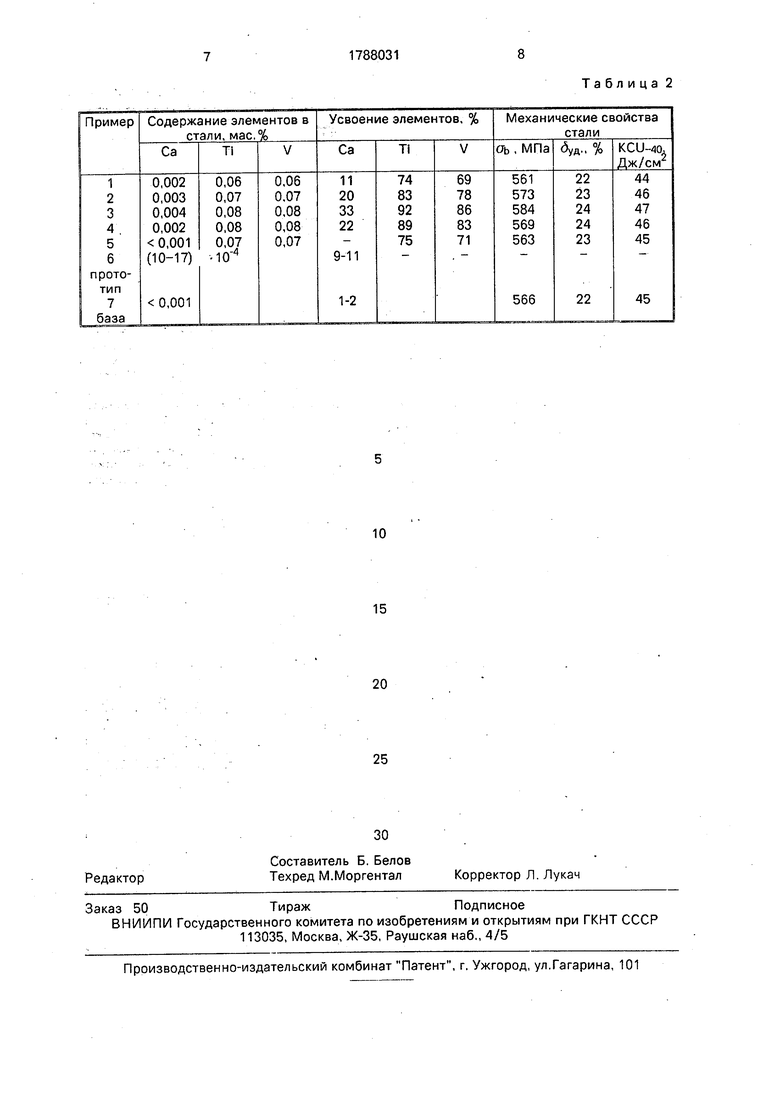

Для соответствия вышеприведенному

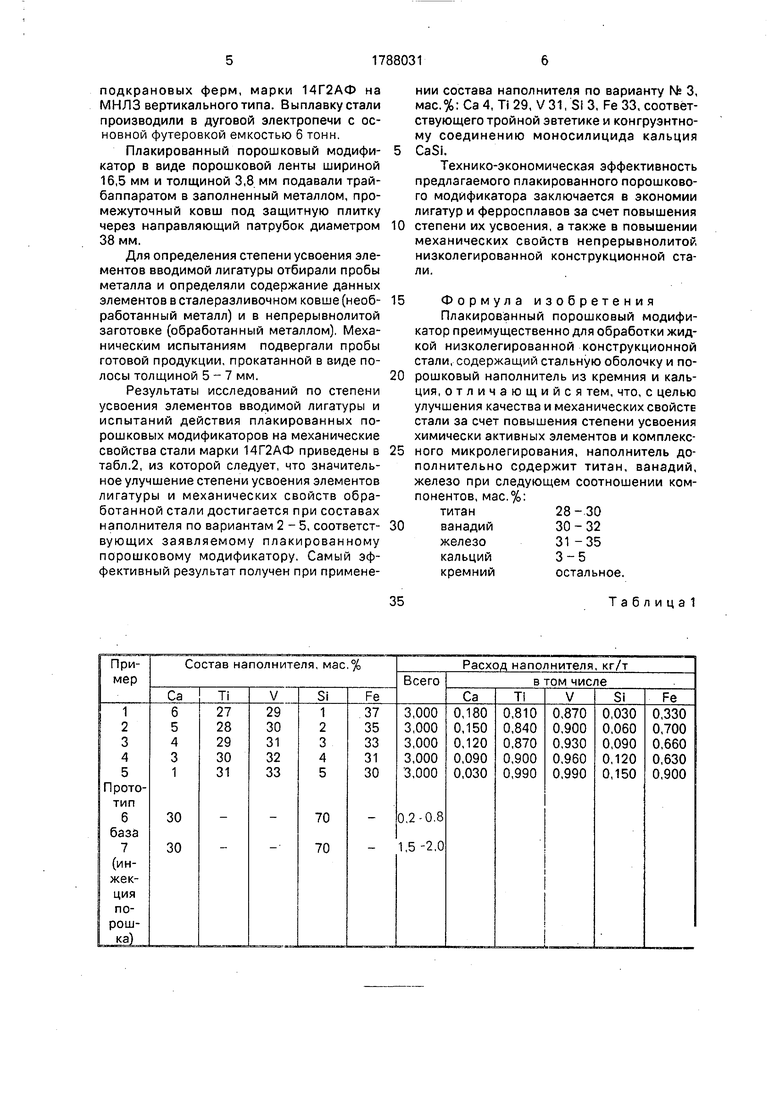

0 составу наполнитель модификатора должен содержать, мас.%ГП 28 - 30; V 30 - 32; Si 2 - 4; Са 3 - 5; Fe 31 - 35. Пределы содержания этих элементов ограничены тем, что при больших отклонениях от пре5 дельных значений состав наполнителя не будет соответствовать области существования тройной эвтектики и конгруэнтного соединения моносилицида кальция CaSi (табл.1).

0Пример. Плакирован-ный порошковый модификатор (представляющий собой стальную оболочку и наполнитель, содержащий однородную смесь уплотненных порошков кальция,титана, ванадия, кремния,

5 железа) изготавливали посредством свора- чиваиия в трубку (желобок) стальной ленты и протяжкой ее через фильеры (или прокаткой роликами) с одновременным заполнением внутренней поло сти проволоки

0 заранее подготовленной порошкообразной шихтой требуемого состава, представленного в табл.1.

Исследования по изучению степени усвоения вводимых лигатур и их действия на

5 механические свойства обрабатываемой стали проводили в промышленных условиях электросталеплавильного цеха НПО Тула- чермет при разливке серии плавок стали, предназначенной для изготовления металлоконструкций промышленных зданий и

подкрановых ферм, марки 14Г2АФ на МНЛЗ вертикального типа. Выплавку стали производили в дуговой электропечи с основной футеровкой емкостью 6 тонн.

Плакированный порошковый модификатор в виде порошковой ленты шириной 16,5 мм и толщиной 3,8 мм подавали трай- баппаратом в заполненный металлом, промежуточный ковш под защитную плитку через направляющий патрубок диаметром 38мм.

Для определения степени усвоения элементов вводимой лигатуры отбирали пробы металла и определяли содержание данных элементов в сталеразливочном ковше (необработанный металл) и в непрерывнолитой заготовке (обработанный металлом). Механическим испытаниям подвергали пробы готовой продукции, прокатанной в виде полосы толщиной 5-7 мм.

Результаты исследований по степени усвоения элементов вводимой лигатуры и испытаний действия плакированных порошковых модификаторов на механические свойства стали марки 14Г2АФ приведены в табл.2, из которой следует, что значительное улучшение степени усвоения элементов лигатуры и механических свойств обработанной стали достигается при составах наполнителя по вариантам 2-5, соответствующих заявляемому плакированному порошковому модификатору. Самый эффективный результат получен при примене0

5

0

5

0

нии состава наполнителя по варианту Ms 3, мас.%: Са4, Ti 29, V31/SI3, Fe 33, соответствующего тройной эвтетике и конгруэнтному соединению моносилицида кальция CaSi.

Технико-экономическая эффективность предлагаемого плакированного порошкового модификатора заключается в экономии лигатур и ферросплавов за счет повышения степени их усвоения, а также в повышении механических свойств непрерывнолитой низколегированной конструкционной стали.

Формула изобретения Плакированный порошковый модификатор преимущественно для обработки жидкой низколегированной конструкционной стали, содержащий стальную оболочку и порошковый наполнитель из кремния и кальция, отличающийся тем, что, с целью улучшения качества и механических свойств стали за счет повышения степени усвоения химически активных элементов и комплексного микролегирования, наполнитель дополнительно содержит титан, ванадий, железо при следующем соотношении компонентов, мас.%:

титан

ванадий

железо

кальций

кремний

28-30 30-32 31 -35 3-5

остальное.

35

Т а б л и ц а 1

Таблица 2

| Патент США № 4671820, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Карузо В | |||

| и др | |||

| Новое применение проволоки с сердечником в непрерывной разливке Инжекционная металлургия | |||

| Пуговица | 0 |

|

SU83A1 |

| Труды конференции | |||

| Пер | |||

| с англ | |||

| М., Металлургия, 1986, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-16—Подача