Область техники

Изобретение относится к области литейного, металлургического производства и теплоэнергетики, а именно к способам изготовления футеровки тепловых агрегатов, металлоплавильных и металлоразливочных устройств, электролизеров в алюминиевом производстве и других устройств, в том числе футеровки шлаковых чаш, сталеразливочных ковшей, индукционных печей, кислородных конвертеров и прочего оборудования металлургического производства (далее устройства) по аддитивной технологии с использованием 3D принтеров.

Уровень техники

Футеровка - это внутренний или внешний защитный слой оборудования, который наносится на него в целях создания надежной защиты от влияния негативных факторов эксплуатационной среды.

В зависимости от целей назначения, футеровка может быть кислотоупорной, огнеупорной, теплоизоляционной, ударопрочной и иной.

В настоящее время наиболее распространенными способами футеровок металлоплавильных и металлоразливочных устройств являются: наборная (кирпичная шамотная) футеровка; набивная/заливная футеровка; футеровка в виде единого тигель/сегментная футеровка, футеровка, выполненная методом торкретированием бетона.

Кирпичная футеровка является широко применяемой традиционной футеровкой, но обладает целым рядом недостатков: необходимость частой смены футеровки, трудоемкость процесса футеровки, долгий процесс сушки и монтажа.

Сегментная футеровка позволяет сэкономить время ее монтажа, применяется при общем весе футеровки свыше тонны, но наличие швов, как и в случае традиционной кирпичной футеровки уменьшает ресурс.

Футеровки в виде готового тигеля - это полностью готовая к применению футеровка, которая вставляется непосредственно в устройство. Преимущества данного вида футеровки по сравнению с другими технологиями: использование формованных футеровок дает значительное сокращение времени футеровки; отпадает необходимость в долговременной сушке футеровок по сложному графику, нет необходимости использовать шаблоны, смесители и т.д., снижается зависимость качества футеровки от человеческого фактора, так как качество формованной футеровки гарантирует производитель.

Однако футеровка в виде единого тигеля, устанавливаемого в устройство, не всегда применима в связи с постепенной эксплуатационной деформацией самих устройств. Кроме того, изготовление и монтажтигелей больших размеров (свыше тонны) не удобны.

Технология выполнения набивной футеровки включает в себя установку в ковш специального шаблона с последующей набивкой огнеупорной массой.

Технология выполнения заливной футеровки включает в себя установку в ковш специального шаблона с дальнейшей закладкой жидкой массы в шаблон, которая под действием силы тяжести и вибрации заполняет форму. После затвердевания материала шаблон удаляется и происходит сушка по заданному температурному режиму.

Преимущества набивной и заливной футеровок по сравнению с кирпичной шамотной футеровкой: снижение времени подготовки ковша, увеличение стойкости футеровки в 2 и более раза, повышение технологичности подготовки устройства к эксплуатации.

Нанесение футеровки с помощью торкрет-установок технологично и позволяет формировать футеровки больших линейных размеров, в т.ч. по толщине за счет нанесения нескольких слоев торкретбетона, однако тоже имеет ряд недостатков, таких как: сложность получения равномерного по толщине слоя футеровки, необходимость подготовительного армирования при формировании значительного по толщине рабочего слоя.

Для обеспечения минимальных тепловых потерь и высокой стойкости при относительно небольшой массе применяются многослойные тонкостенные футеровки. Трехслойная футеровка состоит из теплоизоляционного (выравнивающего), арматурного и рабочего слоев, выполняемых из различных материалов, определяющих конструкцию футеровки днища и стен в соответствии с условиями эксплуатации металлоплавильных и металлоразливочных устройств.

Известные традиционные способы не позволяют технологично формировать эти слои, изготавливать монолитную футеровку с точно заданной геометрией и толщиной покрытий.

Основой технологии 3D печати являются принцип послойного создания (выращивания) твердого объекта, в результате которой объект формируется путем послойной укладки строительного материала на высоту сформированного слоя, до создания заданной геометрии изделия полностью, соответствующей компьютерной 3Д модели.

В технологии трехмерной печати изделий могут использоваться различные материалы: металлические и керамические порошки, жидкие смолы, воск, пластик, различные листовые материалы, композитные материалы (из соединений целлюлозы, специальных волокон и других добавок, смесь литейного песка и добавок), строительные смеси на основе цемента, гипса, шамотной глины.

Во всех известных случаях, независимо от конструкции принтера (портальная, с угловыми координатами на базе роботов - манипуляторов), принтеры оснащены экструдерами, позволяющими одновременно подавать смеси, накапливать смесь, дозировать ее с применением исполнительных устройств на базе ЧПУ, при необходимости вводить различные добавки непосредственно в экструдер, исключать самопроизвольное вытекание строительной смеси запорным клапаном, подмешивать строительную смесь в емкости экструдера во избежание расслаивания и комкования смеси, использовать различные по своим характеристикам и назначению смеси.

Из уровня техники известно изготовление футеровок традиционными способами, например, изготовление футеровки сталеплавильного конвертера из кирпича (см. [1] патент РФ №2291902, МПК С21С 5/44, опубл. 20.03.2013). В опубликованном патенте представлено описание последовательности и устройства футеровки путем выкладки теплоизоляционного слоя, арматурного слоя и рабочего слоя кирпичами из различных огнеупорных материалов.

Недостатками данного аналога являются:

- трудоемкость процесса футеровки и влияние «человеческого фактора» в результате применения ручного труда;

- долгое время проведения кирпичной кладки футеровки, что влияет на длительность простоя устройства на ремонте;

- неоднородность футеровки, вызванной наличием стыков между кирпичами, заполненных огнеупорными составами, что влияет на количество циклов и ресурс;

- низкая износостойкость футеровки;

- низкая адгезия между корпусом устройства, теплоизоляционным, арматурным и рабочим слоями;

- сложность контроля геометрии футеровки;

- сложность изготовления и интеграции коммуникаций металлоплавильных и металлоразливочных устройств.

Наиболее близким аналогом к заявленному изобретению по совокупности признаков, принятым за прототип, является способ изготовления футеровки сталеразливочного ковша (см. [2] патент РФ №2558703, МПК B22D 41/02, опубл. 08.10.2013). В патенте представлено описание способа изготовления монолитной футеровки методом торкретирования с последующим уплотнением нанесенного слоя. В данном решении предложено нанесение только рабочего слоя футеровки.

Недостатками прототипа являются:

• не предусмотрено изготовление монолитных теплоизоляционного и арматурного слоев;

• изготавливается только футеровка цилиндрических поверхностей устройств (стенок) и невозможно изготовить монолитное дно устройства;

• невозможно изготовить сложные по конфигурации выступы и каналы;

• можно регулировать толщину футеровки, но невозможно изготовить футеровку с разной толщиной в разных местах устройства;

• невозможно использовать различные материалы для изготовления различных слоев футеровки: теплоизоляционного, арматурного и рабочего.

Сущность изобретения

Технической задачей, стоящей перед изобретением, является устранение недостатков аналогов и расширение функциональных возможностей.

Техническим результатом заявленного изобретения является повышение точности геометрии и размеров футеровки, значительное увеличение скорости футеровки металлоплавильных и металлоразливочных устройств, автоматизация процесса футеровки, возможность быстрой переналадки оборудования (3д принтера) для футеровки металлоплавильных и металлоразливочных устройств разной геометрии, возможность непрерывного последовательного проведения футеровки теплоизоляционного, арматурного и рабочего слоев различными материалами, возможность устройства футеровки разной толщины в разных местах устройства.

Согласно изобретению, техническая задача решается, а технический результат достигается за счет способа изготовления футеровки для металлургического оборудования в виде плавильного или разливочного устройства с использованием аддитивных технологий, содержащий формирование теплоизоляционного, арматурного и рабочего слоев футеровки, причем формирование слоев футеровки выполняют последовательно послойной экструзией смесей, соответствующих укладываемому слою, из печатающей головки 3Д принтера при автоматической смене смесей в соответствии с компьютерной 3Д моделью с обеспечением формирования монолитной конструкции футеровки заданной геометрии, при этом арматурный слой днища устройства формируют одновременно с арматурным слоем стенок, а в области шлакового пояса и в нижнем поясе стенок устройства рабочий слой выполняют утолщенным..

Также техническая задача решается, а технический результат достигается за счет того, что теплоизоляционный слой формируют с использованием шимотноглинистых или кварцеглинистых материалов, арматурный слой формируют с использованием шамотноглинистых материалов, а рабочий слой формируют с использованием огнеупоров.

Также техническая задача решается, а технический результат достигается за счет того, что изготавливают футеровку с высокой геометрической точностью.

Также техническая задача решается, а технический результат достигается за счет того, что изготавливают футеровку со сложной по своей геометрии выступами и каналами.

Краткое описание чертежей

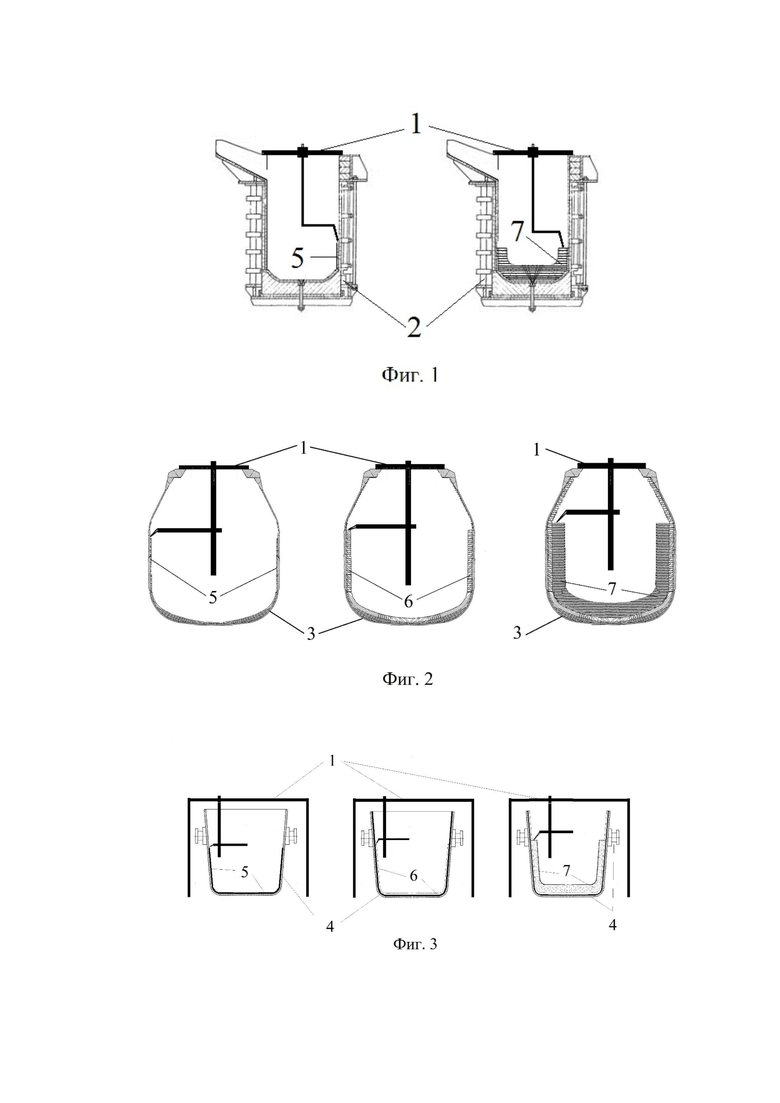

На фиг.1 - последовательность футеровки индукционной сталеплавильной печи.

На фиг.2 - последовательность футеровки кислородного конвертера.

На фиг.3 - последовательность футеровки сталеразливочного ковша.

На фигурах обозначены следующие позиции:

1 - 3д принтер для печати футеровки;

2 - индукционная сталеплавильная печь;

3 - кислородный конвертер;

4 - сталеразливочный ковш;

5 - теплоизоляционный слой футеровки;

6 - арматурный слой футеровки;

7 - рабочий слой футеровки.

Осуществление изобретения

Аддитивная технология изготовления футеровки включает формирование теплоизоляционного (5), арматурного (6) и рабочего слоев (7) футеровки для металлоплавильного или металлоразливочного устройства с помощью 3Д принтера.

Изготовление (печать) футеровки с помощью 3Д принтеров, например, строительных, по аддитивной технологии (технологии послойного нанесения) позволяют формировать теплоизоляционные, арматурные и рабочие слои металлоплавильных и металлоразливочных устройств из различных материалов, применяемых в этих слоях, с точно заданной геометрией футеровки, необходимыми толщинами слоев, позволяет автоматизировать процесс футеровки, значительно сократить время и влияние «человеческого фактора».

Для печати теплоизоляционного (выравнивающего) слоя можно применять, но не только: шамотноглинистые или кварцеглинистые порошки, увлажненные до 7-10%. Материал для печати наносится послойно на всю внутреннюю поверхность устройства. Выравнивание поверхности (в случае неидеальной геометрии металлоплавильных и металлоразливочных устройств) при укладке теплоизоляционного слоя может производится автоматически с корректировкой геометрии на основе данных измерения устройства, например, но не только, сканированием. Для снижения потерь тепла при основной футеровке теплоизоляционный слой можно печатать, например, из, но не только, асбестосодержащих или каолиновых материалов.

Арматурный слой обеспечивает тепловую изоляцию для создания стабильных условий разливки, а также гарантирует безопасность в случае нарушения рабочего слоя. Печать арматурного слоя выполняют, например, из, но не только, шамотноглинистых материалов. Толщина этого слоя может формироваться послойно за несколько проходов печатающей головки и тем самым варьироваться при необходимости по толщине.

Арматурный слой днища можно формировать одновременно с изготовлением арматурного слоя стенок устройства, поскольку не требуется нахождения персонала внутри самого устройства для выполнения футеровки. Соответственно исключаются стыки днища со стенками футеруемого устройства, что повышает его надежность и ресурс. Традиционно футеровка днища проводится отдельно и стык футеровки днища с футеровкой стенок является технологически слабым местом.

Рабочий слой футеровки, который находится в непосредственном контакте с расплавом, изнашивается быстро, определяя общую стойкость устройства. При определении необходимой печатаемой толщины рабочего слоя учитывается топография его износа по высоте и периметру устройства. Огнеупоры изнашиваются неравномерно. Например, в металлоразливочных устройствах повышенный износ огнеупоров наблюдается в районе шлакового пояса и в нижних поясах стенок. Это связано с более продолжительным воздействием расплава на нижние участки футеровки и большим гидростатическим давлением, повышающим пропитку огнеупоров металлом. Нанесение футеровки с помощью 3Д принтеров, позволяют за счет нанесения дополнительных слоев формировать более толстый рабочий слой в этих частях металлоплавильных и металлоразливочных устройств.

Кроме вышеперечисленного, аддитивная технология позволяет формировать сложные поверхности внутри металлоплавильных и металлоразливочных устройств, например, но не только, уступы на днище металлоразливочных ковшов, которые задерживают шлак и каналы, которые направляют металл к выпускному отверстию.

Аддитивная технология изготовления футеровки металлоплавильных и металлоразливочных устройств осуществляют формированием слоев футеровки экструзией и послойной укладкой смесей, соответствующих укладываемому слою, с помощью 3Д принтера. Последовательно послойно формируются теплоизоляционный (5), арматурный (6) и рабочий (7) слои устройств.

Смеси последовательно экструдируются из печатающей головки 3Д принтера, формируя заданную геометрию футеровки металлоплавильного или металлоразливочного устройства в соответствии с управляющим кодом и в соответствии с компьютерной 3Д моделью футеровки, при этом получаем монолитную конструкцию футеровки.

3Д принтер (1) может устанавливаться на само устройство, в качестве примера на Фиг. 1 приведена установка 3Д принтера на корпусе индукционной сталеплавильной печи (2), на Фиг. 2 приведена установка 3Д принтера на корпус кислородного конвертера (3), на Фиг. 3 приведена установка 3Д принтера над корпусом сталеразливочного ковша (4).

3Д принтер (1) может размещаться в цехе, где производится футеровка, а само устройство, например, сталеразливочный ковш (4) во время футеровки размещается в рабочем поле принтера.

Автоматизация процесса футеровки заключается в том, что сама футеровка создается в виде компьютерной 3Д модели, учитывающей геометрию устройства, создание управляющего кода для 3Д принтера и печати футеровки в автоматическом режиме с минимальным участием человека, позволяющим исключить «человеческий фактор» и получить высокое качество и точную геометрию футеровки.

Использование компьютерного моделирования и применение 3д принтеров (1) позволяет изготавливать сложную футеровку различной толщины в разных частях металлоплавильных и металлоразливочных устройств. Кроме того, при печати футеровки на 3Д принтерах возможно изготовление сложных по своей геометрии выступов и каналов устройств.

Применение 3Д принтера (1) позволяет применять для разных слоев футеровки (теплоизоляционного (5), арматурного (6) и рабочего (7)) различные по своему составу смеси, смена которых в экструдере 3Д принтера может осуществляться автоматически и многократно.

Для печати футеровок различного назначения могут применяться, но не только, следующие материалы: цемент (портландцемент), песок (двуокись кремния, оливин, хромит, циркон, глинозем, муллит, муллитокорунд, кварцевое стекло, шамот, шпинель, корундошпинель, корунд о кварцит), гипс, асбест, модифицирующие, антизамерзающие, гидрофобные и огнестойкие добавки, пластификаторы, фиброволокна, ускорители (замедлители) отвердевания, воду, и композитные материалы на основе лигнина и целлюлозы.

Аддитивная технология изготовления футеровки осуществляется следующим образом.

На оборудование литейного, металлургического или др. производства, такого как индукционно-сталеплавильная печь, кислородный конвертор, сталеразливочный ковш устанавливают 3Д принтер.

Необходимая смесь для футеровки подается в экструдер (печатающую головку) принтера (1), установленного на/около металлоплавильного или металлоразливочного устройства, например, но не только: на корпусе индукционной сталеплавильной печи (2), на корпусе кислородного конвертера (3), над сталеразливочным ковшом (4).

В принтер загружается управляющий код, трехмерной компьютерной модели футеровки и 3Д принтер в соответствии с командами управляющего кода формирует слои футеровки, например, но не только: теплоизоляционный (5), арматурный (6) и рабочий (7).

Причинно-следственная связь между техническим результатом и существенными признаками формулы изобретения заключается в следующем:

- достижение высокого качества механических характеристик футеровки за счет ее монолитного исполнения, возможности формирования любого количества слоев футеровки, благодаря возможности смены различных по своему составу смесей;

- достижение высокой точности геометрических размеров за счет применения для футеровки 3Д принтера с элементами ЧПУ.

- возможности печати сложных по форме элементов футеровки, таких как выступов и каналов устройств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ АДДИТИВНОЙ ФУТЕРОВКИ | 2020 |

|

RU2755325C1 |

| Футеровка ковшей емкостью 300 - 400 т для разливки стали | 1989 |

|

SU1747242A1 |

| Футеровка сталеразливочного ковша | 1989 |

|

SU1743687A1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА КРУГЛОЙ ФОРМЫ | 2021 |

|

RU2783942C1 |

| СПОСОБ ПРЕССОВАНИЯ ОКСИДОУГЛЕРОДИСТЫХ ИЗДЕЛИЙ И СООТВЕТСТВУЮЩАЯ УКЛАДКА ИЗДЕЛИЙ ПРИ ФУТЕРОВКЕ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 2020 |

|

RU2758076C1 |

| ВЫСОКОГЛИНОЗЕМИСТЫЙ МЕРТЕЛЬ | 1998 |

|

RU2148565C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОВША, ОГНЕУПОРНАЯ МАССА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ И КОВШ ДЛЯ ПЕРЕВОЗКИ ЖИДКОГО МЕТАЛЛА | 1999 |

|

RU2147485C1 |

| ПЛАСТИЧНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2004 |

|

RU2273618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| ФУТЕРОВКА ЛИТЕЙНОЙ ЕМКОСТИ | 2011 |

|

RU2490090C2 |

Изобретение относится к металлургии, в частности к способам изготовления футеровки тепловых агрегатов, металлоплавильных и металлоразливочных устройств по аддитивной технологии. Может использоваться в литейном, металлургическом производстве и теплоэнергетике для футеровки электролизеров в алюминиевом производстве, шлаковых чаш, сталеразливочных ковшей, индукционных печей. Формирование теплоизоляционного, арматурного и рабочего слоев футеровки выполняют последовательно послойной экструзией смесей, соответствующих укладываемому слою, из печатающей головки 3Д принтера при автоматической смене смесей в соответствии с компьютерной 3Д моделью с обеспечением формирования монолитной конструкции футеровки заданной геометрии. Арматурный слой днища устройства формируют одновременно с арматурным слоем стенок, а в области шлакового пояса и в нижнем поясе стенок устройства рабочий слой выполняют утолщенным. Обеспечивается повышение точности геометрии и размеров футеровки, увеличение скорости ее изготовления и возможность непрерывного последовательного проведения футеровки различными материалами. 3 з.п. ф-лы, 3 ил.

1. Способ изготовления футеровки для металлургического оборудования в виде плавильного или разливочного устройства с использованием аддитивных технологий, содержащий формирование теплоизоляционного, арматурного и рабочего слоев футеровки, отличающийся тем, что формирование слоев футеровки выполняют последовательно послойной экструзией смесей, соответствующих укладываемому слою, из печатающей головки 3Д принтера при автоматической смене смесей в соответствии с компьютерной 3Д моделью с обеспечением формирования монолитной конструкции футеровки заданной геометрии, при этом арматурный слой днища устройства формируют одновременно с арматурным слоем стенок, а в области шлакового пояса и в нижнем поясе стенок устройства рабочий слой выполняют утолщенным.

2. Способ изготовления футеровки по п. 1, отличающийся тем, что теплоизоляционный слой формируют с использованием шимотноглинистых или кварцеглинистых материалов, арматурный слой формируют с использованием шамотноглинистых материалов, а рабочий слой формируют с использованием огнеупоров.

3. Способ изготовления футеровки по п. 1, отличающийся тем, что изготавливают футеровку с высокой геометрической точностью.

4. Способ изготовления футеровки по п. 1, отличающийся тем, что изготавливают футеровку со сложной по своей геометрии выступами и каналами.

| Питатель для аппаратов, работающих под давлением | 1949 |

|

SU87651A1 |

| ГИБСОН Я | |||

| и др | |||

| Технологии аддитивного производства | |||

| Трехмерная печать, быстрое прототипирование и прямое цифровое производство | |||

| Москва: "Техносфера", 2016, стр | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ РАЗЛИВОЧНОГО КОВША | 2013 |

|

RU2558703C2 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2692390C1 |

| Качалка с длинным ходом для насосной эксплуатации скважин | 1933 |

|

SU37660A1 |

| WO 2015171832 A1, 12.11.2015 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| CN 104640652 B, | |||

Авторы

Даты

2021-03-12—Публикация

2020-04-30—Подача