Изобретение относится к машиностроению, а именно к инструментальным приспособлениям, используемым для выполнения монтажных работ при обслуживании резьбовых деталей с цилиндрическими гладкими головками или головками произвольной формы.

Известно устройство для завинчивания болтов, содержащее две трубчатые детали расположенные соосно и соединенные друг с другом с помощью шлицевой втулки. На противоположном от шлицевой втулки конце одной из трубчатых деталей установлено устройство для удержания болта при помощи магнита, На конце трубчатой детали установлена рукоятка, кроме того имеется индикатор крутящего момента, приложенного к трубе, муфта, ограничивающая усилие затяжки болта, и муфта, срабатывающая при полной затяжке болта.

Наиболее близким по технической сущности к изобретению является приспособление для захвата, удержания и

завинчивания резьбовых деталей с цилиндрическими головками, содержащее две телескопические втулки с рабочими торцами, размещенный коаксиально на одной из них пакет чередующихся упругодеформируемых и жестких колец.

Недостатком такого приспособления являются его ограниченные эксплуатационные возможности в связи с тем, что упруго- деформируемые кольца могут работать с деталями только одного размера.

Цель изобретения - расширение эксплуатационных возможностей.

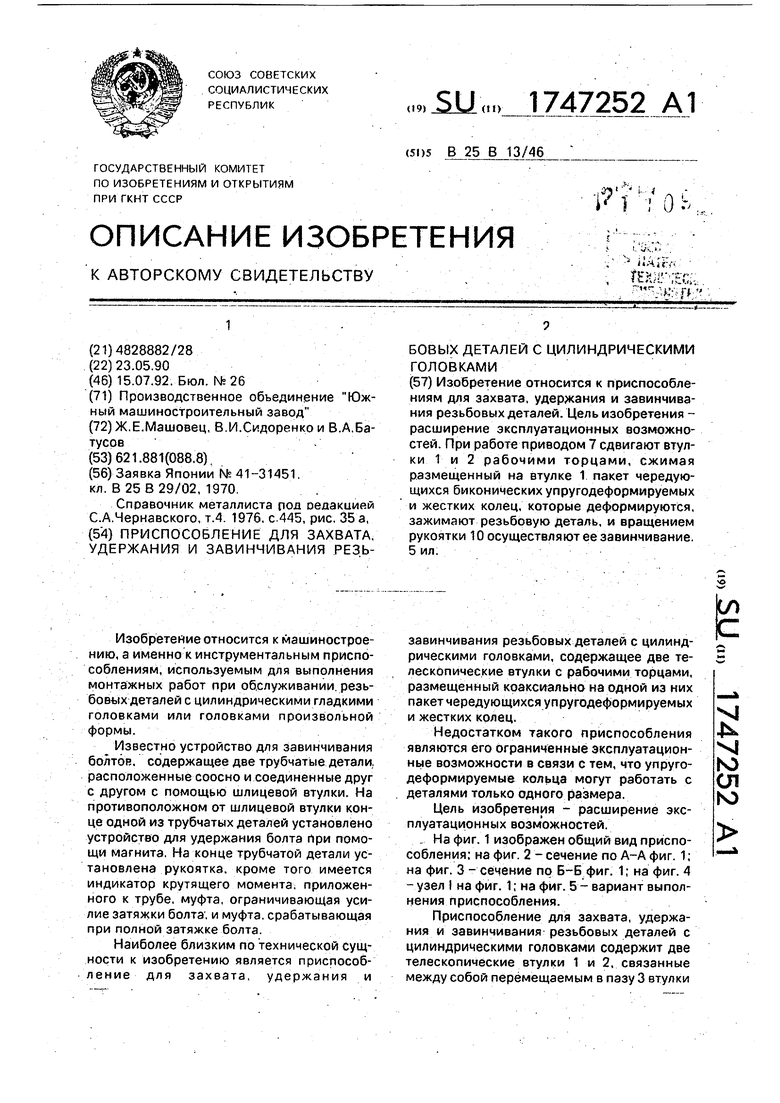

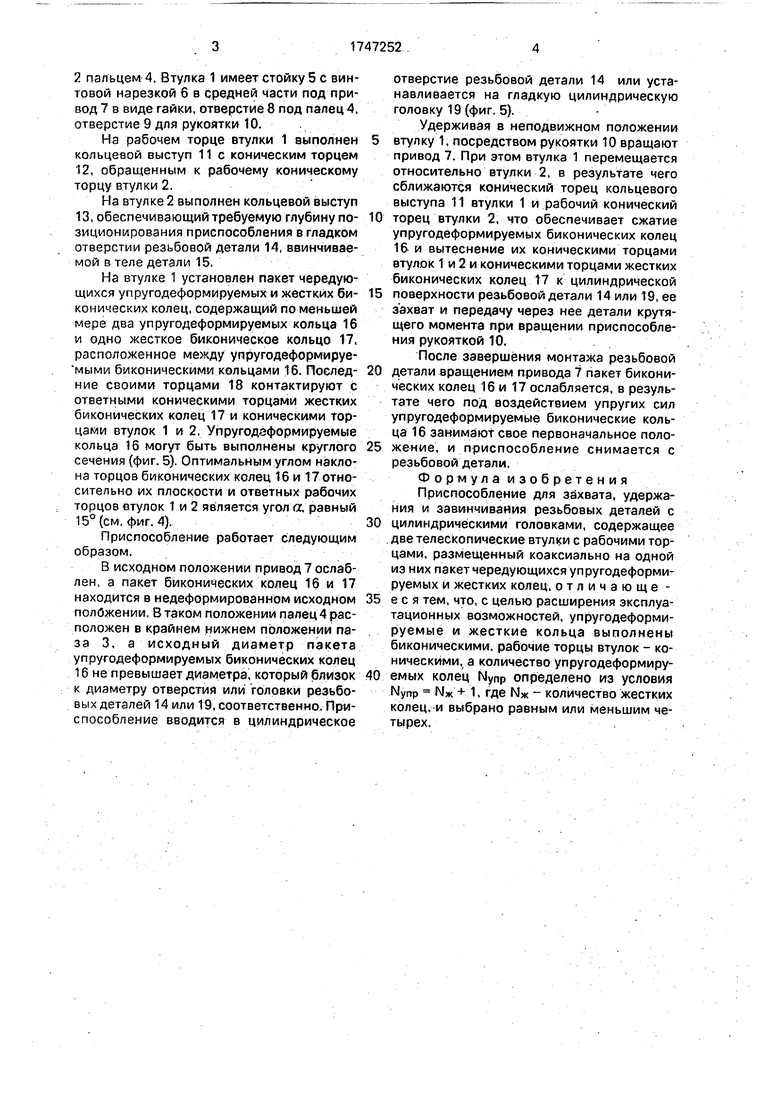

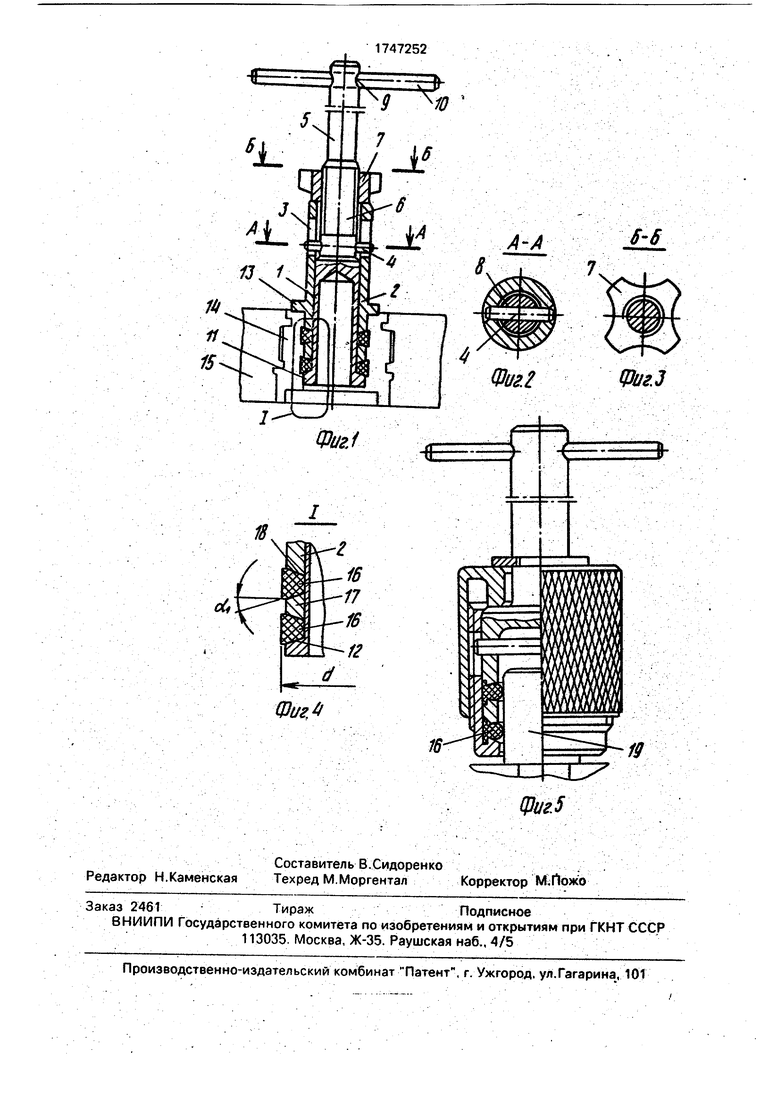

. На фиг. 1 изображен общий вид приспособления; на фиг. 2 - сечение по А-А фиг. 1; на фиг. 3 - сечение по Б-Б фиг. 1; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - вариант выполнения приспособления.

Приспособление для захвата, удержания и завинчивания резьбовых деталей с цилиндрическими головками содержит две телескопические втулки 1 и 2, связанные между собой перемещаемым в пазу 3 втулки

2

vj Ю

сл

ю

2 пальцем 4. Втулка 1 имеет стойку 5 с винтовой нарезкой 6 в средней части под привод 7 в виде гайки, отверстие 8 под палец 4. отверстие 9 для рукоятки 10.

На рабочем торце втулки 1 выполнен кольцевой выступ 11с коническим торцем

12,обращенным к рабочему коническому торцу втулки 2.

На втулке 2 выполнен кольцевой выступ

13,обеспечивающий требуемую глубину позиционирования приспособления в гладком отверстии резьбовой детали 14, ввинчиваемой в теле детали 15.

На втулке 1 установлен пакет чередующихся упругодеформируемых и жестких би- конических колец, содержащий по меньшей мере два упругодеформируемых кольца 16 и одно жесткое биконическое кольцо 17, расположенное между упругодеформируе- мыми биконическими кольцами 16. Последние своими торцами 18 контактируют с ответными коническими торцами жестких биконических колец 17 и коническими торцами втулок 1 и 2, Упругодзформируемые кольца 16 могут быть выполнены круглого сечения (фиг. 5). Оптимальным углом наклона торцов биконических колец 16 и 17 относительно их плоскости и ответных рабочих торцов втулок 1 и 2 является угол а, равный 15° (см. фиг. 4).

Приспособление работает следующим образом.

В исходном положении привод 7 ослаблен, а пакет биконических колец 16 и 17 находится в недеформированном исходном положении. В таком положении палец 4 расположен в крайнем нижнем положении паза 3, а исходный диаметр пакета упругодеформируемых биконических колец 16 не превышает диаметра, который близок к диаметру отверстия или головки резьбовых деталей 14 или 19, соответственно. Приспособление вводится в цилиндрическое

отверстие резьбовой детали 14 или устанавливается на гладкую цилиндрическую головку 19 (фиг. 5).

Удерживая в неподвижном положении

втулку 1, посредством рукоятки 10 вращают привод 7. При этом втулка 1 перемещается относительно втулки 2, в результате чего сближаются конический торец кольцевого выступа 11 втулки 1 и рабочий конический

торец втулки 2, что обеспечивает сжатие упругодеформируемых биконических колец 16 и вытеснение их коническими торцами втулок 1 и 2 и коническими торцами жестких биконических колец 17 к цилиндрической

поверхности резьбовой детали 14 или 19, ее захват и передачу через нее детали крутящего момента при вращении приспособления рукояткой 10.

После завершения монтажа резьбовой

детали вращением привода 7 пакет биконических колец 16 и 17 ослабляется, в результате чего под воздействием упругих сил упругодеформируемые биконические кольца 16 занимают свое первоначальное положение, и приспособление снимается с резьбовой детали.

Формула изобретения Приспособление для захвата, удержания и завинчивания резьбовых деталей с

цилиндрическими головками, содержащее две телескопические втулки с рабочими торцами, размещенный коаксиально на одной из них пакет чередующихся упругодеформируемых и жестких колец, отличающе е с я тем, что, с целью расширения эксплуатационных возможностей, упругодеформируемые и жесткие кольца выполнены биконическими, рабочие торцы втулок - коническими, а количество упругодеформмруемых колец Ny(1p определено из условия Nyrtp NX + 1, где Мж - количество жестких колец, и выбрано равным или меньшим четырех.

С(

Фиг. 4

1747252

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления ступицы на валу | 2019 |

|

RU2726508C1 |

| Соединение деталей | 1986 |

|

SU1413310A1 |

| Устройство для сборки резьбовых соединений | 1979 |

|

SU837727A1 |

| Устройство для завинчивания и отвинчивания резьбовых соединений | 1983 |

|

SU1138307A1 |

| ПЕРЕДНЯЯ ОПОРА РОТОРА ВЕНТИЛЯТОРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2602470C2 |

| Отвертка | 1990 |

|

SU1740143A1 |

| ЦЕНТРОБЕЖНЫЙ НАСОС С БЕЗЗАЗОРНЫМ КРЕПЛЕНИЕМ РАБОЧЕГО КОЛЕСА И ТОРЦОВЫХ УПЛОТНЕНИЙ К ВАЛУ РОТОРА И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК НАСОСА | 2011 |

|

RU2487272C1 |

| Лыжная палка регулируемой длины | 1991 |

|

SU1795904A3 |

| Устройство для сборки деталей | 1976 |

|

SU607696A2 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

Изобретение относится к приспособлениям для захвата, удержания и завинчивания резьбовых деталей. Цель изобретения - расширение эксплуатационных возможностей. При работе приводом 7 сдвигают втулки 1 и 2 рабочими торцами, сжимая размещенный на втулке 1 пакет чередующихся биконических упругодеформируемых и жестких колец, которые деформируются, зажимают резьбовую деталь, и вращением рукоятки 10 осуществляют ее завинчивание. 5 ил.

| Механический грохот | 1922 |

|

SU41A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ АВТОМАТИЧЕСКОЙ БОКОВОЙ СТАБИЛИЗАЦИИ | 1921 |

|

SU445A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-23—Подача