Изобретение относится к строительным материалам и предназначено для получения теплоизоляционных изделий, в частности на основе вспученного перлита.

Известен способ изготовления стекло- перлитовых изделий, включающий перемешивание составляющих, формование и термическую обработку при 350-400°С в течение 4-6 ч,

Недостатком этого способа производства изделий является низкая прочность изделий непосредственно после формования и вследствие чего необходимость длительной сушки изделий при высокой температуре. Изготовленные изделия имеют повышенное водопоглощение до 50% по объему.

Известен способ изготовления теплоизоляционных изделий, включающий перемешивание вспученного перлита, жидкого стекла, ортофосфорной кислоты, гидрофо- бизацию смеси алкилсиликонатом натрия с

последующим формованием и сушкой изделий при 200°С в течение 2,5 ч,

Недостатком известного способа является низкая прочность изделий после формования и длительность процесса термической обработки для ее повышения

Наиболее близким к заявляемому решению по технической сущности и достигаемому эффекту является способ изготовления теплоизоляционных изделий, включающий приготовление смеси вспученного перлита, жидкого стекла и ортофосфорной кислоты, гидрофобизацию смеси алкилсиликонатом натрия с последующем формованием и сушкой для достижения необходимой прочности и адгезии изделий 5-8 циклами поочередного нагревания в течение 10-25 мин при 300-400°С в среде с концентрацией углекислого газа 2-10% и охлаждения в течение 2-5 мин при 15-80°С в воздушной среде

VI

4Ьь vi N ЬО О

Недостатком известного способа является сложность технологического цикла термической обработки отформованных изделий. Кроме того, процессы изготовления изделий по известным решениям являются токсичными из-за наличия ортофосфорной кислоты.

Целью изобретения является повышение прочности изделий после формования и упрощение технологии производства. Это достигается тем, что обработку углекислым газом ведут после формования в течение 1-2 мин под давлением 0,01-0.02 МПа, а сушку - в вентилируемой воздушной среде с нормальной температурой в течение 24- 48ч.

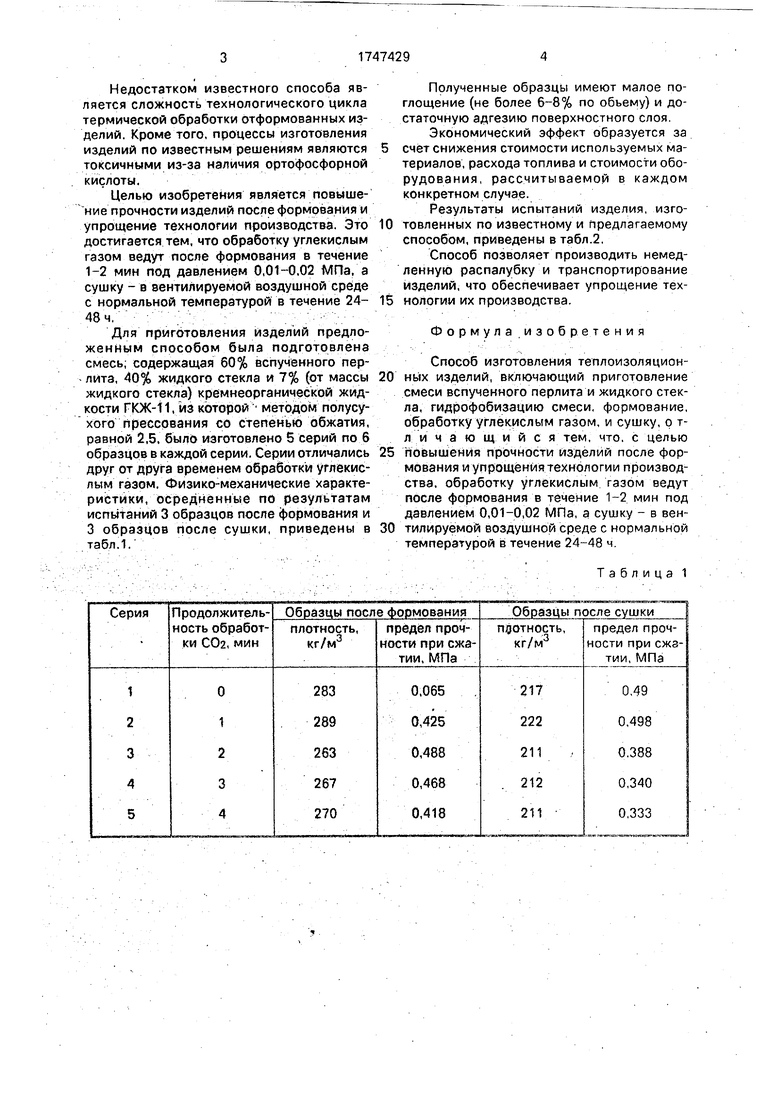

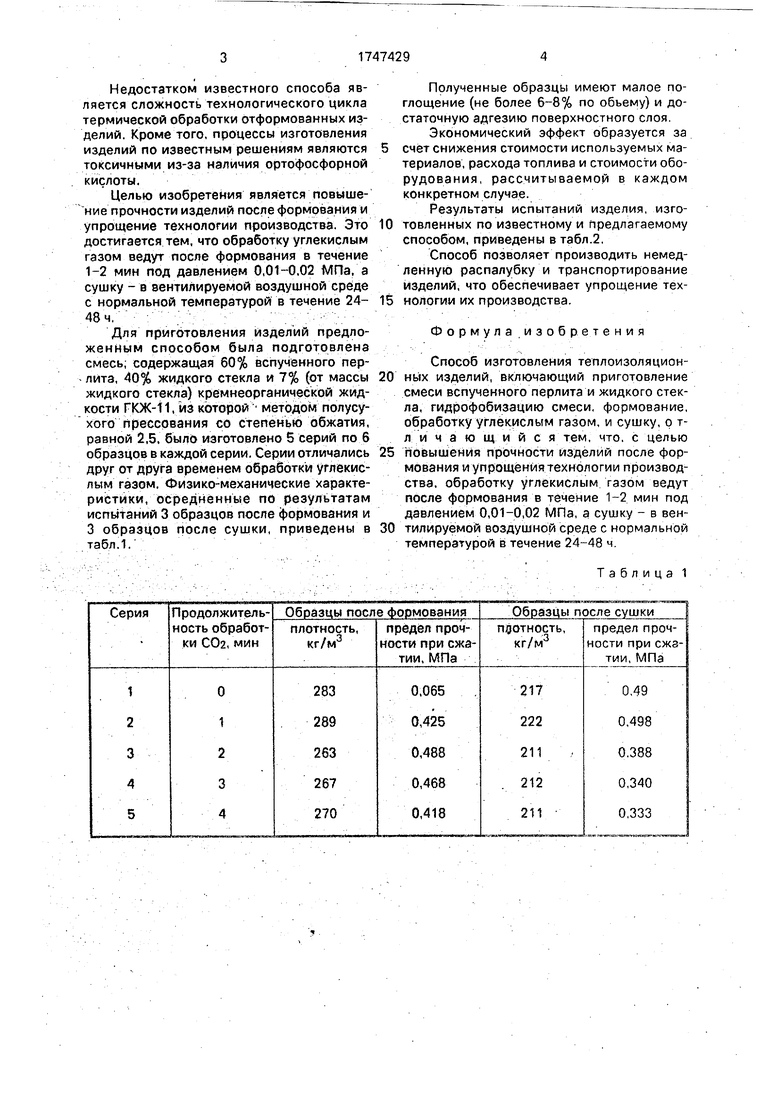

Для приготовления изделий предложенным способом была подготовлена смесь, содержащая 60% вспученного перлита, 40% жидкого стекла и 7% (от массы жидкого стекла) кремнеорганической жидкости ГКЖ-11, из которой методом полусухого прессования со степенью обжатия, равной 2,5, было изготовлено 5 серий по 6 образцов в каждой серии. Серии отличались друг от друга временем обработки углекислым газом. Физико-механические характеристики, осредненные по результатам испытаний 3 образцов после формования и 3 образцов после сушки, приведены в табл.1.

Полученные образцы имеют малое поглощение (не более 6-8% по объему) и достаточную адгезию поверхностного слоя

Экономический эффект образуется за счет снижения стоимости используемых материалов, расхода топлива и стоимости оборудования, рассчитываемой в каждом конкретном случае.

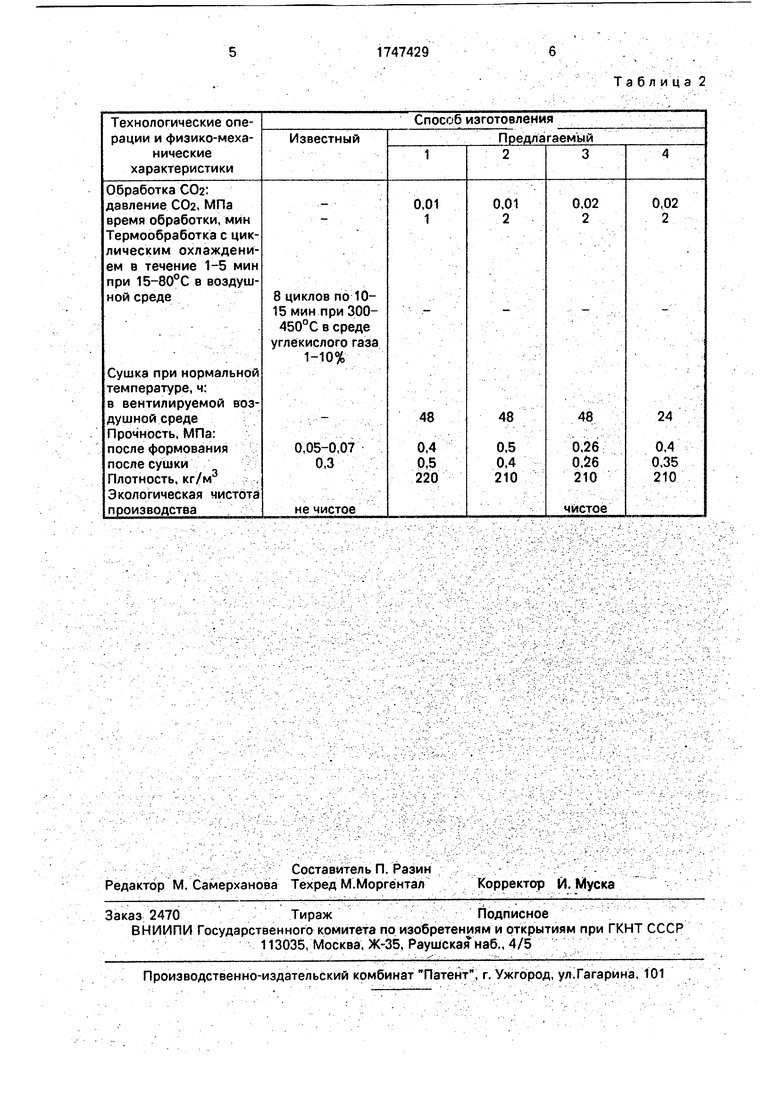

Результаты испытаний изделия, изготовленных по известному и предлагаемому способом, приведены в табл.2,

Способ позволяет производить немедленную распалубку и транспортирование изделий, что обеспечивает упрощение технологии их производства.

Формула изобретения

Способ изготовления теплоизоляционных изделий, включающий приготовление смеси вспученного перлита и жидкого стекла, гидрофобизацию смеси, формование, обработку углекислым газом, и сушку, о т- личающийся тем, что. с целью повышения прочности изделий после формования и упрощения технологии производства, обработку углекислым газом ведут после формования в течение 1-2 мин под давлением 0,01-0,02 МПа, а сушку - в вентилируемой воздушной среде с нормальной температурой в течение 24-48 ч

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU667533A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1020409A1 |

| Состав для теплоизоляционно-конструктивных изделий | 1982 |

|

SU1038328A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2203253C2 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1551700A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО КОНСТРУКТИВНОГО МАТЕРИАЛА | 1994 |

|

RU2100321C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2008 |

|

RU2379264C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| Состав для изготовления теплоизоляционного материала | 1982 |

|

SU1106810A1 |

Сущность изобретения: при изготовлении теплоизоляционных изделий обработку углекислым газом ведут после формования в течение 1-2 мин под давлением 0,01-0,02 МПа, а сушку - в вентилируемой воздушной среде с нормальной температурой в течение 24-48 ч, Изделия имеют прочность после формования 0,26- 0,50 МПа, плотность 210-220 кг/м3 2 табл

| Жуков А В | |||

| Материалы и изделия на основе вспученного перлита М. | |||

| Стройиз- дат, 1972 | |||

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU667533A1 |

Авторы

Даты

1992-07-15—Публикация

1990-01-10—Подача