1 Изобретение, относится к строител ным материалам, предназначенным для тепловой изоляции строительных конс рукций. Известен теплоизоляционный материал Г1 Hj в состав которого входит :связующее, вспученный перлит и бумажное волокно при следующем соотно шении компонентов, мае, ч.: Бумажное волокно Связующее0,1-80 Вспученный перлит 20-98 Недостатком состава является сравнительно невысокая прочность пр изгибе и низкая огнестойкость. Известен также теплоизоляционньм материал , в состав которого вхо дит скоп, антраценовое масло и фтористый натрий при следующем соотношении компонентов, мае. Скоп10-12 Вспученный перлит 32-36 Битугдаая эмульсия 39-51 Диаммонийфосфат 4-8 Фтористый .натрий 3-5 Недостатком этого состава являет ся низкая механическая прочность (А ) J а также низкая огн стойкость, из-за присутствия антрац нового масла, Наиболее близким по техническому решению к изобретению является состав з1 для изготовления теплоизоля ционного материала, вкшочающий скоп вспученный перлит, битумную эмульси Диаммонийфосфат и фтористый натрий При следующем соотношении компонентов, мае. %: Скоп72-82 Вспученный перлит 4-6 Битумная эмульсия 11-14 Диаммонийфосфат 2-5 Фтористый натрий 1-3 Недостатком известного материала является невысокая механическая про кость и повышенная возгораемость, так как в составе содержится значительное количество легковоспламеняю щегося вещества (ёитумная эмульсия) Целью изобретения является повышение механической прочности и снижение возгораемости. Эта цель достигается тем, что со тав для изготовления теплоизоляцион ного материала, аключаюгдий бумажное волокно, вспученный перлит фтористый натрий и связующее, дополнитель ло содержит гидрофобизирующую добав ку, а в качестве связующего - про02дукт coв ecтнoй нейтрализации ортофосфорной кислоты, мочевины, формалина и дицилндиамида При следующем соотношении компонентор„ мае, %: Бумажной во:гокпо 60-90 Вспучеиньш перлит 8-20 Фторяетый натрий 0,5-2., 5 Продукт еовмеетной е1 1трат:изации ортофосфорной киелоты, мочевины, формалина и дициа диамида1 -1 2. Гидрофовизирующая доба)зкаО , 5-5 .,5 Кроме ТОГО;, делееообразно продукт еовмеетной нейтрализации ортофоефориой КИСЛОТЫ; мочевины, формалина и дидиандиакида получать по емееи , еодержащей., мае. ч,: Ортофоефорная киелота 98 Мочевина300 Формалин240 Дициандиамид126 В ;ачеетве г-иггрофобизирутощей добавки еоетав для изготовления теп.поизоляционного материала содержит алюмометилеиликат натрия или водный раствор алкт1еиликоната натрия. Продукт сопмеетной нейтрализацИИ ортофоефорной кислоты, мочевины,формгшина и Д1 циандиамида получают путем смешивания компонентов в соотношении по вееовьм чаетям 98:300:240:126. Разбавляют емееь водой до 50%-ной концентрации и проводят совмеетную иейтрализапио в кислотоупорном реакторе п течение 2,0-2,5 ч. Для этого раствор ортофоефорной кислоты, мочевины, формалина и дициандиамида доводят до кипения и отключают o6oi- рев Далее реакция идет экзотермически. Контроль осз-тцествляют по рН, Реакцию прекращают при рН 4. Для этого в кожух кислотоупорного реактора подают холодн то воду. Имея елабокиелуто реакцию (рН 4) , продукт еовмеетной нейтрализации обусловливает 1астичну7С1 поверхностп т деструкцию целлюлозы с образованием водородных и гидроксильных радикалов 5 что приводит бумажное волокно в активное состояняе. В процессе производства теплоизоляционного материала при териообработке при 120140°С водородные и гидроксильные радикалгы взаимодействуют друг с другом с образованием полимерных цепей как по зертикали, так и по горизонтали j что приводит к образованию

31

объемного полимерного агломерата. Кроме того, при температуре термообработки в слабокислой среде начинается процесс полимеризации мочевиноформальдегидного полимера. Образование объемного полимерного агломерата с происходящим в нем отверждением мочевиноформальдегидного полимера по всему объему теплоизоляционного материала приводит к резкому увеличению механической прочности. Наряду с этим, обволакивая бу1 ажное волокно, продукт совместной нейгрализации надежно защищает теплоизоляционньш материал от возгораемости. При попадании прямого огня на продук совместной нвтрализации возникает эффект упрочнения с одновременным вспучиванием, что значительно улучшает огнестойкость материала.

При содержании продукта совместной нейтрализации ортофосфорной кислоты, мочевины, формалина и дициандиамида менее 1% не наблюдается повышения механической прочности и огнестойкости, так как продукта совместной нейтрализации недостаточно для полного обволакивания бумажного волокна и образования объемного полимерного агломерата. Увеличение количества продукта совместной нейтрализации более 12% приводит к удорожанию изделия при незначительном увеличении физико-механических показателей теплоизоляционного материала, что становится экономически невыгодным.

Бумажное волокно, входящее в состав предлагаемой композиции, получают путем механического перемешивания в воде отходов вторичного бумажного сырья или отходов целлюлозы при производстве бумаги до получения однородной массы. Для получения однородной гидромассы количество бумажного волокна не должно превьш1ать 10% Экономически выгодная утилизация отходов вторичного бумажного сьфья положительно сказьгеается на удешевлени изделия, а также на более комплексном использовании вторичного бзмажного сырья.

Вспученный перлит является минеральным наполнителем, улучшающим огнестойкость материала. При содержа НИИ вспученного перлита менее 8% не наблюдается активного влияния вспученного перлита на повьшение огнестойкости, так как его недостаточно

0

для обволакивания бумажных волокон. При содержания вспученного перлита более 20% происходит ухудшение физико-механических показателей теплоизоляционного материала, так как при этом не наблюдается армирующего взаимод йствия бумажных волокон.

Фтористьш натрий защищает теплоизоляционный материал от поражения гнилью и грибками. При содержании фтористого натрия 0,5% не наблюдается достаточного антисептирующего действия. Увеличение содержания фтористого натрия 2,5% приводит к ухудшению механической прочности, так как увеличивается пористость материала .

Количество гидрофобизирующей добанки взято из условия, необходимого и достаточного для придания теплоизоляционному материалу необходимой водостойкости, с целью сохранения era теплофизических и механических свойств.

Для осуществления способа используют следующие материалы.

Вспученный перлит (ГОСТ 10832-74) состоит из, мае. %: SiO 73,10; Ae,jOj 12,5; 1,0; CaO 0,99; MgO 0,25; N020 3,95; KjO 4,42; n.n. (прочие смеси) 3,79; влага 0,32 (сверх 100%).

В качестве бумажного волокна используется измельченная макулатура по ГОСТ 10700-75.

Фтористый натрий, являющийся антисептиком, применяют в виде порошка по ГОСТ 2871-75.

Алкилсиликонат натрия (МРТУ 6-02-271-63) - гидрофобизатор. Применяется в виде водного раствора концентрации 7-10% (товарный продукт имеет концентрацию 30±5%). Это связано с тем, что бумажное волокно в композиции является адсорбентом для алкилсиликоната натрия, что приводит к неравномерному распределению алкилсиликоната натрия по бумажному волокну, а это, в свою очередь, ухудшает водостойкость теплоизоляционного материала.

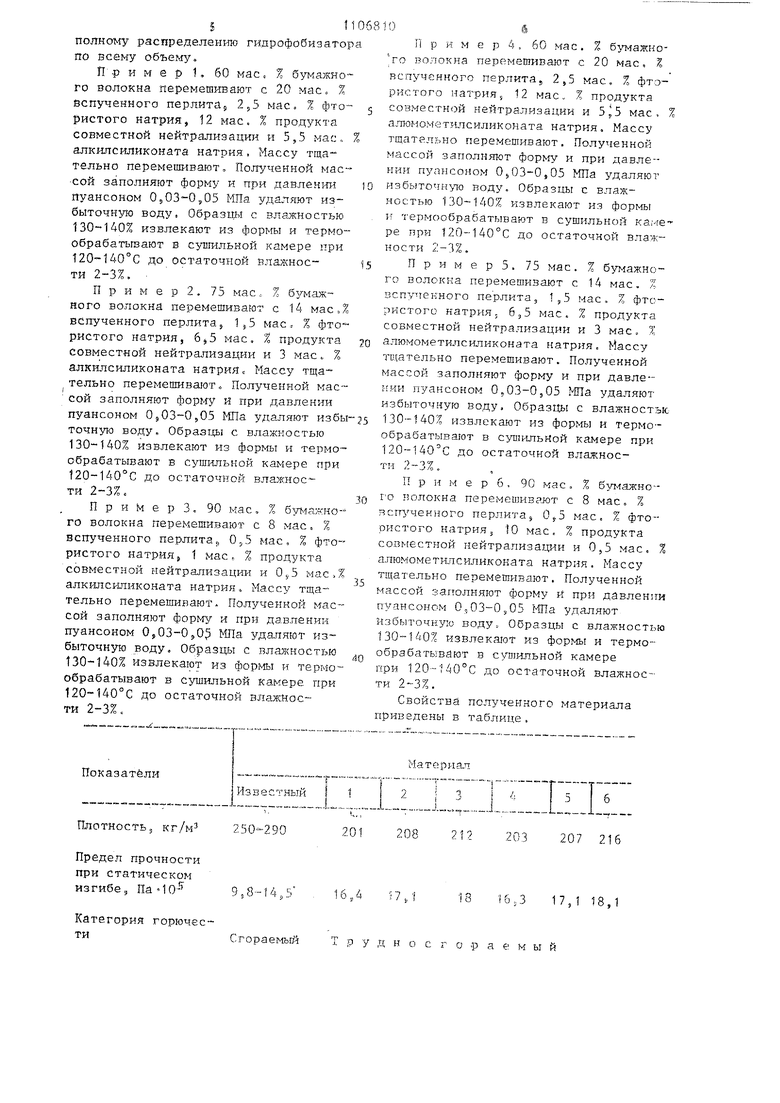

Алюмометилсиликонат натрия (Т2.-104-66) - гидрофобизатор - представляет собой раствор концентрации 3015% - товарный продукт. Осаждения алюмометилсиликоната на бумажное волокно в процессе перемешивания не наблюдается, что приводит к более I1 полному распределению гидрофобизагор по всему объему П-р и м е р 1. 60 мае, % бумажного волокна перемешивают с 20 мае. % вспученного перлита, мае, % фто ристого натрия, 12 мае. % продукта совместной нейтрализации и 5,5 мае алкилсиликоната натрия, Массу тщательно перемешивают. Полученной маесой заполняют форму и при давления пуанеоном 0,03-0,,05 МПа удаляют избыточную воду. Образцы с вла кностью 130-140% извлекают из формы и термообрабатываюг в сушильной камере при 120-140°С до остаточной влажноети 2-3%. При мер 2, 75 мае. % бумажного волокна перемешивайт с 14 мас.% вспученного перлитаj 1,5 мае. % фто риетого натрия, мае, 1, продукта совместной нейтрализации и 3 мае.. % алкилеиликоната натрия Массу тща тельно перемешивают« Полученной массой заполняют форму и при давлении пуанеоном 0903-0,05 МПа удаляют избы точную воду, Образць с влажностью 130-140% извлекают из формы и термообрабатывают в сушильной камере при 120-140°С до остаточной влажнос-ти 2-3%. ПриМерЗ, 90 мае, % бума: кного волокна перемешивают с 8 мае, / вспученного перлита 0,5 мас % фтористого натрия8 1 мае, % продукта совмеетной нейтрализации и 0,5 мас.% алкилсиликоната натрия. Массу тщательно перемешивают. Полученной массой заполняют форму и при давлении пуансоном О503-0,0 МПа удаляют избыточнзпо воду. Образцы с влажностью 130-140% извлекают из формы и термо обрабатывают в сушильной камере при 120-140°С до остаточной влажности 2-3%. 0S Г р и м е р 4. 60 мае, % бумажного волокна перемешивают с 20 мае, % вспученного перлита, 2,5 мае, % фтористого натрия5 12 мае. % продукта совместной нейтрализации и мае, % алюнометилсиликоната натрия. Массу тщательно перемешивают. Полученной массой заполняют форму и при давлении пуансоном 0503-0,05 МПа удаляют воду. Образцы с влажностью 130-140% извлекают из формы If термообрабатывают в сушильной камере при 120-140°С до остаточной влажности 2-3%. П р и м е р 5, 75 мае. % бумажного волокна перемешивают с 14 мае. % вспученного перлита, 1,5 мае, % фтористого натрия, 6,5 мае. % продукта совместной нейтрализации и 3 мае, % алюмометилсиликоната натрия. Массу тщательно перемешивают. Полученной массой заполняют форму и при давле-кии пуансоном О,03-0,05 Ша удаляют избыточную воду. Образцы с влажностью 130-140% извлекают из формы и термообрабатывают в сутильНой камере при 120-140 0 до остаточной влажности 2-3%, П р и м е р 6, 90 мае, % бут- ажноГо волокна перемешивает с 8 мае. % в сплоченного перлита 0),5 мае. % фтоppfCToro натрия5 10 мае. % продукта совместной нейтрализации и 0,5 мае. % алюмометилсиликоната натрия. Массу тщательно перемешивают. Полученной массой заполняют форму и при давлении пуансоном 0.03-0,05 МПа удаляют Избыточную воду. Образцы с влажностью 130-140% извлекают из формы и термообра батыэают в сушильной камере при 120-140°С до остаточной влажности 2-3%. Свойства полученного материала приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления теплоизоляционного материала | 1984 |

|

SU1250555A1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2114085C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1020409A1 |

| Масса для изготовления изоляционных изделий | 1975 |

|

SU580206A1 |

| Масса для изготовления теплоизоляционного материала | 1982 |

|

SU1079645A1 |

| Композиция для изготовления теплоизоляционных изделий | 1977 |

|

SU687053A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1977 |

|

SU652155A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕСТОЙКОГО КОНСТРУКЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2488565C1 |

1. СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА, включающий- бумажное волокно, вспученный перлит, фтористый натрий и связующее, отличающийся тем, что, с целью повышения механической прочности и снижения возгораемости, он дополнительно содержит гидрофобизирующую добавку, а в качестве связующего - продукт совместной нейтрализации х)ртофосфорной кислоты, мочевины, формалина и дициандиамида при следующем соотношении компонентов, мае. %: Бумажное волокно 60-90 Вспученный перлит 8-2Q Фтористый натрий 0,5-2,5 Цродукт совместной нейтрализации ортофосфорной кислоты, мочевины, формалина и дициандиамида1, -12 Гидрофобизирующая добавка 0,5-5,5 2.Состав по п. 1, отличающийся тем, что продукт совместной нейтрализации ортофосфорной кислоты, мочевины, формалина и дициан(Л диамида получен по смеси, содержащей , мае. ч.: с Ортофосфорную кислоту 98 Мочевину300 Формалин240 Дициандиамид126 3.Состав по пп. 1 и 2, о т личающийся тем, что о в качестве гидрофобизирующей добав00 ки он содержит алюмометилсиликат натрия или водный раствор алкилсиликоната натрия.

Плотность, кг/м- 250-290 Предел прочности при статическом 9,8-14,516,4 17. изгибе g Па «10Категория горючесСгораемой Т р у д н о ти 201208 -12 203 207 216 18 гб.З 17,1 18,1 о р а е м ы и Теплопроводность, ккал/м.ч-град 0,064 0,04 0,041 Гигроскопичность 3,1 3,0 за 24 ч, % 5 Получаемый материал используется в строительстве в качестве теплоизоляционного с температурой эксплуатации от -40С до 50°С. Использование предлагаемого соста ва позволяет получить трудносгораемы теплоизоляционный материал, характеризующийся хорошими прочностными показателями и небольшой плотностью. Утилизация отходов бумажного вторичного сырья и отходов целлюлозы

Продолтжение таблицы 0,043 0,041. 0,042 0,044 3,1 3,0 3,2 3,1 производства бумаги позволит значительно снизить себестоимость изделия. Основной экономический эффект от использования материала достигается за счет снижения возгораемости и повышения прочности. При применении материала для теплоизоляции кровель не требуется устройства стяжки, что снижает затраты на устройство 1 м кровли на 40 коп., или при толщине плит 70 мм - 5,80 руб. на 1 м изделий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Композиция для изготовления теплоизоляционных изделий | 1973 |

|

SU490785A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-08-07—Публикация

1982-11-10—Подача