Изобретение относится к области черной металлургии и может быть использовано для внепечного рафинирования качественных мар.ок стали.

Цель изобретения - снижение затрат на обработку за счет уменьшения расхода плавикового шпата, увеличения производи- тельности печи и стойкости футеровки .разливочного ковша.

Поставленная цель достигается тем, что сразу после окончания окислительного периода производят последовательную обработку металла известью при сливе расплава из печи в промежуточный ковш, известью и алюминием при переливе металла из промежуточного ковша в разливочный, причем масса присаживаемой извести определяется следующими выражениями: при сливе расплава из печи Ц (0,13-0,Ј1).М кг/т, при

переливе 1/2 (0,22 - 0,34 ). М кг/т, где М масса печного шлака пер ед сливом расплава из печи, кг/т. В процессе перелива металла производят доводку стали по углероду посредством дачи на дно разливочного ков-, ша нефракционированных углеродсодержа- щих материалов.

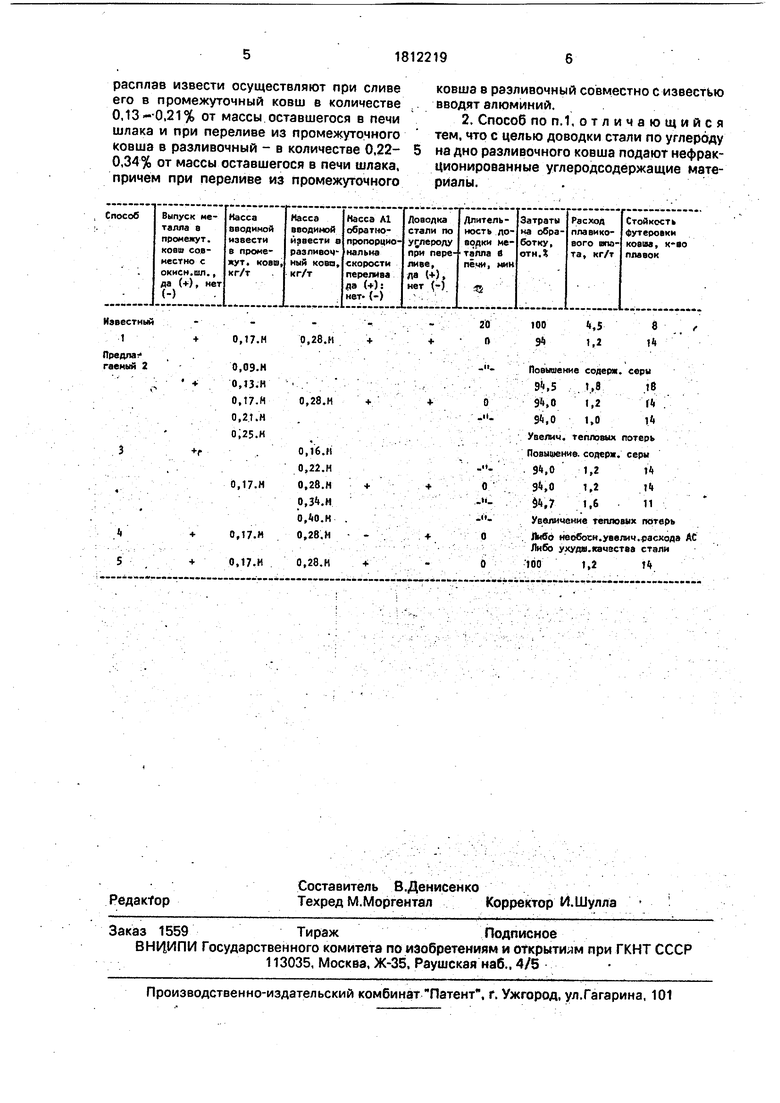

Опытно-промышленное опробование способа показало, что предложенное техническое решение позволяет исключить период доводки металла в плавильном агрегате (повышение производительности на 20 мин, экономия материалов и электроэнергии), уменьшить расход плавикового шпата на 3,3 кг/т, повысить стойкость футеровки ковша в районе шлакового пояса на 6 плавок (пример 1 таблицы), что приводит к уменьшению затрат на обработку металла.

00

го

ND ЧЭ

Исключение периода доводки металла в сталеплавильном агрегате, отказ от науглероживания металла посредством вдувания в расплав порошкообразных углеродсодер- жащих материалов позволяет перекрыть за- держки, связанные с переливом металла из ковша в ковш, В суммарном итоге затраты на обработку снижаются, примерно, на 6%.

Уменьшение расхода плавикового шпата, нейтрализация влияния печного окисли- тельного шлёка на процесс рафинирования и стойкость футеровки ковша в предлагаемом способе компенсируются и осуществляется организованным взаимодействием металла с известью при сливе металла и печного шлака в промежуточный ковш, и металла с известью, и алюминием при переливе металла из промежуточного ковша в разливочный, взаимодействием - по предлагаемому способу.

Присадка извести в первый ковш в количестве более 0,21.М кг/т (М.- масса печного шлака перед сливом расплава из печи) и менее 0,13. М кг/т нецелесообразна (пример 2 таблицы). В первом случае из-за неб- боенованного увеличения тепловых потерь, обусловленных присадкой повышенной массы извести, особенно при больших значениях М. Во втором, из-за повышенного содержания серы в готовой стали, вызван- ного недостатком извести в ковше, особенно при малых значениях М, что не позволяет достичь необходимого уровня серы в металле перед его обработкой во втором ковше.

Присадка извести во второй ковш мае- сой менее 0.22.М кг/т также приводит к увеличению содержания серы в готовом металле, т.к. не позволяет компенсировать отрицательного воздействия окислительного потенциала печного шлака, сливаемого в первый ковш (пример 3 таблицы).

Присадка извести во второй ковш массой более 0,34.М также нецелесообразна, поскольку приводит к необоснованному увеличению тепловых потерь (пример 3 таб7 лицы)..

Известно, что чем выше скорость перелива металла, тем интенсивнее перемешивание реагирующих фаз, приводящее к более эффективному очищению стали от вредных примесей, например удалению серы. Известно также, что более полному удалению серы из металла способствует снижение окислительного потенциала системы, достигаемого определенными при- садками алюминия в расплав.

Поэтому, чем выше скорость перелива металла (или чем выше перемешивание фаз), тем меньшую массу алюминия (из возможной) рекомендуется присаживать в ме-

талл. И, наоборот, т;е. между рассматриваемыми параметрами имеется обратно пропорциональная зависимость. Если ее не соблюдать, то это приводит либо к необоснованному увеличению расхода алюминия (при высоких значениях параметров), либо к ухудшению качества стали при малых параметрах (пример 4 таблицы).

Доводка стали по углероду при переливе металла позволяет отказаться от дорогостоящего процесса науглероживания стали посредством вдувания в расплав в потоке носящего газа порошкообразных углерод- содержащих материалов.

В противном случае существенным образом повышаются затраты на внепечную обработку металла (пример 5 таблицы).

Конструкционную сталь 30-35ХГСА выплавляли в 60 т электродуговой печи. В агрегате производили плавление шихты и окислительную продувку расплава газообразным кислородом до заданных значений фосфора и углерода.

Окислительный шлак удалялся из печи только самотеком.

Металл и оставшийся окислительный шлак сливали из печи в промежуточный ковш, где осуществляли обработку расплава известью. Для чего по известйой оставшейся в печи массе печного окислительного шлака (М), определяли -массу, извести Ui (0,,25).М (коэффициенты для определения оптимальной массы извести варьировали в широких пределах), которую из подвесного бункера вводили в ковш в процессе слива расплава из печи.

При переливе металла из ковша в ковш массу вводимой извести увеличивали U2- (0,1б70,40).М, а масса присаживаемого алюминия колебалась в зависимости от средней скорости перелива металла (была как обратно пропорциональной, так и иной). Средня скорость перелива металла определяется массой плавки и самое главное диаметром переливного отверстия, который изменяли от 70 до 180мм.

Обобщенные результаты.опытно-промышленного опробования разработанного способа производства стали представлены в таблице.

Формула изобретения

1, Способ получения стали, включающий расплавление. шихты в дуговой печи, проведение окислительного периода, частичное удаление шлака, перелив расплава в коеш и обработка его известью, дуговой подогрев расплава в разливочном ковше, о т л- и ч а ю щ и и с я тем, что, с целью снижения затрат на обработку, частичное удаление шлака производят самотеком, а присадку в

расплав извести осуществляют при сливе его в промежуточный ковш в количестве 0,13 --0,21% от массы оставшегося в печи шлака и при переливе из промежуточного ковша в разливочный - в количестве 0,22- 0,34% от массы оставшегося в печи шлака, причем при переливе из промежуточного

ковша в разливочный совместно с известью вводят алюминий.

2, Способ по п. 1,отличающий с я тем, что с целью доводки стали по углероду на дно разливочного ковша подают нефракционированные углеродсодёржащие материалы..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| Способ производства стали | 1989 |

|

SU1742340A1 |

| Способ внепечной обработки стали | 1990 |

|

SU1812216A1 |

| Способ производства высоколегированной стали в дуговых печах емкостью 20-100 т | 1989 |

|

SU1705356A1 |

| Способ производства стали | 1990 |

|

SU1766965A1 |

| Способ производства низкоуглеродистой высоколегированной стали | 1989 |

|

SU1696494A1 |

| Способ производства хромсодержащей нержавеющей стали | 1982 |

|

SU1033550A1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| Способ выплавки и вакуумирования стали | 1991 |

|

SU1803434A1 |

| Способ производства стали | 1979 |

|

SU876729A1 |

Использование: внепечное рафинирование качественных марок стали. Сущность изобретения: после расплавления шихты и проведения окислительного периода производят частичное удаление шлака самотеком; при сливе расплава в промежуточный ковш в него присаживают известь в количестве 0,13-0,21 от массы оставшегося в печи шлака; при переливе из промежуточного ковша в разливочный в расплав присаживают известь в количестве 0,22-0,34 от массы оставшегося в печи шлака и алюминий; для доводки стали по углероду на дно разливочного ковша подают нефракционированные углеродсодержащие материалы. 1 з.п.ф-лы, 1 табл. ел С

| Поволоцкий Д.Я | |||

| и др | |||

| Электрометаллургия стали и ферросплавов | |||

| Металлургия, 1984, с.568 | |||

| Морозов А.Н | |||

| и др | |||

| Внепечное вакууми- рование стали | |||

| Металлургия, 1976, с,58 | |||

| Григорян В.А | |||

| и др | |||

| Теоретические основы электросталеплавильных процессов | |||

| Металлургия, 1979, с.256, Патент США Ms 4790872, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1993-04-30—Публикация

1991-02-15—Подача