Изобретение относится к черной металлургии и может быть использовано при производстве стали во всех цехах отрасли, применяющих непрерывную разливку стали

Известны способы получения стали, предусматривающие выплавку металла в сталеплавильном агрегате, выпуск металла в сталеразливочный ковш с отсечкой печного шлака, обработку металла во время выпуска десульфураторами, введение во время выпуска в металл различных десульфурато- ров, раскисление и легирование металла в ковше, последующую обработку металла аргоном и непрерывную разливку

Использование известных способов получения стали, при которых операции легирования и обработки металла аргоном осуществляются в сталеразливочном ковше, приводит к значительным потерям температуры металла через футеровку

сталеразливочного ковша. Разливка стали из сталеразливочного ковша также приводит к охлаждению ковша в процессе разливки и подготовки к ТТрйе му следующей плавки. Кроме того, введенный в сталеразливочный ковш во время выпуска металла из печи десульфуратор используется только один раз (во время выпуска плавки) и в последующем сливается из ковша при ревизии сталеразливочного Стакана.

Известен способ получения стали, включающей выплавку ее в металлургическом агрегате, раскисление и легирование в ковше, перелив из одного ковша в другой с отсечкой шлака, раскисление и легирование в процессе перелива, введение шлаковых смесей на зеркало металла после окончания перелива, причем сталь переливают из одного ковша в другой со скоростью 10-50 т/мин.

XI СЛ

кэ VI

XJ

ю

Однако при известном способе скорость перелива, составляющая 10-50 т/мин, недостаточна. Перелив 350-тонной плавки по этому способу займет 7-35 мин, что приведет к значительному охлаждению металла. Кроме того, известный способ не позволяет повысить степень десульфура- ции за счет многоразового использования шлака, образовавшегося от присадки де- сульфураторов, и не позволяет удалить водород из стали.

Цель изобретения - сокращение потерь тепла, экономия материалов и улучшение качества стали.

Поставленная цель достигается тем, что выпуск стали производят в переливочный ковш и продувают инертным газом из расчета 0,01-0,05 мэ/т, после чего металл вместе со шлаком, образовавшимся от ввода десульфураторов, переливают в сталераз- ливочныфй ковш со скоростью 100-400 т/мин, а в процессе непрерывной раз/гивки в поток металла вдувают инертный газ с расходом 40-170 м /ч, причем в процессе продувки отношение расхода инертного газа к объемной скорости потока металла поддерживают равным 1,2-10,0.

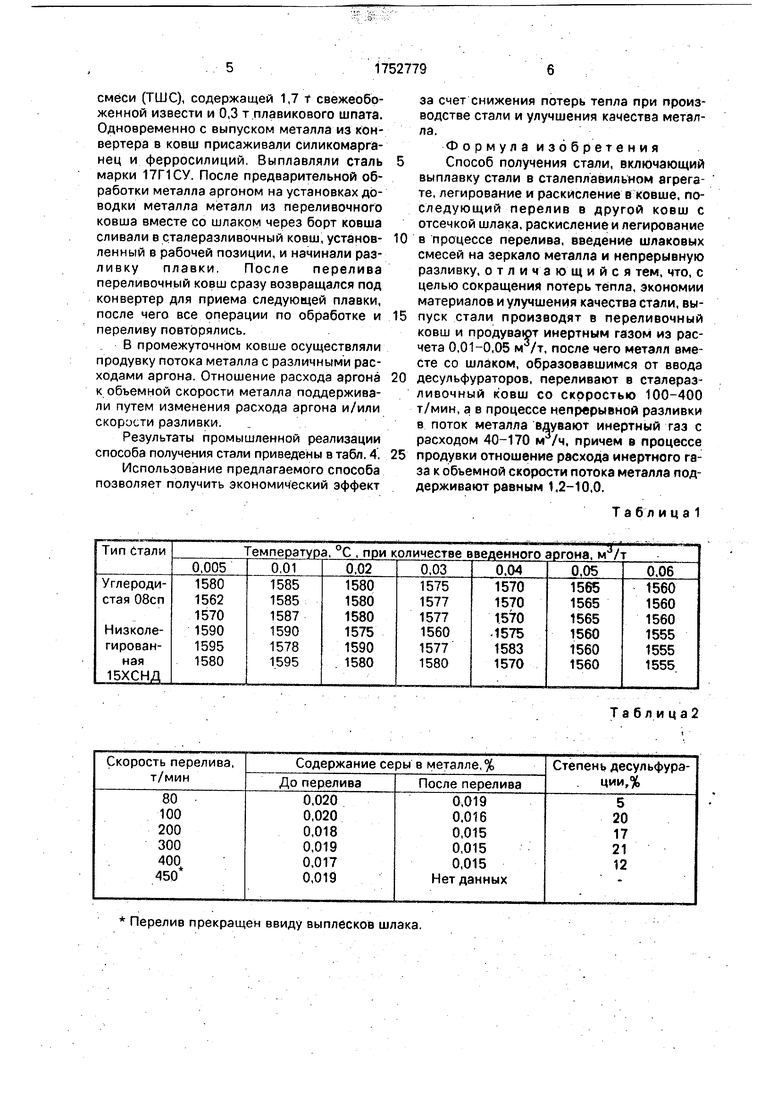

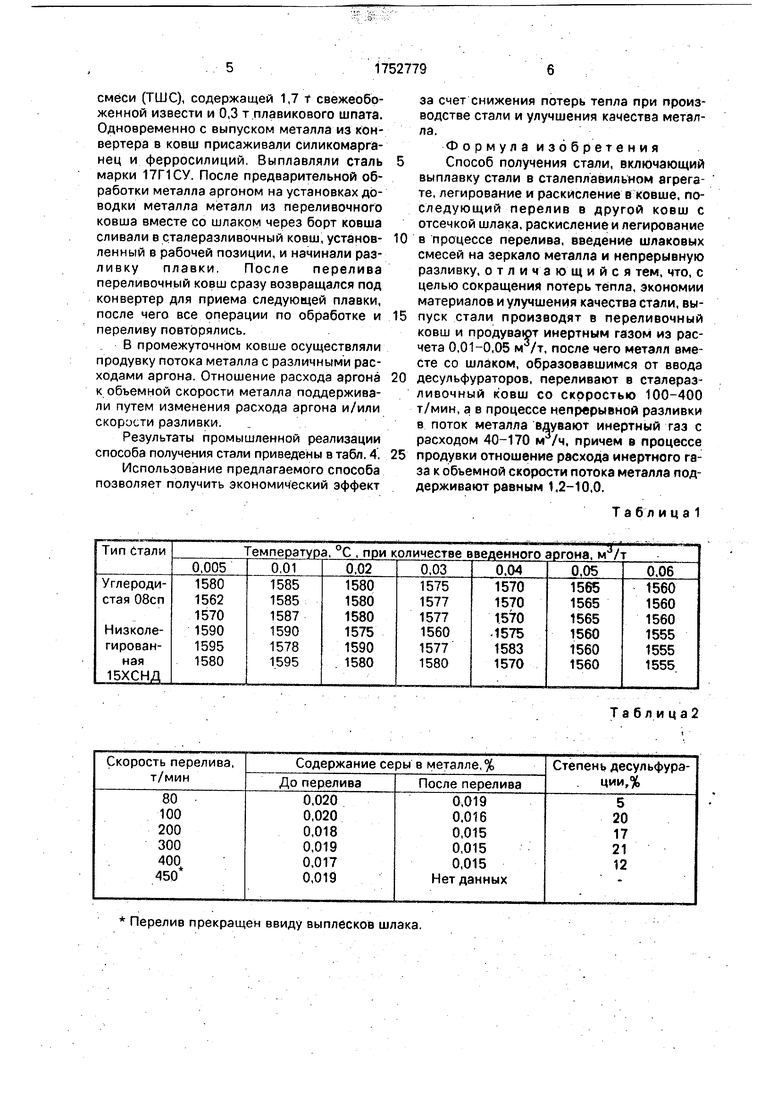

Предлагаемый способ основан на том, что выпуск плавки производят в переливочный ковш, разливка из которого не осуществляется. Операции по вводу десульфураторов, раскислению и легированию осуществляются в переливочном ковше и совмещаются с выпуском плавки из сталеплавильного агрегата. Предварительная обработка металла инертным газом производится в переливочном ковше, при этом расход инертного газа на продувку составляет 0,01-0,05 м3/т. В результате промышленных экспериментов установлено, что расход инертного на продувку, равный 0,01-0,05мЗ/т, позволяет полностью усреднить температуру металла по обьему ковша. Нижний предел (0,01 мЗ/т) соответствует расходу инертного газа при продувке углеродистого металла, а верхний предел (0,05 мЗ/т) - расходу инертного газа при продувке низколегированной стали (табл. 1).

После продувки инертным газом металл из переливочного ковша (через сливной носок) переливается вместе со шлаком, образовавшимся в результате ввода десульфураторов, в сталеразливочной ковш. При этом происходит дополнительное перемешивание металла со шлаком и протекает десульфурация за счет более полного использования серопоглотительной способности шлака. В результате экспериментов установлено, что перелив металла из переливочного ковша в сталеразливочный со скоростью 100-400 т/мин является оптимальным, поскольку увеличение скорости перелива сверх 400 т/мин осуществлять нецелесообразно ввиду сильного бурления

расплава, а снижение скорости перелива до значений менее 100 т/мин приводит к ухудшению перемешивания расплава, снижению эффективности десульфурации (табл. 2) и возрастанию потерь тепла при переливе.

0 После окончания перелива переливочный ковш сразу подается под выпуск следующей плавки из сталеплавильного агрегата, что за счет более горячей футеровки ковша позволяет снизить температуру металла, выпуска5 емого из сталеплавильного агрегата.

Снижение температурных перепадов футеровки переливочного ковша позволяет повысить стойкость его футеровки.

8 процессе непрерывной разливки в по0 ток металла вдувают инертный газ с расходом 40-170 м3/ч. Промышленные эксперименты показали, что при продувке потока металла инертным газом с расходом 40-170 м3/ч реализуется наиболее сффек5 тивный режим продувки. Нижний предел расхода (40 м /ч) позволяет осуществлять устойчивую продувку без заметалливания фурм, а верхний предел (170 м3/ч) позволяет получить хорошие условия продувки метал0 ла без выбросов и выносов металла из камеры продувки.

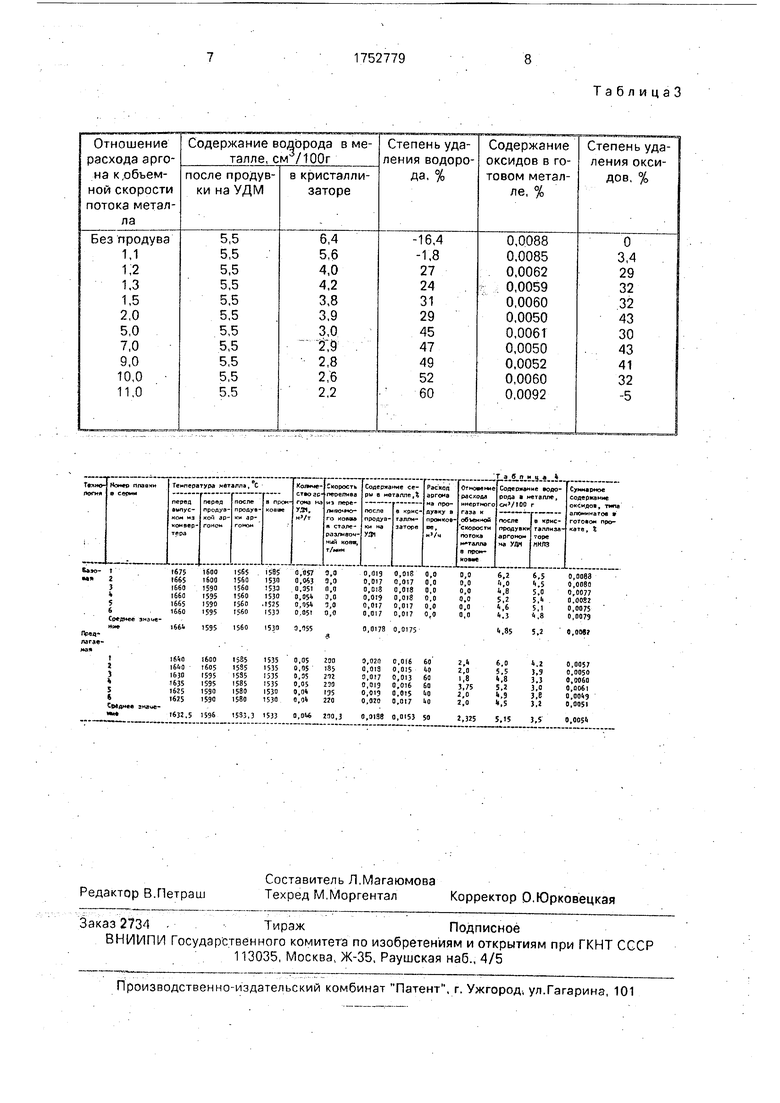

Регламентация отношения расхода инертного газа к объемной скорости потока разливаемого металла, равного 1,2-10,0, по5 зволяет повысить качество металла за счет удаления водорода и снижения загрязненности металла неметаллическими включениями (табл. 3). Нижний предел отношения (1, 2) является тем пределом, снижение ко0 торого «е позволяет получить стабильные результаты по удалению водорода. Превышение отношения над верхним пределом (10) приводит к значительному увеличению загрязненности металла неметаллическими

5 включениями, очевидно, вымываемыми потоками металла и газа из футеровки и затягиваемыми в металл из шлака при сильном бурении металла.

П р и м е р. В конвертерном цехе осуще0 ствлена выплавка, внепечная обработка и разливка серии плавок по существующей технологии (принятой за базовый объект) и с использованием предлагаемого способа получения стали. Сталь выплавляли в 3505 тонном кислородном конвертере. После достижения требуемого содержания углерода и температуры металла осуществляли перелив его в переливочный ковш с отсечкой печного шлака. В ковш во время выпусков присаживали 2 т твердой шлакообразующей

смеси (ТШС), содержащей 1,7 г свежеобо- женной извести и 0,3 т плавикового шпата. Одновременно с выпуском металла из конвертера в ковш присаживали силикомарга- нец и ферросилиций. Выплавляли сталь марки 17Г1СУ. После предварительной обработки металла аргоном на установках доводки металла металл из переливочного ковша вместе со шлаком через борт ковша сливали в сталеразливочный ковш, установ- ленный в рабочей позиции, и начинали разливку плавки. После перелива переливочный ковш сразу возвращался под конвертер для приема следующей плавки, после чего все операции по обработке и переливу повторялись.

В промежуточном ковше осуществляли продувку потока металла с различными расходами аргона. Отношение расхода аргона к объемной скорости металла поддерживали путем изменения расхода аргона и/или скорости разливки.

Результаты промышленной реализации способа получения стали приведены в табл. 4,

Использование предлагаемого способа позволяет получить экономический эффект

за счет снижения потерь тепла при производстве стали и улучшения качества металла.

Формула изобретения Способ получения стали, включающий выплавку стали в сталеплавильном агрегате, легирование и раскисление в ковше, последующий перелив в другой ковш с отсечкой шлака, раскисление и легирование в процессе перелива, введение шлаковых смесей на зеркало металла и непрерывную разливку, отличающийся тем, что, с целью сокращения потерь тепла, экономии материалов и улучшения качества стали, выпуск стали производят в переливочный ковш и продувают инертным газом из расчета 0,01-0,05 м /т, после чего металл вместе со шлаком, образовавшимся от ввода десульфураторов, переливают в сталеразливочный ковш со скоростью 100-400 т/мин, а в процессе непрерывной разливки в поток металла вдувают инертный газ с расходом 40-170 м /ч, причем в процессе продувки отношение расхода инертного газа к объемной скорости потока металла поддерживают равным 1.2-10,0.

Та бл иц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки нержавеющей стали | 1982 |

|

SU1068494A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ производства стали для изготовления труб | 2018 |

|

RU2686510C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2018 |

|

RU2681961C1 |

Изобретение может быть использовано при производстве стали с применением машин непрерывной разливки Способ включает выплавку стали в сталеплавильном агрегате, выпуск в переливочный ковш с отсечкой печного шлака, обработку десульфораторами во время выпуска, раскисление и легирование в ковше, обработку инертным газом из расчета 0,01-0,05 м3/т, перелив из одного ковша в другой вместе со шлаком, образовавшимся от ввода десуль- фораторов, причем перелив осуществляется со скоростью 100-400 т/мин. В процессе непрерывной разливки в поток металла вдувают инертный газ с расходом 40-170 м3/ч причем в процессе продувки отношение расхода инертного газа к объемной скорости потока металла поддерживают равным 1,2-10. 4 табл СО С

Перелив прекращен ввиду выплесков шлака.

Таблица2

ТаблицаЗ

| Явойский В И идр Металлургия стали | |||

| - М Металлургия, 1986 Авторское свидетельство СССР № 432635, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-07—Публикация

1990-06-25—Подача