соответствующее количество алюминийсо- держащих материалов.

В зависимости от количества введенных алюминийсодержащих материалов осуществляют различную скорость наклона печи в различные периоды выпуска полупродукта. Скорость наклона определяют с использованием градуированной модели.

В первые 2-40 с выпуска скорость наклона печи поддерживают на уровне (0,06- 0,15) 1/С-на каждый кг/т стали алюминийсодержащих материалов, присаженных в ковш. Затем скорость наклона печи увеличивают в 1,2-5,0 раз и с установленной скоростью заканчивают выпуск полупродукта в ковш, который имеет Выпускное отверстие, расположенное в Стенке ковша, выше уровня жидкого расплава. Через выпускное отверстие полупродукт выпускают в заливочный ковш, а потом в агрегат или непосредственно в агрегат. В первом случае твердые десульфураторы помещают на дно заливочного ковша, а во втором - на дно агрегата.

По известной массовой доле серы в полупродукте устанавливают скорость наклона ковша для перелива полупродукта в другую емкость с твердыми десульфу-- раторами. В первые 0,5-6 с перелива полупродукта скорость наклона ковша поддерживают на уровне (0,08-0,24) -10 1 /с на каждую 0,0001 массовую долю серы, удаляемой из металла в агрегате. Затем скорость наклона косша уменьшают в (1,2-4,0) раз и переливают оставшуюся часть металла, после чего осуществляют конечное обезуглероживание металла с помощью интенсивной газокислородной продувки.

Благодаря осуществлению процесса происходит полное восстановление легирующих элементов из шлака без присутствия в металле кремния и нез шчительном содержании алюминия, полностью исключено нахождение печного шлака в агрегате, что, наряду с предварительной десульфурацией металла твердыми шлакообразующими, приводит к повышению общей десульфура- ции стали, повышению стойкости огнеупорной футеровки агрегата, снижению расхода раскислителей (кремния) и при высокой исходной массовой доле серы в металле-к увеличению производительности печи,

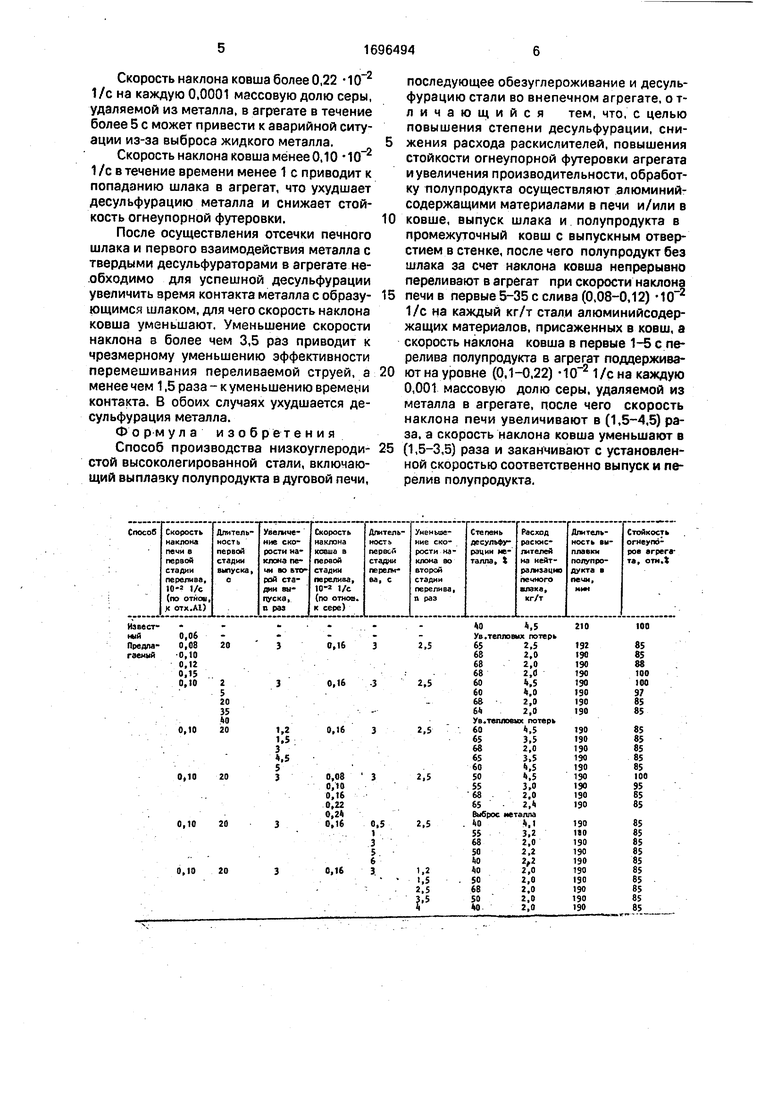

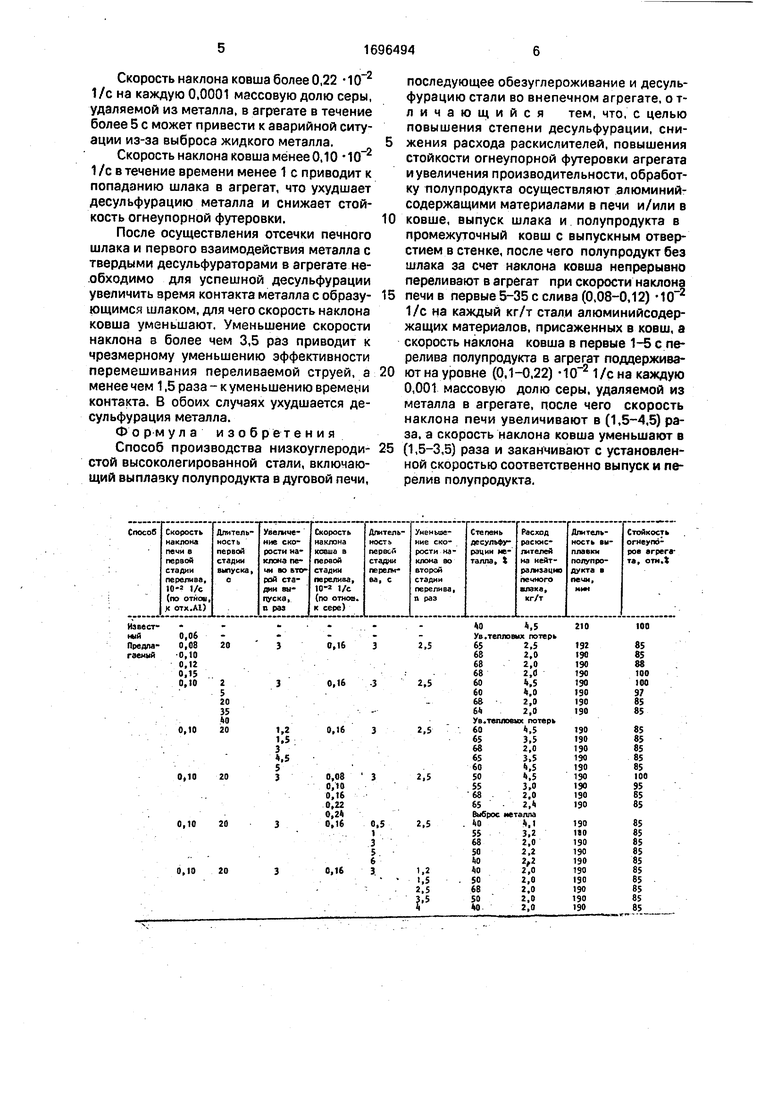

Результаты опытно- промышленного опробования представлены в таблице.

Кроме того, перелив полупродукта через выпускное отверстие, расположенное в стенке ковша, упрощает процесс перелива через разливочный стакан большого диаметра, расположенный в днище ковша, и в том его преимущество (отсутствует подготовка разливочного стакана, засыпки и т.д., что требует средств и времени).

Непрерывный перелив полупродукта, в отличие от периодического, способствует повышению десульфурации стали, так как исключает попадание печного шлака в агрегат.

Реализация изобретения позволяет организовать преимущественное взаимодействие печного шлака с алюминийсодержащими материалами (например, отходами алюминиевого производства) с организацией эффективного перемешивания расплава.

Использование скорости наклона печи менее 0,08 1/с на каждый кг/т стали присаженных алюминийсодержащих материалов в течение промежутка времени менее 5 с не обеспечивает полный выпуск печного шлака (при наблюдаемых его количествах) на материалы, а установка скорости наклона печи более 0,12 1/с в течение более 35 с приводит к попаданию

жидкого металла вместе со шлаком на материалы. В первом случае происходит неполное восстановление легирующих элементов из шлака, во втором - возрастание массовой доли алюминия в полупродукте,

что в даль « чнием неблагоприятно сказывается на стойкости футеровки агрегата.

Для организации эффективного перемешивания металла и печного шлака, уже провзаимодействующего с алюминием, скорость наклона печи увеличивают. Увеличение скорости наклона печи более чем в 4,5 раза приводит к ухудшению восстановления легирующих элементов из шлака из-за уменьшения времени контакта металлшлак. Увеличение скорости наклона печи менее чем в 1,5 раза приводит к уменьшению эффективности процессов перемешивания и, как следствие, эффективности восстановления.

Кроме того, организуют заливку в конвертер полупродукта без шлака, с отсутствием растворенного кремния и с невысокой массовой долей растворенного алюминия. Заливку металла организуют на твердые

шлакообразующие находящиеся в агрегате, для чего полупродукт непрерывно выливают в заливочный ковш, а затем в агрегат или сразу в агрегат через выпускное отверстие, расположенное в стенке ковша. При этом

скорость наклона ковша в первый отрезок перелива поддерживают на высоком уровне (с целью отсечки печного шлака), зависящем от необходимой степени десульфурации металла.

Скорость наклона ковша более 0,22 1/с на каждую 0,0001 массовую долю серы, удаляемой из металла, в агрегате в течение более 5 с может привести к аварийной ситуации из-за выброса жидкого металла.

Скорость наклона ковша менее 0,10 1 /с в течение времени менее 1 с приводит к попаданию шлака в агрегат, что ухудшает десульфурацию металла и снижает стойкость огнеупорной футеровки.

После осуществления отсечки печного шлака и первого взаимодействия металла с твердыми десульфураторами в агрегате необходимо для успешной десульфурации увеличить зремя контакта металла с образу- ющимся шлаком, для чего скорость наклона ковша уменьшают. Уменьшение скорости наклона в более чем 3,5 раз приводит к чрезмерному уменьшению эффективности перемешивания переливаемой струей, а менее чем 1,5 раза - к уменьшению времени контакта. В обоих случаях ухудшается де- сульфурация металла.

Формула изобретения

Способ производства низкоуглероди- стой высоколегированной стали, включающий выплазку полупродукта в дуговой печи,

последующее обезуглероживание и десульфурацию стали во внепечном агрегате, о т- личающийся тем, что, с целью повышения степени десульфурации, снижения расхода раскислителей, повышения стойкости огнеупорной футеровки агрегата и увеличения производительности, обработку полупродукта осуществляют алюминий- содержащими материалами в печи и/или в ковше, выпуск шлака и полупродукта в промежуточный ковш с выпускным отверстием в стенке, после чего полупродукт без шлака за счет наклона ковша непрерывно переливают в агрегат при скорости наклона печи в первые 5-35 с слива (0,08-0,12) 1/с на каждый кг/т стали алюминийсодер- жащих материалов, присаженных в ковш, а скорость наклона ковша в первые 1-5 с перелива полупродукта в агрегат поддерживают на уровне (0,1-0,22) 1/с на каждую 0,001 массовую долю серы, удаляемой из металла в агрегате, после чего скорость наклона печи увеличивают в (1,5-4,5) раза, а скорость наклона ковша уменьшают в (1,5-3,5) раза и заканчивают с установленной скоростью соответственно выпуск и перелив полупродукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высоколегированной стали в дуговых печах емкостью 20-100 т | 1989 |

|

SU1705356A1 |

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| Способ внепечного рафинирования металла | 1991 |

|

SU1786108A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2479636C1 |

| Способ получения стали | 1990 |

|

SU1752779A1 |

| Способ выплавки стали дуплекс-процессом | 1982 |

|

SU1038367A1 |

| Способ десульфурации и легирования титаном коррозионностойкой стали | 1990 |

|

SU1777610A3 |

| Устройство для вакуумирования жидкой стали | 1980 |

|

SU943298A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

Изобретение относится к черной металлургии. Цель изобретения - повышение степени десульфурации металла, уменьшение Изобретение относится к черной металлургии и может быть использовано при производстве высоколегированной низкоуглеродистой стали. Цель изобретения - повышение степени десульфурации, снижение расхода рас- кислителей, повышение стойкости огнеупорной футеровки агрегата и увеличение производительности печи. расхода раскислителей, повышение стойкости огнеупорной футеровки агрегата и увеличение производительности печи. В дуговой печи производят выплавку полупродукта.. Осуществляют обработку полупродукта алюминийсодержащими материалами в ковше. Выпуск шлака и полупродукта производят в ковш с выпускным отверстием, расположенным в стенке ковша. Скорость наклона печи в первые 5-35 с слива расплава из печи составляет (0,08-0,12) 1/сна каждый кг/т стали алюминийсодержащих материалов, присаженных в ковш. После этого скорость наклона печи увеличивают в 1,5-4,5 раза и заканчивают с установленной скоростью выпуск полупродукта. Затем полупродукт без шлака с помощью наклона ковша непрерывно пере-нвают в агрегат, для чего скорость наклона ковша в первые 1-5 с перелива полупродукта в агрегат поддерживают на уровне (0,10-0,22) х 1/с на каждую 0,0001 массовую долю серы, удаляемой из металла в агрегате. После этого скорость наклона ковша уменьшают в 1,5- 3,5 раза и заканчивают с установленной скоростью перелив полупродукта. 1 табл. Пример. Полупродукт стали 08- 12Х18Н10Т выплавляют в 40-тонных электродуговых печах. Окончательное обезуглероживание металла производят в агрегате газокислородного рафинирования. Перед выпуском полупродукта в ковш замеряют массу печного шлака по его толщине в ванне печи, окисленность шлака (прибором УКОС). С использованием данной информации на дно ковша присаживали сл с о о о ь.

| Гудиле Ю.А | |||

| и др | |||

| Сб.: Вопросы производства и обработки стали, № 163 | |||

| Челябинск, с.74-79 | |||

| Вербицкий К.П | |||

| и др | |||

| Выплавка хромо- марганцевых нержавеющих сталей одно- шлаковым процессом | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Современные способы выплавки коррозионно-стойкой стали | |||

| - Институт черной металлургии, М.: вып | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-12-07—Публикация

1989-10-24—Подача