Область изобретения

Изобретение относится к способу производства нетекстурированной электротехнической стали, в частности, к способу производства нетекстурированной электротехнической стали с высокими магнитными свойствами, позволяющему преодолеть недостатки традиционных технологий производства нетекстурированной электротехнической стали, таких как высокая стоимость и длительный производственный цикл.

Предшествующий уровень техники

На данном этапе развития электроэнергетической промышленности и производства бытовых электроприборов развитие электромеханических изделий направлено в сторону минимизации их размеров, максимального повышения точности и эффективности. Железные сердечники, получаемые из обычной листовой холоднокатаной электротехнической стали, не соответствуют многим требованиям, предъявляемым для решения вышеуказанных задач. Поэтому важно разработать ряд эффективных изделий из нетекстурированной электротехнической стали с малыми потерями железа и высокой магнитной индукцией, которые смогли бы занять место обычной холоднокатаной электротехнической стали, снижая при этом объем и вес изделий, сокращая расход стали и меди, и улучшая эффективность электромеханических изделий.

Главное магнитное свойство нетекстурированной электротехнической стали - это ее высокая магнитная индукция. Традиционный процесс производства стали таков: после горячей прокатки горячекатаную полосу нормализуют для получения однородной текстуры горячекатаной полосы, увеличения размера рекристаллизованных зерен, предотвращения дефектов коробоватости, а также для огрубления зерен и разделенных веществ, усиления компонентов (110) и (100) и ослабления компонента (111) с целью существенного улучшения магнитных свойств. Для улучшения магнитной индукции обычно используется температура нормализации свыше 950°C. Однако необходимость выполнения нормализации горячекатаной полосы приводит к большим затратам на производство и удлиняет производственный цикл.

В патенте Китая CN 1288070 описана нетекстурированная электротехническая сталь со следующим составом, масс.%: углерод C≤0,008, кремний Si от 0,2 до 2,50, марганец Mn от 0,15 до 0,8, остаточный объем алюминия Al~1,50, остаточный объем бора B~0,0035, фосфор P+ олово Sn или сурьма Sb от 0,08 до 0,45, сера S≤0,003, азот N≤0,003, остальное составляет железо Fe и неизбежные примеси. Железные сердечники, используемые в высокоэффективных электрических машинах, изготавливаются при помощи процессов низкотемпературной горячей прокатки, однократной холодной прокатки и отжига с использованием сухого газа или гидротермической обработки.

Патент Японии 2004-169141 описывает не использующий нормализацию процесс производства горячекатаной полосы высокосортной стали с составом, масс.%: 1,8≤(Si+2Al)≤5, согласно которому во время получения стали необходимо добавлять один или два из редкоземельных металлов, магний Mg и кальций Ca, а также строго контролировать содержание титана Ti≤0,003%; во время горячей прокатки температура отделочной прокатки должна составлять 950°C или больше, а температура смотки в рулон должна составлять 700°C или меньше. Недостатки такого производственного процесса заключаются в необходимости строго соблюдать условия выполнения горячей прокатки и использовать высокую температуру отделочной прокатки, а также в сложности осуществления и управления производственным процессом.

В одном из патентов, описывающих процесс получения горячекатаной полосы без использования отжига - патенте Японии 2008-260980 - требуется, чтобы состав стали соответствовал группе с высоким содержанием кремния Si (от 1,5% до 3,5%, %Si+%Al≥1,9%); в процессе горячей прокатки температура нагрева стального прутка должна быть высокой (1230-1320°C); температура отделочной прокатки должна составлять 1050°C или больше, а температура смотки в рулон должна составлять 700°C или меньше. Недостатки описанного процесса заключаются в слишком высокой температуре горячей прокатки стального прутка, а также в тенденции присоединения MnS и AlN к мелкой дисперсии и выделению в процессе горячей прокатки, в результате чего ухудшаются магнитные свойства и затрудняется удаление поверхностной окалины.

Раскрытие изобретения

Перед изобретением стоит задача создания способа производства нетекстурированной электротехнической стали с высокими магнитными свойствами. Этот способ, гарантируя сохранение высоких магнитных свойств, должен позволять производить электротехническую сталь при сравнительно низких затратах путем добавления элементов, которые положительно влияют на получение желаемой металлографической текстуры, ограничения содержания нежелательных элементов и регулирования времени охлаждения горячекатаной полосы воздухом при высокой температуре смотки полосы в рулон.

Для решения вышеуказанной задачи в настоящем изобретении используется следующее техническое решение:

Способ производства нетекстурированной электротехнической листовой стали с высокими магнитными свойствами, включающий выплавку стали, содержащей, в масс.%: C≤0,0040, Si 0,1-0,8, Al 0,002-1,0, Mn 0,10-1,50, P≤0,2, Sb 0,04-0,08, S≤0,0030, N≤0,0020, Ti≤0,0020, Fe и неизбежные примеси - остальное, отливку стальных прутков, нагрев прутков до температуры 1100-1150°C, горячую прокатку прутков, включающую отделочную прокатку при температуре 860-920°C с получением горячекатаной полосы, охлаждение горячекатаной полосы воздухом в течение времени t (сек), при выполнении соотношения: (2+30×Sb%)≤t≤7, смотку полосы в рулон при температуре ≥720°C, холодную прокатку полосы со степенью обжатия 70-78% с получением холоднокатаной полосы требуемой толщины, отжиг холоднокатаной полосы путем нагрева до температуры 800-1000°C со скоростью нагрева ≥15°C/сек и времени выдержки 10-25 сек.

Отжиг осуществляют в атмосфере, имеющей состав, в об.%: (30-70)H2 +(70-30)N2, и точку росы от -25°C до -40°C.

При проектировании состава настоящего изобретения учитывается следующее:

Si (кремний). Кремний растворяется в феррите с образованием твердого раствора замещения, что увеличивает сопротивление основы и снижает потерю железа, поэтому кремний является самым важным легирующим элементом в составе электротехнической стали. Однако кремний отрицательно влияет на магнитную индукцию. Когда содержание кремния достигает определенного предела, постоянный рост его содержания ослабляет эффект снижения потери железа. В изобретении содержание кремния контролируется в пределах 0,1-0,8%. При содержании кремния свыше 0,8% будет сложно получить сталь B50, соответствующую требованиям по высокой магнитной индукции.

Al (алюминий). Алюминий растворяется в феррите, может улучшать сопротивление основы, позволяет получать более грубые кристаллические зерна и снижать потери железа, также может восстанавливать и связывать азот. Однако алюминий часто приводит к окислению поверхностного слоя готового стального листа. Содержание алюминия более 1,5% усложняет выполнение выплавки, отливки и машинной обработки, а также снижает магнитную индукцию.

Mn (марганец). Марганец, аналогично кремнию и алюминию, увеличивает сопротивление стали, снижает потери железа и реагирует с неустранимым включением серы S, образуя стабильный сульфид марганца MnS, что устраняет отрицательное влияние серы на магнитные свойства стали и предотвращает горячеломкость. Марганец также растворяется в феррите с образованием твердого раствора замещения, что снижает потерю железа. Таким образом, необходимо добавлять марганец в количестве 0,1% или больше. В изобретении содержание марганца контролируется в пределах 0,10-1,50%. Содержание марганца менее 0,1% дает незначительный положительный эффект; содержание марганца свыше 1,5% вызывает снижение температуры АС1 и температуры рекристаллизации, и приводит к фазовому переходу α-γ во время тепловой обработки, в результате чего ухудшаются свойства текстуры.

Р (фосфор). Содержание фосфора составляет 0,2% или меньше. Добавление некоторого объема фосфора в состав стали может улучшать обрабатываемость стального листа. Однако если содержание фосфора превышает 0,2%, то ухудшается обрабатываемость стального листа во время холодной прокатки.

S (сера). Сера отрицательно влияет на обрабатываемость и магнитные свойства стали. При реакции с марганцем сера образует мелкие частицы сульфида марганца MnS, которые мешают росту зерен отожженного итогового изделия и значительно ухудшают магнитные свойства. При реакции с железом сера может образовывать легкоплавкий сульфид железа FeS и FeS2 или эвтектические сплавы, вызывая горячеломкость стали. В изобретении содержание серы составляет 0,003% или меньше. При содержании серы свыше 0,003% усиливается осаждение сульфидов, например сульфида марганца MnS, в результате чего ухудшается рост зерен и растет потеря железа. Предпочтительное содержание серы в данном изобретении составляет 0,002% или меньше.

С (углерод). Углерод отрицательно влияет на магнитные свойства и существенно замедляет рост зерен. Также углерод увеличивает фазовую область γ. Чрезмерное содержание углерода увеличивает число трансформаций между фазовыми областями α и γ во время нормализации, что существенно снижает точки АС1, приводит к мелкозернистой кристаллической структуре и увеличивает потери железа. В настоящем изобретении С≤0,004%, предпочтительно С≤0,002%.

N (азот). Азот склонен образовывать мелкодисперсные нитриды, например A1N, в результате чего резко ухудшается рост зерен и растет потеря железа. В настоящем изобретении N≤0,0020%, т.к. содержание азота свыше 0,0020% значительно ухудшает рост зерен и увеличивает потерю железа.

Sb (сурьма). Сурьма является активным элементом, и при образовании скоплений в поверхностном слое или на границе зерен поверхностного уровня сурьма может снижать окисление поверхностного слоя, предотвращать проникновение активного кислорода в основу стали по границе зерен, улучшать металлографическую текстуру, усиливать компоненты (100) и (110), ослаблять компонент (111) и существенно увеличивать эффективность В 50. Результаты исследований, проведенных в рамках настоящего изобретения, показали, что сурьма оказывает наиболее выраженное влияние на улучшение магнитных свойств в пределах 0,04-0,08%.

Исследования высокоэффективной электротехнической стали для электрических машин показывают, что при добавлении металлической сурьмы в электротехническую сталь увеличивается содержание компонента текстуры {100} <uvw>. Таким образом, сурьма позволяет эффективно улучшать магнитные свойства электротехнической стали. Поскольку металлическая сурьма изолирует границы зерен и избирательно влияет на рост зерен рекристаллизованного феррита, замедляя рост зерен (111), то число зерен (111) в прокатанном материале постепенно уменьшается при добавлении сурьмы.

В рамках данного изобретения было подробно изучено влияние процесса горячей прокатки на отделение границ зерен при помощи сурьмы; оказалось, что влияние сурьмы на улучшение текстуры неотделимо от процесса охлаждения после горячей прокатки. Таким образом, для наиболее эффективного использования благоприятного влияния сурьмы следует выполнять медленное охлаждение при температуре около 700°C, либо следует в течение некоторого времени выдерживать материал при температуре около 700°C. Диапазон температур около 700°C соответствует температурам, при которых сурьма будет вызывать интенсивное отделение границ зерен в нетекстурированной электротехнической стали.

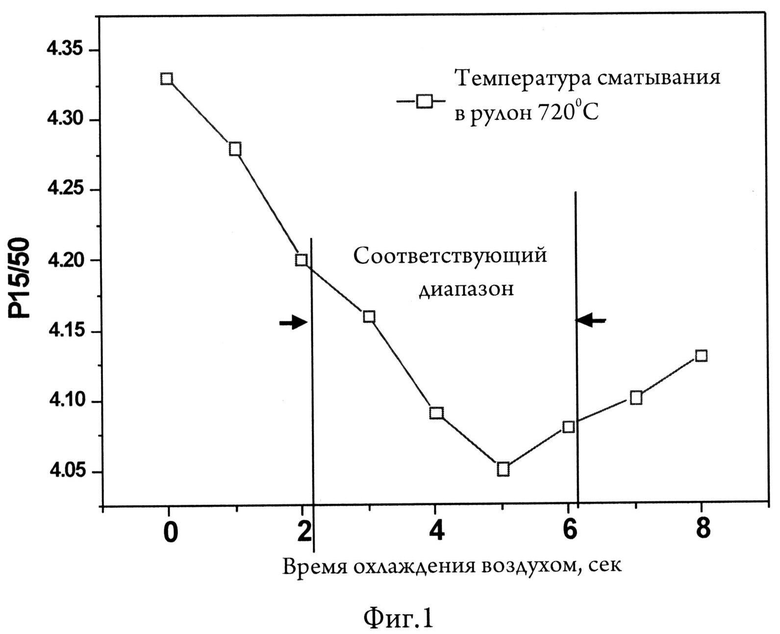

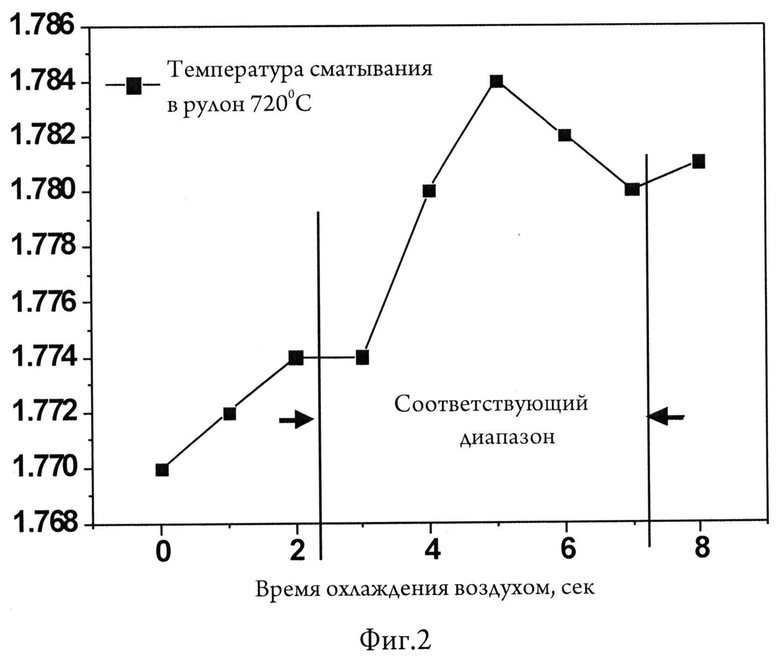

Как видно из Фиг.1 и Фиг.2, стальной пруток, содержащий, в масс.%: Si 0,26, Al 0,52, Mn 0,65, P 0,08, Sb 0,055, C <0,0030 и N<0,0020 подвергается горячей прокатке с получением горячекатаной полосы, охлаждению ее воздухом в течение времени с различной длительностью, а затем полоса сматывается в рулон при высокой температуре 720°C, далее полоса подвергается холодной прокатке и отжигу при температуре 860°C. Заметно, что хорошие магнитные свойства стали получаются при выполнении охлаждения воздухом в течение 3,5-7 сек.

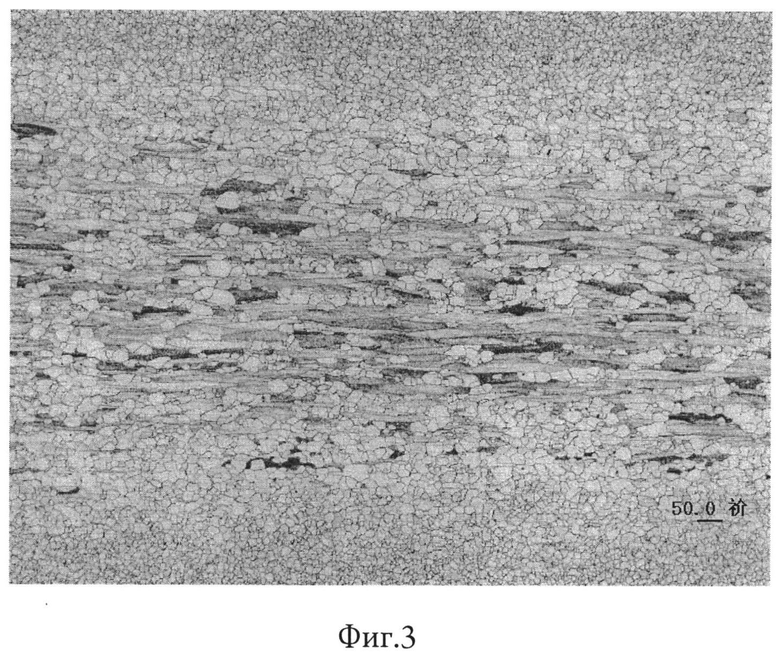

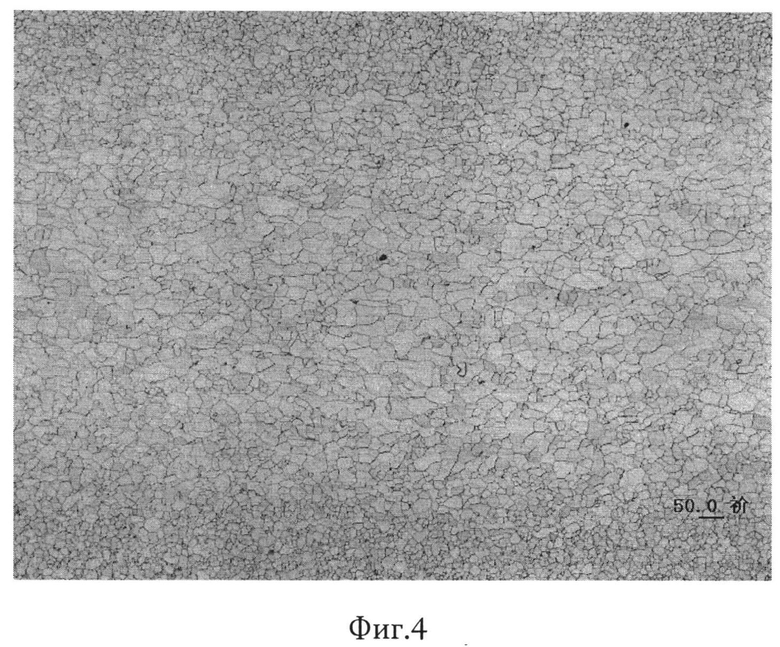

Из Фиг.3 и Фиг.4 видно, что температура сматывания в рулон непосредственно влияет на магнитные свойства горячекатаной полосы. Сматывание при высокой температуре может снижать долю волокнистой составляющей в центральной области горячекатаной полосы и увеличивать толщину рекристаллизованного слоя на кромке. Изобретение показало, что для случая горячекатаной полосы с содержанием кремния 0,1-0,8% волокнистая составляющая в центре горячекатаной полосы практически полностью исчезает после сматывания в рулон при температуре свыше 720°C.

Преимущества изобретения

В сравнении с традиционными процессами производства нетекстурированной электротехнической стали, предлагаемый в настоящем изобретении способ не содержит процедуры нормализации горячекатаной полосы, получаемая при этом сталь имеет магнитные свойства, аналогичные тем, что получаются в традиционных процессах. Потери железа могут достигать 4,5 Вт/кг или меньше, а магнитная индукция достигает 1,78 Тл или больше. Добавляется отделяющий элемент (сурьма), а затем изготавливается сталь, при этом после сматывания в рулон выполняется охлаждение воздухом в течение времени t (сек), при выполнении соотношения (2+30×Sb%)≤t≤7, в результате существенно снижается расход воды, используемой для охлаждения горячекатаной полосы ламинарным потоком. Использование настоящего изобретения не только сокращает цикл производства различных видов стали, но и снижает расходы при производстве электротехнической стали.

Получаемая этим способом сталь, предназначенная для использования в высокоэффективных двигателях, имеет стабильные характеристики. В сравнении с патентом Китая CN 1288070, настоящее изобретение не требует добавления олова. Кроме того, в сравнении с вышеупомянутым патентом Китая, в настоящем изобретении потери железа для стали аналогичного типа ниже на 0,2-1,5 Вт/кг, а магнитная индукция выше на 20-100 Гс. В сравнении с традиционной холоднокатаной нетекстурированной электротехнической сталью аналогичного состава, изобретение позволяет снижать потери железа на 0,1-0,2 Вт/кг и увеличивать магнитную индукцию на 0,1 Тл или больше.

Краткое описание чертежей

На Фиг.1 показано соотношение между длительностью охлаждения воздухом и магнитными свойствами после горячей прокатки стали с составом, масс.%: Si 0,26 и Sb 0,055.

На Фиг.2 показано соотношение между длительностью охлаждения воздухом и магнитными свойствами после горячей прокатки стали с составом, масс.%: Si 0,26 и Sb 0,055.

На Фиг.3 изображена фотография металлографической структуры горячекатаной полосы с содержанием, масс.%: Si 0,26 и Sb 0,055, получаемой при температуре сматывания в рулон, равной 650°C;

На Фиг.4 изображена фотография металлографической структуры горячекатаной полосы с содержанием, масс.%: Si 0,26 и Sb 0,055, получаемой при температуре сматывания в рулон, равной 720°C.

Лучший вариант осуществления изобретения

Далее настоящее изобретение подробно описано со ссылками на варианты осуществления.

После выплавки отлитый пруток, состав которого указан в Таблице 1, подвергается нагреву, черновой прокатке, отделочной прокатке, смотке в рулон при высокой температуре, травлению, одиночной холодной прокатке со степенью обжатия 70-78% для получения стальной полосы с толщиной 0,5 мм, затем холоднокатаную стальную полосу подвергают окончательному отжигу путем нагрева при различных температурах для получения итогового изделия. В Таблице 2 описан способ производства в соответствии с настоящим изобретением для различных видов стали, составы которых приведены в Таблице 1, а также результаты измерений итоговых изделий при помощи аппарата Эпштейна.

Как видно из Таблицы 2, при неизменных температурах отделочной прокатки, сматывания в рулон и отжига, при сопоставлении СО сравнительными объектами без добавления сурьмы и без охлаждения на воздухе после прокатки, магнитные свойства составов в вариантах осуществления изобретения лучше, потери железа ниже на 0,1-0,4 Вт/кг, а магнитная индукция В50 на 0,2 Тл и более выше, чем у сравнительных объектов.

В Таблице 3 показаны результаты измерения магнитных свойств составов из вариантов осуществления изобретения (Таблица 1), обработанных в соответствии с Таблицей 3.

Способы производства и итоговые магнитные свойства вариантов осуществления изобретения

Как видно из таблицы 3, магнитные свойства объектов сравнения 1-4, которые не подвергались смотке в рулон при высокой температуре, существенно ниже, чем у видов стали из вариантов осуществления изобретения, для которых выполнялась смотка в рулон при высокой температуре.

В Таблице 4 показаны результаты измерения магнитных свойств составов из варианта осуществления 1 настоящего изобретения (Таблица 1), обработанного в соответствии с Таблицей 4.

Способы производства и итоговые магнитные свойства варианта осуществления изобретения

Как видно из таблицы 4, регулирование длительности охлаждения 15 воздухом после горячей прокатки является важным фактором, определяющим магнитные свойства итоговых изделий. Слишком короткое или слишком долгое охлаждение воздухом отрицательно влияет на магнитные свойства итоговых изделий. В настоящем изобретении время охлаждения воздухом t (сек) после прокатки регулируется при выполнении соотношения: (2+30×Sb%)≤t≤7, что позволяет получить наилучшие магнитные свойства итоговых изделий.

Таким образом, настоящее изобретение относится к способу производства нетекстурированной электротехнической листовой стали с высокими магнитными свойствами, который характеризуется следующим: добавляют некоторое количество сурьмы (элемента, вызывающего отделение границ зерен) в процессе производства стали; управляют процессом охлаждения горячекатаной полосы воздухом путем регулирования длительности охлаждения воздухом после горячей прокатки в диапазоне t (сек): (2+30×Sb%)≤t≤7; также заменяют нормализацию горячекатаной полосы на смотку в рулон при высокой температуре, что позволяет получать электротехническую сталь с высокими характеристиками и решать проблемы традиционного способа производства нетекстурированной электротехнической стали - большие затраты, длительный цикл производства и т.д.

Изобретение относится к способу производства нетекстурированной электротехнической стали с высокими магнитными свойствами. Способ включает выплавку стали, содержащей, мас.%: C≤0,0040, Si 0,1-0,8, Al 0,002-1,0, Mn 0,10-1,50, P≤0,2, Sb 0,04-0,08, S≤0,0030, N≤0,0020, Ti≤0,0020, Fe и неизбежные примеси - остальное, отливку стальных прутков, нагрев прутков до температуры 1100-1150°C, горячую прокатку прутков, включающую отделочную прокатку при температуре 860-920°C с получением горячекатаной полосы, охлаждение горячекатаной полосы воздухом в течение времени t (сек), при выполнении соотношения: (2+30×Sb%)≤t≤7, смотку полосы в рулон при температуре ≥720°C, холодную прокатку полосы со степенью обжатия 70-78% с получением холоднокатаной полосы требуемой толщины, отжиг холоднокатаной полосы путем нагрева до температуры 800-1000°C со скоростью нагрева ≥15°C/сек и времени выдержки 10-25 сек. Способ позволяет производить электротехническую сталь при сравнительно низких затратах с гарантией сохранения высоких магнитных свойств. 1 з.п. ф-лы, 4 табл., 4 ил.

1. Способ производства нетекстурированной электротехнической стали с высокими магнитными свойствами, включающий выплавку стали, содержащей, мас.%: C≤0,0040, Si 0,1-0,8, Al 0,002-1,0, Mn 0,10-1,50, P≤0,2, Sb 0,04-0,08, S≤0,0030, N≤0,0020, Ti≤0,0020, Fe и неизбежные примеси - остальное, отливку стальных прутков, нагрев прутков до температуры 1100-1150°C, горячую прокатку прутков, включающую отделочную прокатку при температуре 860-920°C с получением горячекатаной полосы, охлаждение горячекатаной полосы воздухом в течение времени t (сек), при выполнении соотношения: (2+30×Sb%)≤t≤7, смотку полосы в рулон при температуре ≥720°C, холодную прокатку полосы со степенью обжатия 70-78% с получением холоднокатаной полосы требуемой толщины, отжиг холоднокатаной полосы путем нагрева до температуры 800-1000°C со скоростью нагрева ≥15°C/сек и времени выдержки 10-25 сек.

2. Способ по п.1, отличающийся тем, что отжиг осуществляют в атмосфере, имеющей состав, в об.%: (30-70)H2 +(70-30)N2, и точку росы от -25°C до -40°C.

| CN 1888111, 03.01.2007 | |||

| НЕТЕКСТУРИРОВАННЫЙ ЭЛЕКТРОТЕХНИЧЕСКИЙ СТАЛЬНОЙ ЛИСТ, УЛУЧШЕННЫЙ ПО ПОТЕРЯМ В СЕРДЕЧНИКЕ | 2005 |

|

RU2362829C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛОСЫ НЕОРИЕНТИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2003 |

|

RU2318883C2 |

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

| US 6322639 B1, 27.11.2001 | |||

| Буровой станок | 1987 |

|

SU1469088A1 |

Авторы

Даты

2014-11-10—Публикация

2011-04-27—Подача