Изобретение относится к металлургии, в частности к производству инструментальных материалов, и может найти применение во многих отраслях промышленности для изготовления рабочих органов различных резательных машин и измельчающих устройств, ножей и лезвий для технических це- лей, порошкового , и пруткового наплавочного материала для режущих кромок инструмента и др.

Сплавы железа с высоким содержанием углерода находят в технике применение в качестве рабочих органов агрегатов и машин. В ряде случаев рабочие органы не

обеспечивают надежную эксплуатацию машин и оборудования, а также сдерживают повышение производительности из-за невысоких основных служебных свойств известных инструментальных материалов. Применение сплавов железа с высоким содержанием углерода в технике в виде сортового металла предопределяет наличие удовлетворительной деформируемости сплава в литом состоянии (3-4-й балл оценочной шкалы деформируемости металлов). Содержание углерода и легирующих элементов оказывает решающее влияние на основные служебные свойства и деформируемость сплава.

XI

ел со

Известен сплав на основе железа - белый чугун (ГОСТ 1215-79), в зависимости от марки содержащий, мас.%: углерод 2,0-2,5; марганец 0,4-0.6, кремний 0.15-0,3; хром 1,0-2,0; никель 0,3-0,5; молибден 0,2-0,5; железо остальное.

Недостатками этого сплава, обладающего большой твердостью и износостойкостью, являются ограниченная способность к деформации ысокая хрупкость. Пригоден лишь для получения деталей мелкого сортамента, например, валков мелкосортных прокатных станов.

Из весте1Ч также сплав на основе железа,- СТ3716 магЛси У12А (ГОСТ 1435-74), содержащий, мас.%: углерод 1,16-1,23; марганец 0,17-0,38; кремний 0,17-0,33; хром, медь, никель 0,20; сера 0,028; фосфор 0,03; железо остальное.

Недостатками аналога являются невысокие служебные свойства: устойчивая работа инструмента возможна лишь при небольших скоростях резания и при обработке материалов невысокой прочности и твердости Указанные недостатки не позволяют использовать сталь У12А в устройствах для резки и обработки материалов с высокими прочностными свойствами и при знакопеременных нагрузках. Кроме того, обработка давлением стали У12А в литом состоянии связана с определенными технологическими трудностями.

Наиболее близким к изобретению является серый чугун следующего химсостава, мас.%: углерод 3,3-3,7; марганец 0,1-0,7; кремний 1,5; никель, медь 0,4; сера, фосфор 0,08; железо остальное.

Недостатками известного сплава являются низкая абразивная износостойкость при высоком сопротивлении истиранию, сплав относится к труднодеформируемым и практически не поддается обработке давлением (ковка, прокатка) в обычных условиях. Присутствие части углерода в сплаве в виде ламеларного графита не позволяет сформировать режущую кромку и определяет непригодность к использованию в качестве режущего инструмента.

Указанные недостатки ограничивают область применения сплава, который используется как конструкционный материал для изготовления литых корпусных деталей, тормозных барабанов, шестерней.

Цель изобретения - повышение эксплуатационной стойкости режущего инструмента и улучшение деформируемости сплава в литом состоянии.

Поставленная цель достигается тем, что сплав содержит углерод, марганец, кремний и железо в следующем соотношении, мас.%:

Углерод1,0 6,0

Марганец0,005-0,10

Кремний0.01-0,05

ЖелезоОстальное

при суммарном допустимом количестве примесей не более 0,35.

Сплав отличается от известного спла0 ва на основе железа по предельному содержанию углерода, марганца и кремния, улучшенными эксплуатационными показателями режущего инструмента после окончательной обработки (повышенная

5 стойкость и износостойкость, возможность использования при более жестких рабочих режимах) и удовлетворительной деформируемостью в литом состоянии (4 и 5 баллы оценочной шкалы) в интервале температур

0 900-650°С, т.е. на 150-200°С ниже принятого температурного режима обработки давлением углеродистых инструментальных сталей марок У10А, У12А.

Выплавку сплавов производили в ваку5 умной индукционной печи или в индукционной печи с углеродно-восстановительной атмосферой. Слитки остывали вместе с печью без разливки металла или с разливкой в защитной атмосфере. В качестве ших0 ты использовали технически чистые железо и углеродсодержащее вещество. Указанный способ выплавки позволил получить сплав с минимальным содержанием газовых (кислород, водород, азот) примесей.

5 Способ выплавки обеспечивает состав и чистоту металла, высокую способность к обработке давлением (ковкость литого металла), чего нельзя достичь для известных сплавов железа с высоким содержанием уг0 лерода, полученных традиционными способами выплавки с раскислением металла марганцем, кремнием и алюминием.

В зависимости от содержания углерода и термомеханической обработки твердость,

5 вязкость и износостойкость сплава могут быть обеспечены в широких пределах.

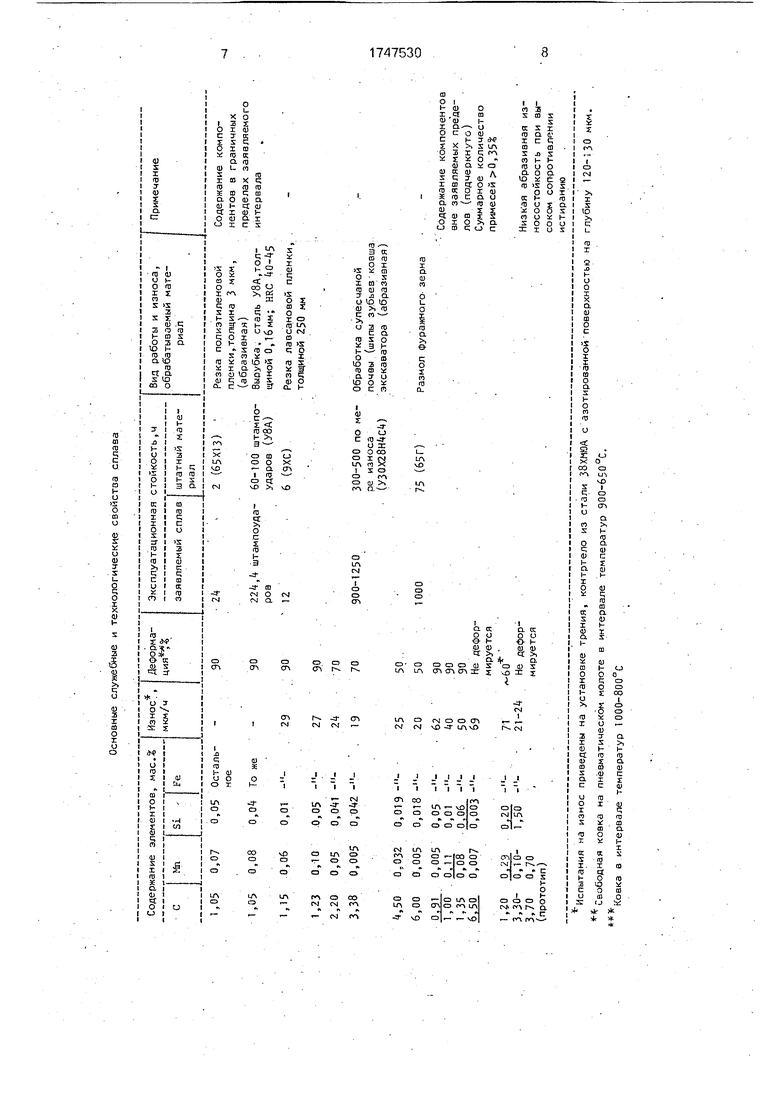

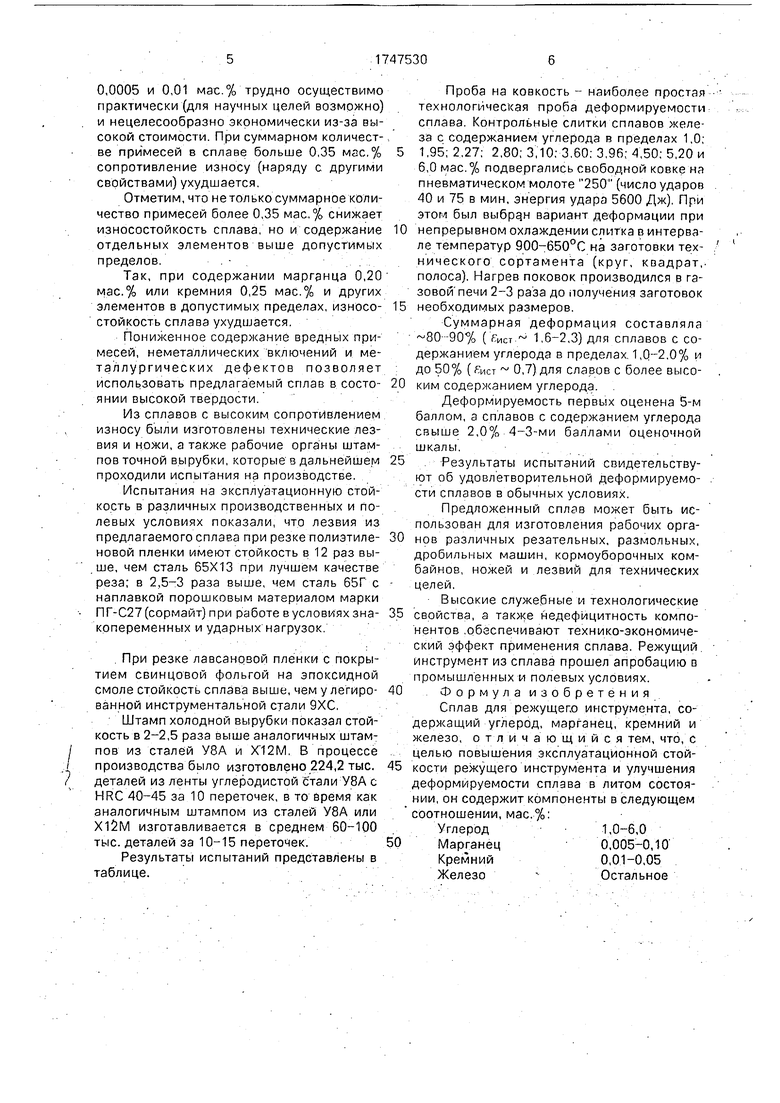

Испытания на износостойкость сплава осуществлялись на установке трения, принцип работы которой основан на сухом тре0 нии контртела с поверхностью образца.

Предложенный сплав при практически равном сопротивлении истиранию обладает по сравнению с прототипом лучшей абразивной износостойкостью и свободно де5 формируется в обычных условиях.

Содержание марганца и кремния больше, чем 0,10 и 0,05 мас.% приводит к существенному снижению износостойкости сплава. Получение сплава с содержанием марганца и кремния соответственно ниже

0,0005 и 0,01 мас.% трудно осуществимо практически (для научных целей возможно) и нецелесообразно экономически из-за высокой стоимости. При суммарном количестве примесей в сплаве больше 0,35 мас.% 5 сопротивление износу (наряду с другими свойствами) ухудшается.

Отметим, что не только суммарное количество примесей более 0,35 мае,% снижает износостойкость сплава, но и содержание 10 отдельных элементов выше допустимых пределов.

Так, при содержании марганца 0,20 мас.% или кремния 0,25 мас.% и других элементов в допустимых пределах, износо- 15 стойкость сплава ухудшается.

Пониженное содержание вредных примесей, неметаллических включений и металлургических дефектов позволяет использовать предлагаемый сплав в состо- 20 янии высокой твердости.

Из сплавов с высоким сопротивлением износу были изготовлены технические лезвия и ножи, а также рабочие органы штампов точной вырубки, которые в дальнейшем 25 проходили испытания на производстве.

Испытания на эксплуатационную стойкость в различных производственных и полевых условиях показали, что лезвия из предлагаемого сплава при резке полиэтиле- 30 новой пленки имеют стойкость в 12 раз выше, чем сталь 65X13 при лучшем качестве реза; в 2,5-3 раза выше, чем сталь 65Г с - наплавкой порошковым материалом марки ПГ-С27(сормайт) при работе в условиях зна- 35 копеременных и ударных нагрузок.

При резке лавсановой пленки с покрытием свинцовой фольгой на эпоксидной смоле стойкость сплава выше, чем у легиро- 40 ванной инструментальной стали 9ХС,

Штамп холодной вырубки показал стойкость в 2-2,5 раза выше аналогичных штам- пов из сталей У8А и Х 12М. В процессе производства было изготовлено 224,2 тыс. 45 деталей из ленты углеродистой стали У8А с HRC 40-45 за 10 переточек, в то бремя как аналогичным штампом из сталей У8А или Х12М изготавливается в среднем 60-100 тыс. деталей за 10-15 переточек.50

Результаты испытаний представлены в таблице.

Проба на ковкость - наиболее простая технологическая проба деформируемости сплава. Контрольные слитки сплавов железа с содержанием углерода в пределах 1,0; 1,95; 2,27; 2,80; 3,10; 3,60; 3,96; 4,50; 5,20 и 6,0 мас.% подвергались свободной ковке на пневматическом молоте 250 (число ударов 40 и 75 в мин, энергия удара 5600 Дж). При этом был выбран вариант деформации при непрерывном охлаждении слитка в интервале температур 900-650°С на заготовки технического сортамента (круг, квадрат,, полоса). Нагрев поковок производился в газовой печи 2-3 раза до получения заготовок необходимых размеров.

Суммарная деформация составляла 80 -90% ( Кист 1,6-2,3) для сплавов с содержанием углерода в пределах 1,0-2,0% и до 50% ( РИСТ 0,7) для славов с более высоким содержанием углерода.

Деформируемость первых оценена 5-м баллом, а сплавов с содержанием углерода свыше 2,0% 4-3-ми баллами оценочной шкалы.

Результаты испытаний свидетельствуют об удовлетворительной деформируемости сплавов в обычных условиях.

Предложенный сплав может быть использован для изготовления рабочих органов различных резательных, размольных, дробильных машин, кормоуборочных комбайнов, ножей и лезвий для технических целей.

Высокие служебные и технологические свойства, а также недефицитность компонентов .обеспечивают технико-экономический эффект применения сплава. Режущий инструмент из сплава прошел апробацию в промышленных и полевых условиях. Формула изобретения Сплав для режущего инструмента, содержащий углерод, марганец, кремний и железо, отличающийся тем, что, с целью повышения эксплуатационной стойкости режущего инструмента и улучшения деформируемости сплава в литом состоянии, он содержит компоненты в следующем соотношении, мас.%:

Углерод1,0-6,0

Марганец0,005-0,10

Кремний0,01-0,05

ЖелезоОстальное

v

Испытания ча износ приведены на установке трения, контртело из стали ЗЗХМЮА с азотированной поверхностью на глубину 120-130 мкм. Свободная ковка на пневматическом молоте в интервале температур 900 650°С. Ковка в интервале температур 1000-800°С

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГИРОВАННАЯ СТАЛЬ | 1998 |

|

RU2149207C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| Штамповая сталь | 1983 |

|

SU1100330A1 |

| ИЗДЕЛИЕ ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ С ВЫСОКОЙ ТЕРМОСТОЙКОСТЬЮ | 2002 |

|

RU2221073C1 |

| ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ ДЛЯ ГОРЯЧЕГО ДЕФОРМИРОВАНИЯ | 2013 |

|

RU2535148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| Трехслойный прокатный валок | 1991 |

|

SU1775196A1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2007 |

|

RU2430186C2 |

| Коррозионно-стойкая автоматная сталь | 2024 |

|

RU2838608C1 |

Использование: металлургия и для изготовления рабочих органов различных резательных машин и измельчающих устройств, ножей и лезвий для технических целей, порошкового и пруткового наплавочного материала и др. Сплав в литом состоянии содержит компоненты в следующем соотношении, мас.%: углерод 1,0-6,0; марганец 0,005-0,10; кремний 0,01-0,05; железо остальное, при суммарном допустимом количестве примесей не более 0,35. В зависимости от содержания углерода и термомеханической обработки твердость, вязкость и износостойкость сплава могут быть обеспечены в широких пределах. Высокие служебные и технологические свойства, а также недефицитность компонентов обеспечивают технико-экономический эффект применения сплава. 1 табл. СО

| Дзугутов М.Я | |||

| Пластическая деформация высоколегированных сталей и сплавов | |||

| М.: Металлургия, 1977, с | |||

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО БАРИЯ ИЗ ТЯЖЕЛОГО ШПАТА | 1923 |

|

SU480A1 |

| СкоблоТ.С., Малашенко Л.А, и Белогла- зова И,А | |||

| Высокостойкая арматура для мелкосортных станов | |||

| - Сталь, 1989, № 7, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Металловедение и термическая обработка | |||

| Справочник, М.: Металлургиздат, 1956, с | |||

| Сигнальное приспособление к дверям | 1924 |

|

SU1204A1 |

| Бразгин И,А., Кукарцева Л.П | |||

| и Ману- сов А.Л | |||

| Уменьшение карбидной сетки в инструментальной кованой стали | |||

| - Сталь, 1989, №7, с | |||

| Торфодобывающая машина с вращающимся измельчающим орудием | 1922 |

|

SU87A1 |

| Заявка ФРГ №3311185, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-07-15—Публикация

1990-04-09—Подача