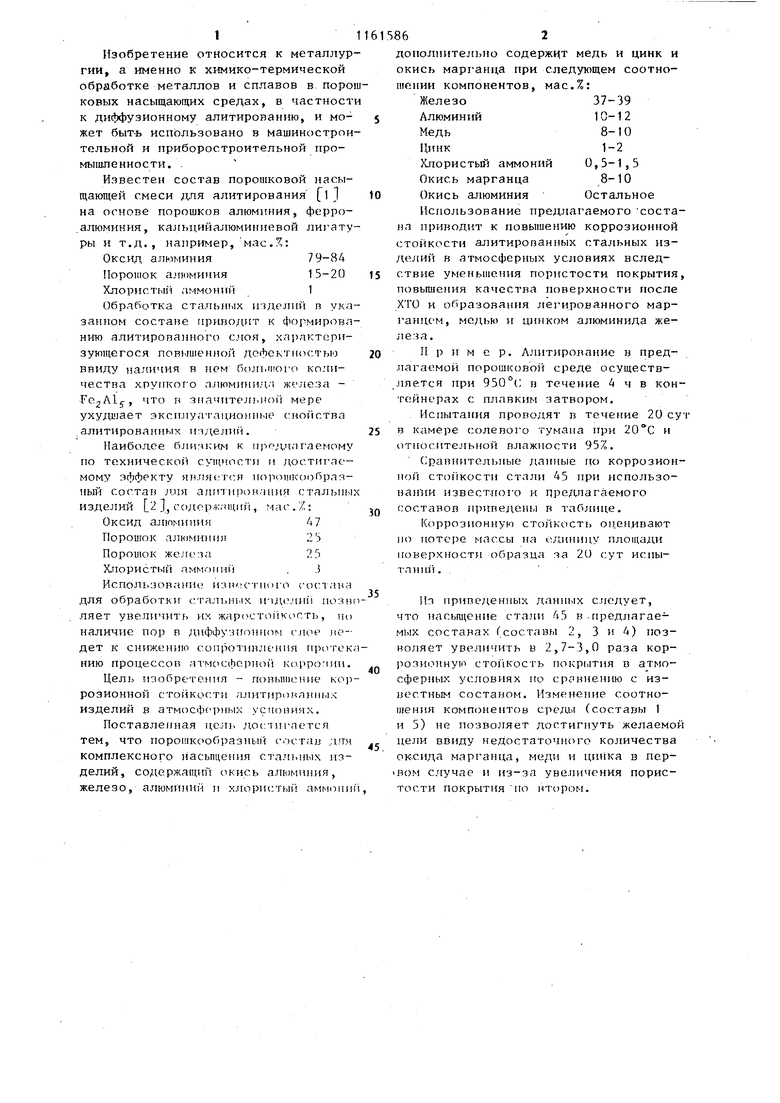

t Изобретение относится к металлур гии, а именно к химико-термической обработке металлов и сплавов в поро ковых насыщающих средах, в частност к диффузионному алитированию, и может быт-ь использовано в машинострои тельной и приборостроительной промыитенности. . Известен состав порошковой насыщающей смеси для алитирования 1 на основе порошков алюминия, ферроалюминия, кaJrы ийaлюмиIrиeвoй ли)ату ры и т.д., например,мае.%: Оксид али.1миния79-8А Порошок алюминия 15-20 Хлористый аммоний 1 Обработка стальных в ука занном состане приводит к формирова нию алитироваиного слоя, характеризующегося повышенной дефектностью ввиду Наличия в ном большого количества хрупкого nJTOMHFinn.i железа , что и значительной мере ухудшает эксплуатационные свойства .алитированных изделий. Наиболее блнги им к и 1одлаг-аемому по техническо11 сущности и дос.тптас- мому эффекту ян.пястся Н(111ошкообразный состав для а:пппрования стальны изделий 2 , сс)де1)с,ч1ций, мае. %: Оксид алюминияА7 Пороиюк алюминия 2: Порошок же.;геза.3 Хлористый аммониГ) . J Использование изностнчго сосп аиа для обработк1 стальных изделий позн ляет увеличит, их жар(стпГ1кост), но наличие пор в диффузионном смке недет к снижению соп отивл нпя нроток нию процессов атмси;фа1 ной ко.. Цель изобрс-тения - п()В1)П1и;нпе KOJV розионно стойкости /ипггиронанных изделий в атмосферных усиопиях. Поставленная цель дос:-1игается тем, что riopoi Hcoo6i)a3Hbiii состав комплексного 11асьпцения ста.чьиых изделий, содержащий окись алюминия, железо, алюмшшй и хлористыГ аммони 862 дополнительно содержит медь и цинк и окись марганца при следующем соотношении компонентов, мас.%: Железо37-39 Алюминий10-12 Медь8-10 Цинк1-2 Х-пористый аммоний 0,5-1,5 Окись марганца 8-10 Окись алюминия Остальное Использование предлагаемого состава приводит к повышению коррозионной стойкости алитированных стальных изделий в атмосферных условиях вследствие уменынетшя пористости покрытия, повышения качества поверхности после ХТО и образования легированного марганцем, медью и цинком алюминида железа. Пример. Л:н1тирование в предлагаемой порошковоГт среде осуществяется при в течение 4 ч в контейнерах с плавким затвором. Испытания проводят в течение 20 сут в камере солевого тумана при 20°С и относительной влажности 95%. (;равнител1 пые данные rio коррозионной сто| |кости стали 45 при использоHaiHiH извест.гого и предлагаемого составов приведены в таблице. Коррозионную стойкость оценивают по потере массы на с-.диницу площади пове;р- иости образца за 20 сут испыrannii. Из приведенных данн1 1х следует, что насьпцение ста.И 45 в .предлагаемых составах (составы 2, 3 и 4) позволяет увеопичить в 2,7-3,0 раза коррозионную CTOiiKocTb покрытия в атмосферных условиях по сравне1Н1ю с известным составом. Изменение соотношения компонентов cpe;u i (составы 1 и 5) не позволяет достигнуть желаемой цели ввиду недостаточного количества оксида марганца, меди и циНка в перВом случае и из-за уве.П1чения пористости покрытияПО втором.

Предлагаемый

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1168625A1 |

| Порошкообразный состав для алитирования стальных изделий | 1983 |

|

SU1125288A1 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1135803A1 |

| Порошкообразный состав для алюмомеднения | 1983 |

|

SU1155628A1 |

| Порошкообразный состав для алитирования стальных изделий | 1988 |

|

SU1502657A1 |

| Состав порошковой смеси для термодиффузионного цинкования стальных изделий | 2016 |

|

RU2617467C1 |

| Порошковая смесь для термодиффузионного цинкования стальных изделий | 2018 |

|

RU2680118C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| Порошкообразный состав для диффузионного насыщения стальных изделий | 1991 |

|

SU1782250A3 |

| СПОСОБ ДИФФУЗИОННОГО ЦИНКАЛЮМИНИРОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2004 |

|

RU2277608C1 |

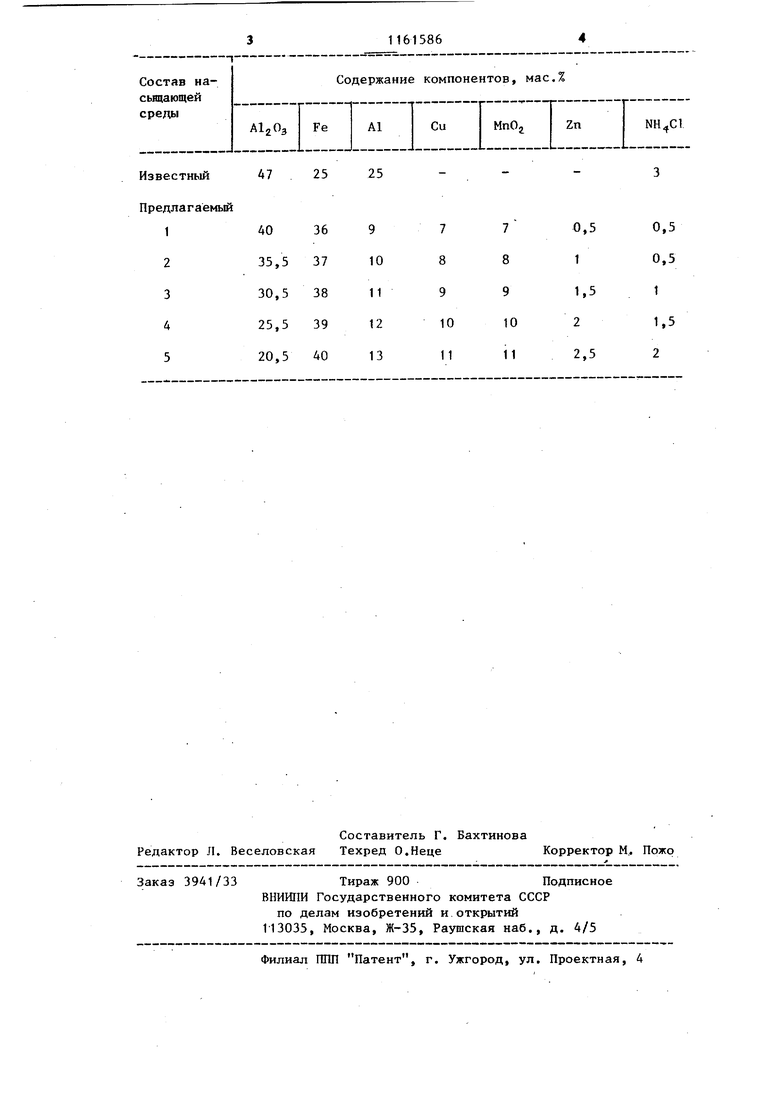

ПОРОШКООБРАЗНЫЙ СОСТАВ ДПЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ, содержащий окись алюминия, железо, алюминий и хлористьй аммоний, о.тли чающийся тем, что, с целью повышения коррозионной стойкости алитированных изделий в атмосферных условиях, он дополнительно содержит медь, цинк и окись марганца при следующем соотношении мае.%: . компонентов, 37-39 Железо 10-12 Алюминий 8-10 Медь 1-2 Цинк 0,5-1,5 ч аммоний Хлористый 8-10 Окись марганца Остальное Окись алюминия

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Химико-термическая обработка металлов и сплавов | |||

| Справочник | |||

| М., Металлургия, 1981, с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Похмурский В.И., Далисов В.Б., Голубец В.М | |||

| Повышение долговечности деталей машин с помощью диффузионных покрытий | |||

| Киев, Наукова думка, 1980, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1985-06-15—Публикация

1983-12-19—Подача