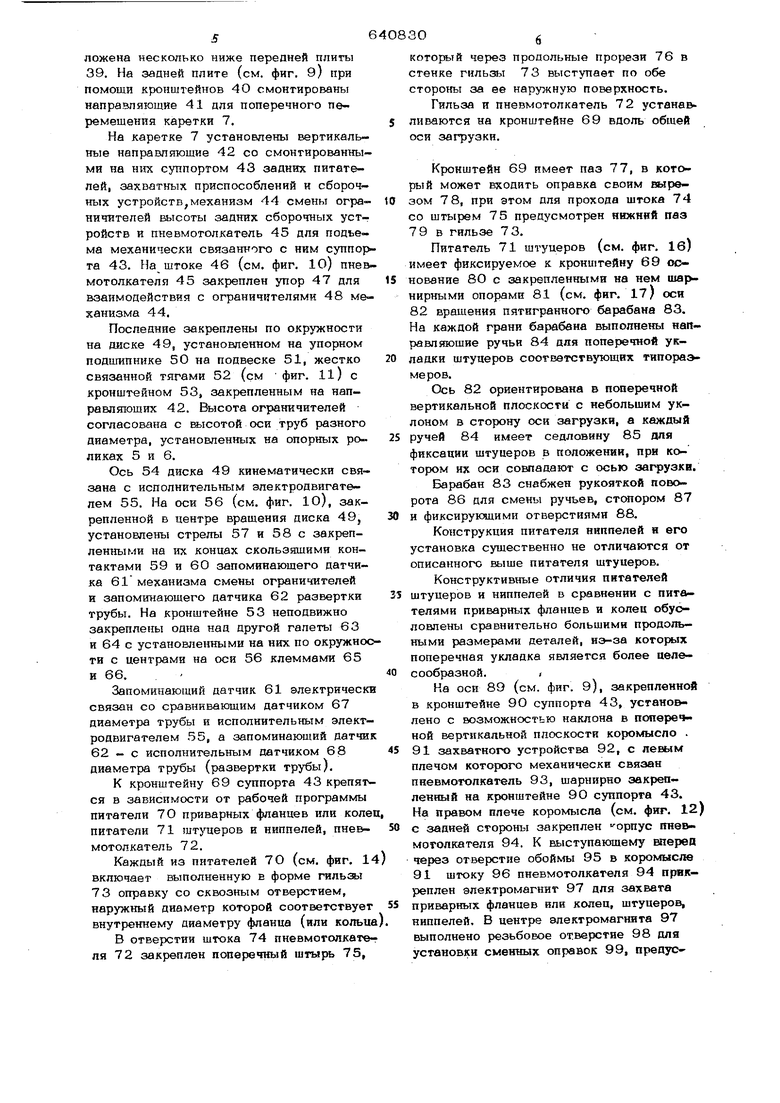

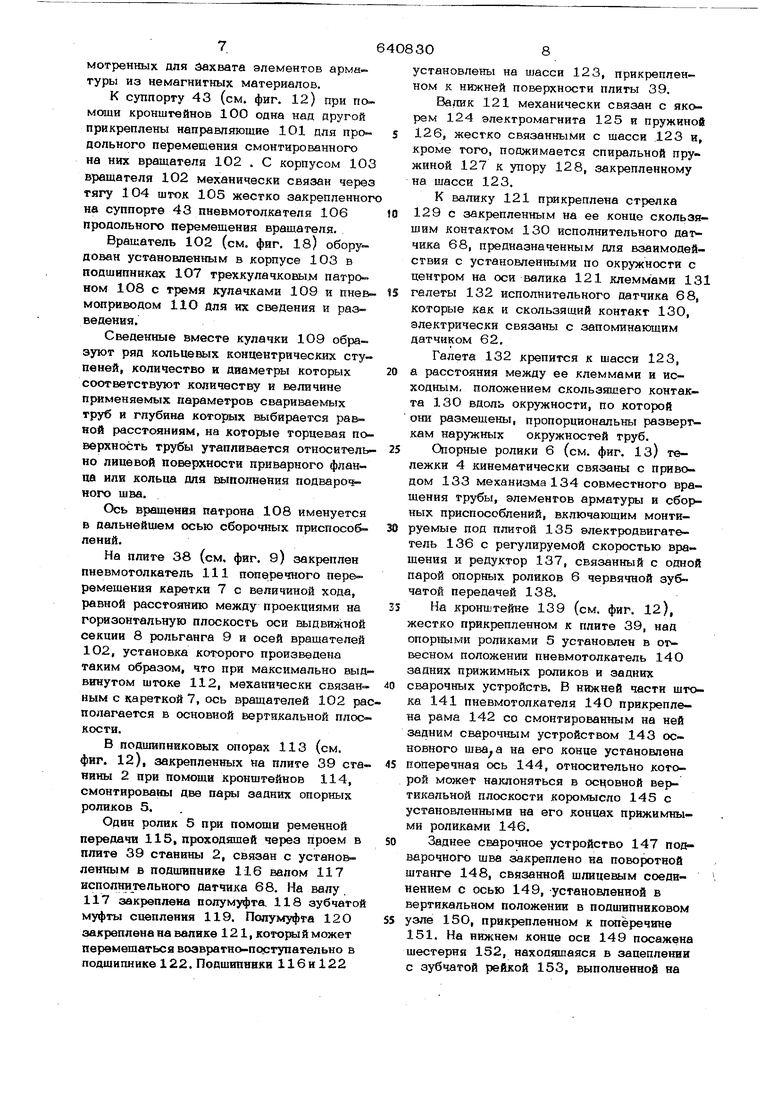

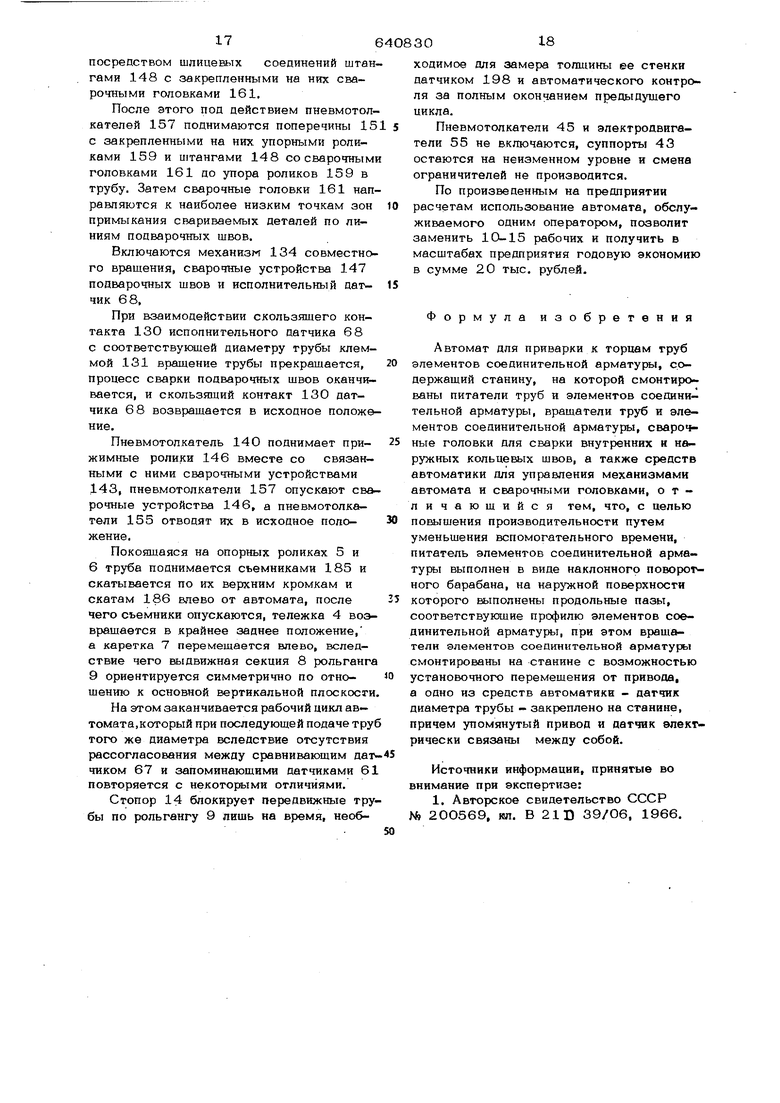

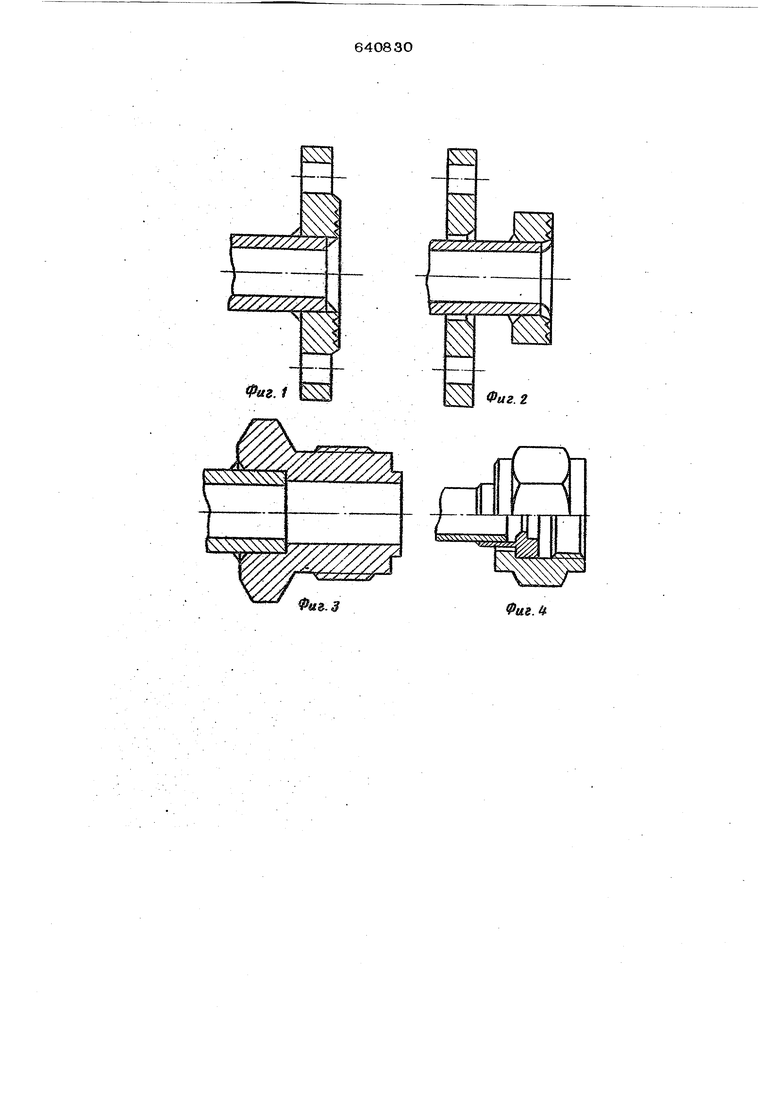

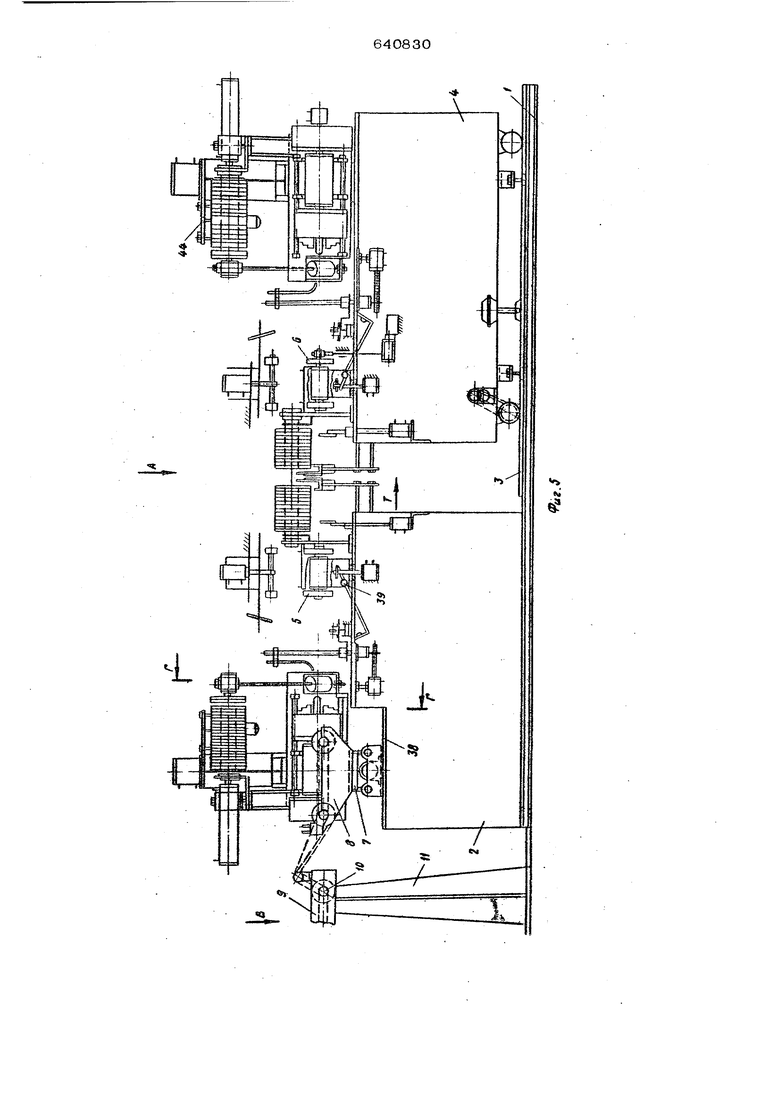

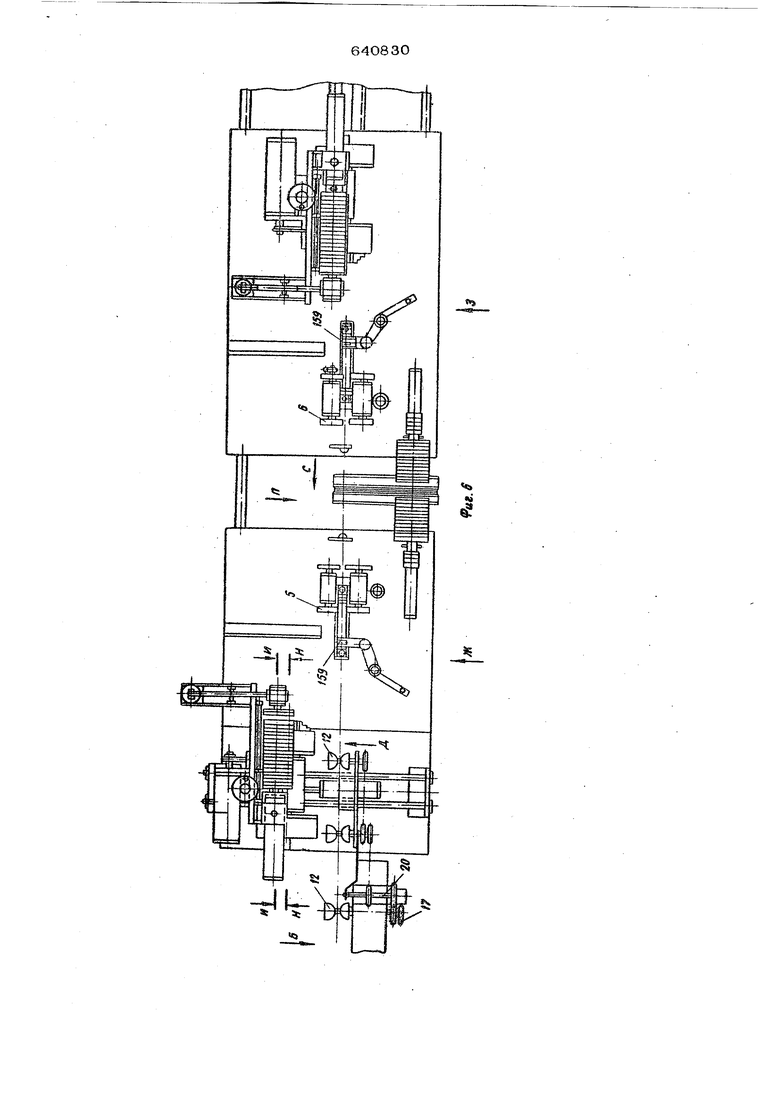

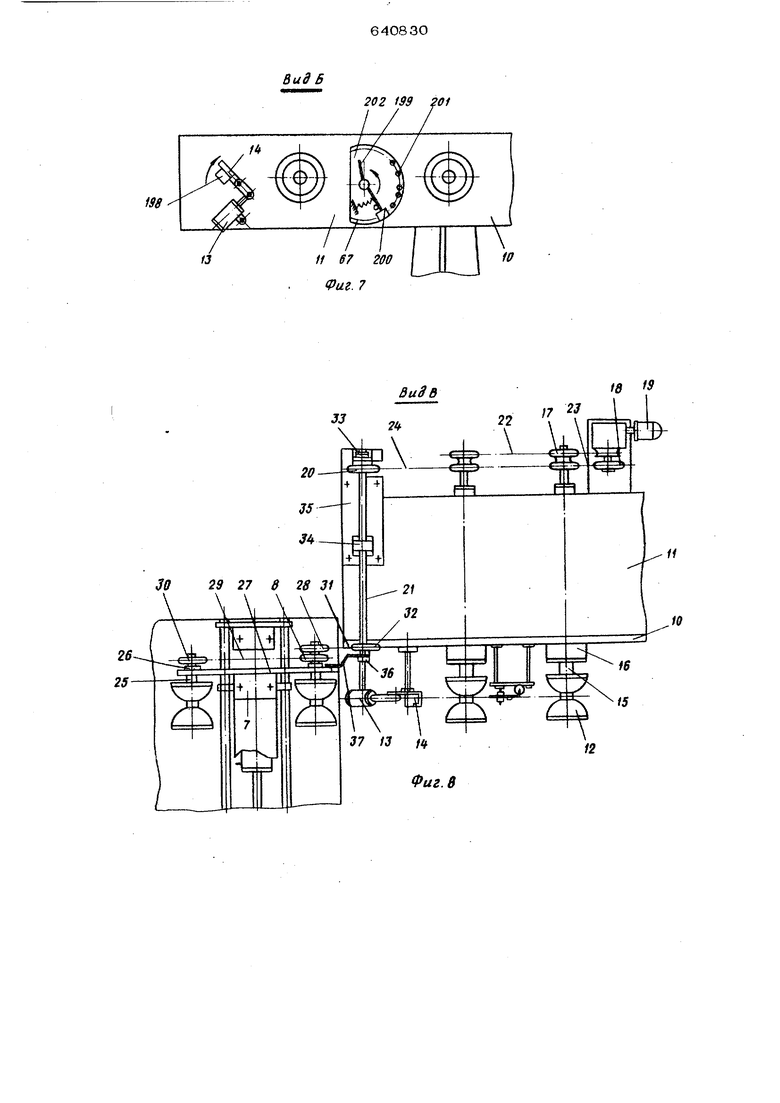

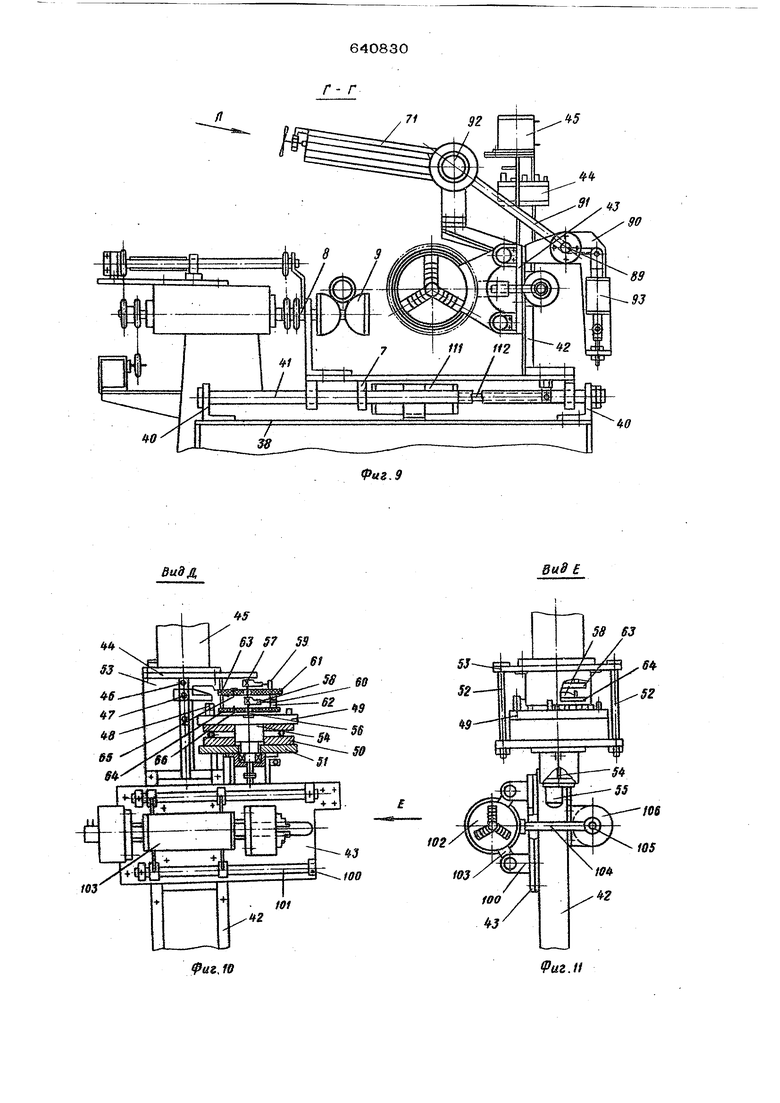

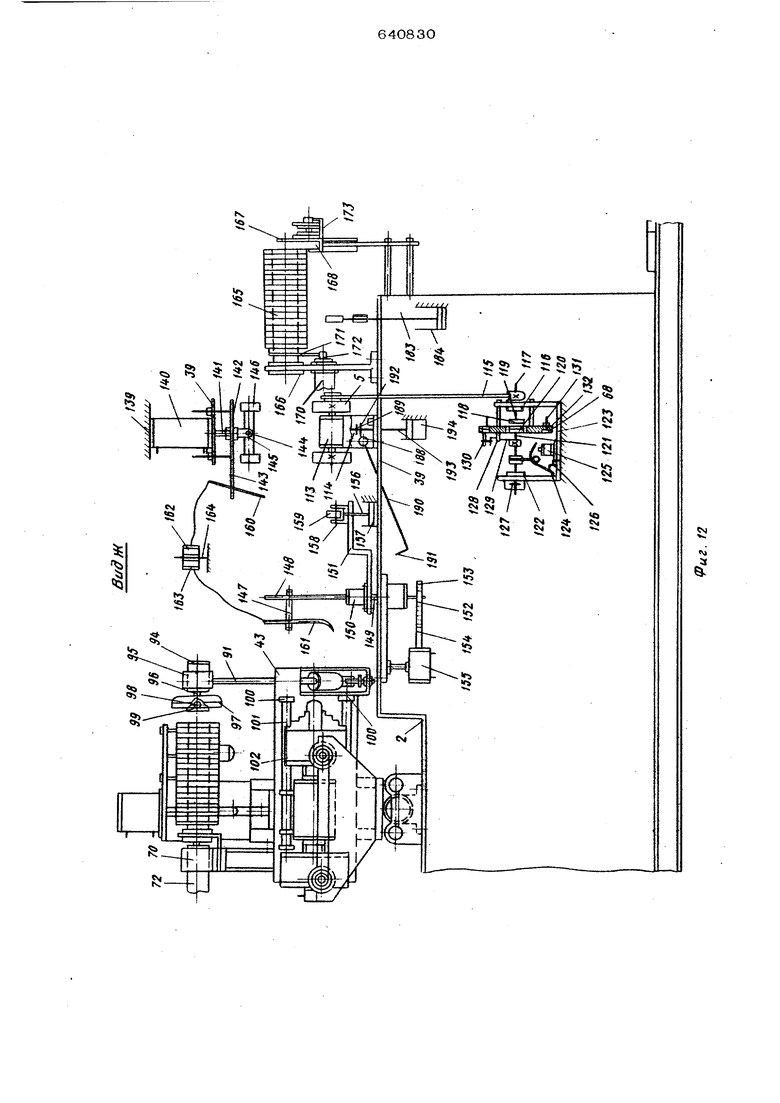

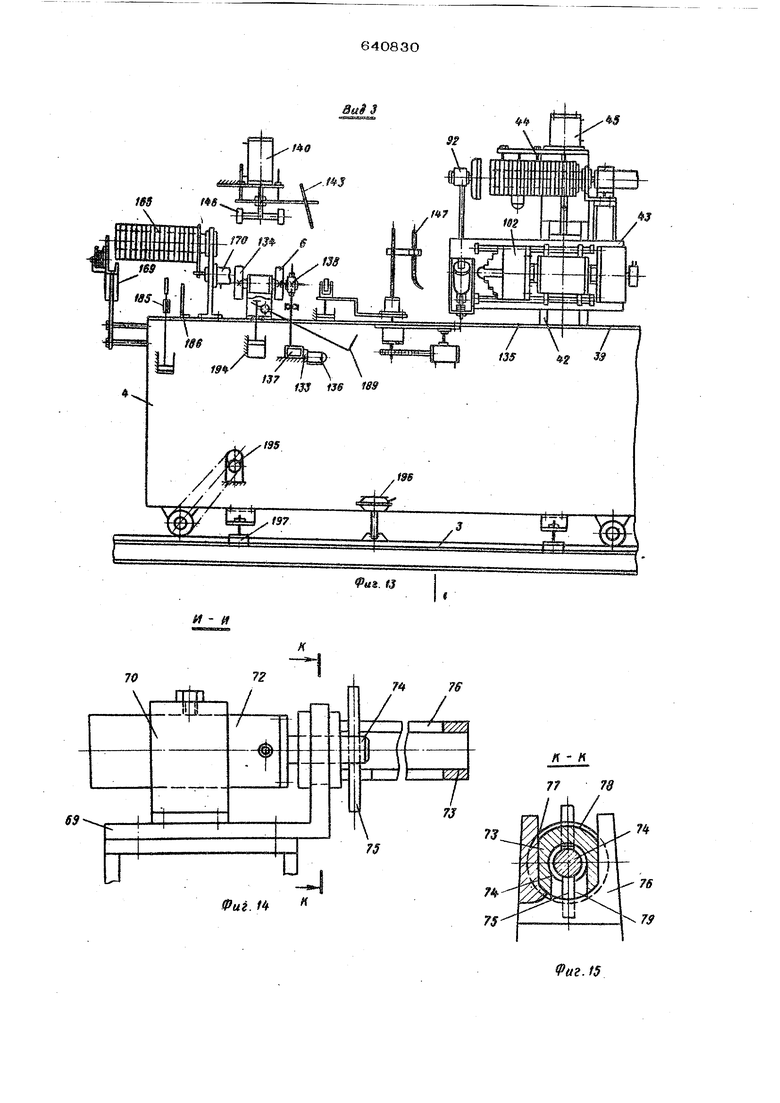

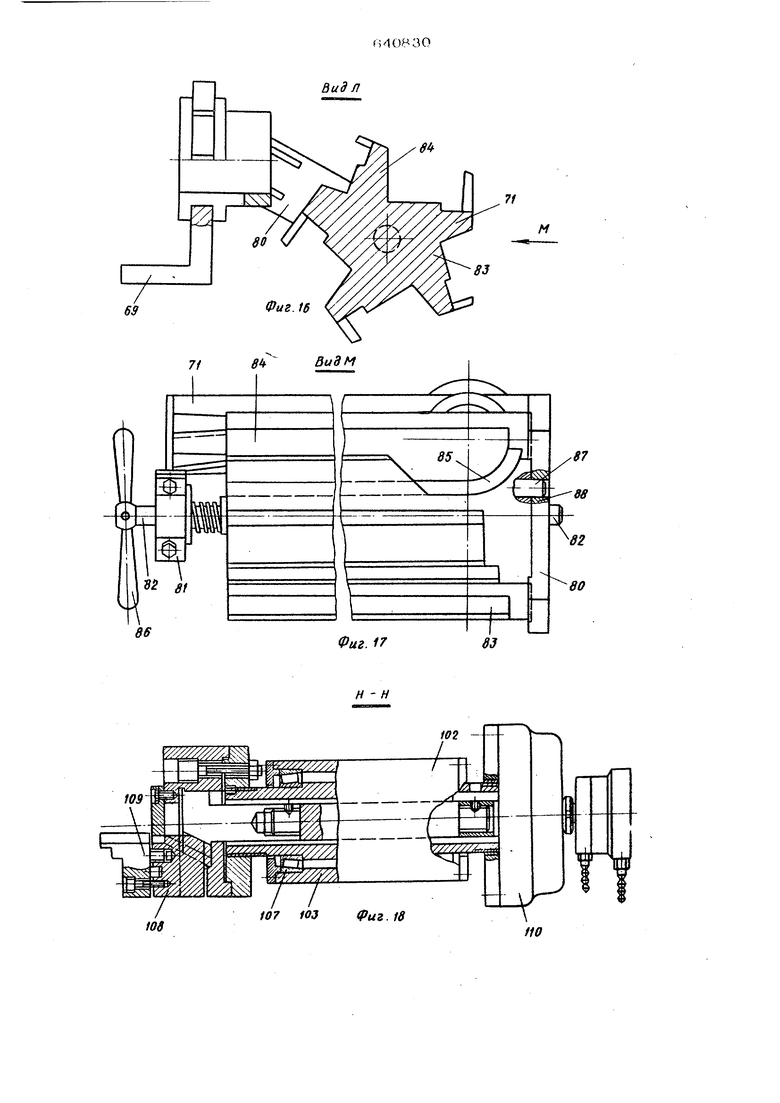

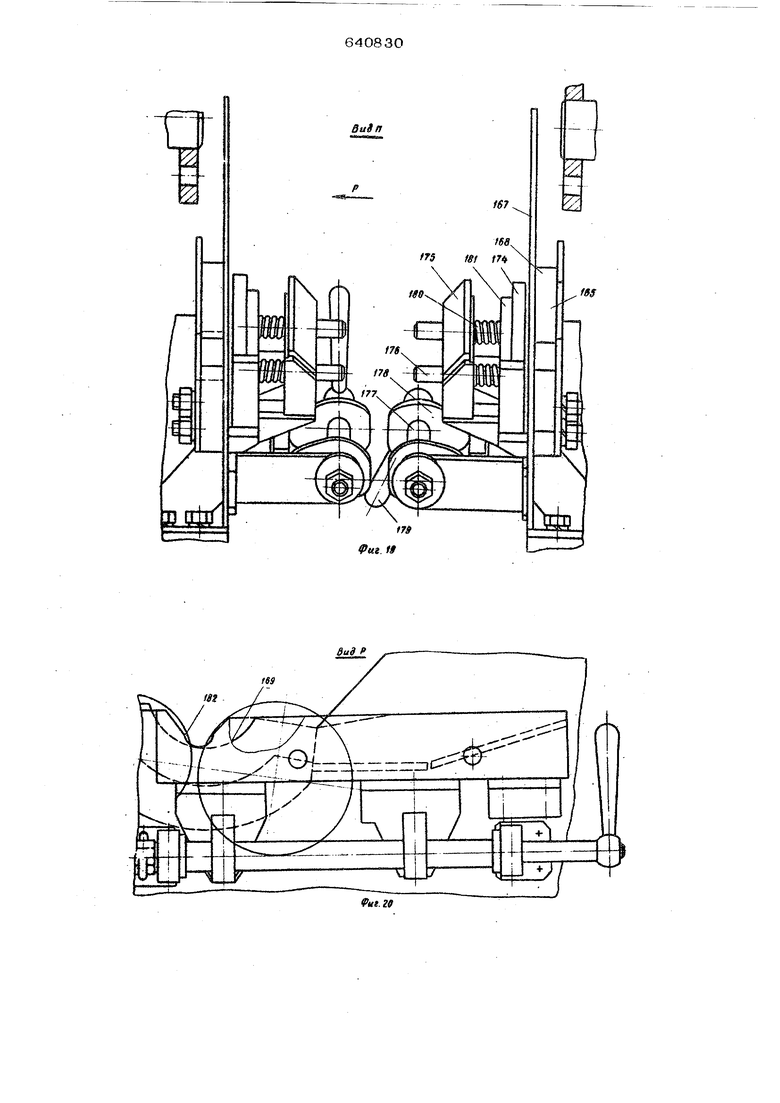

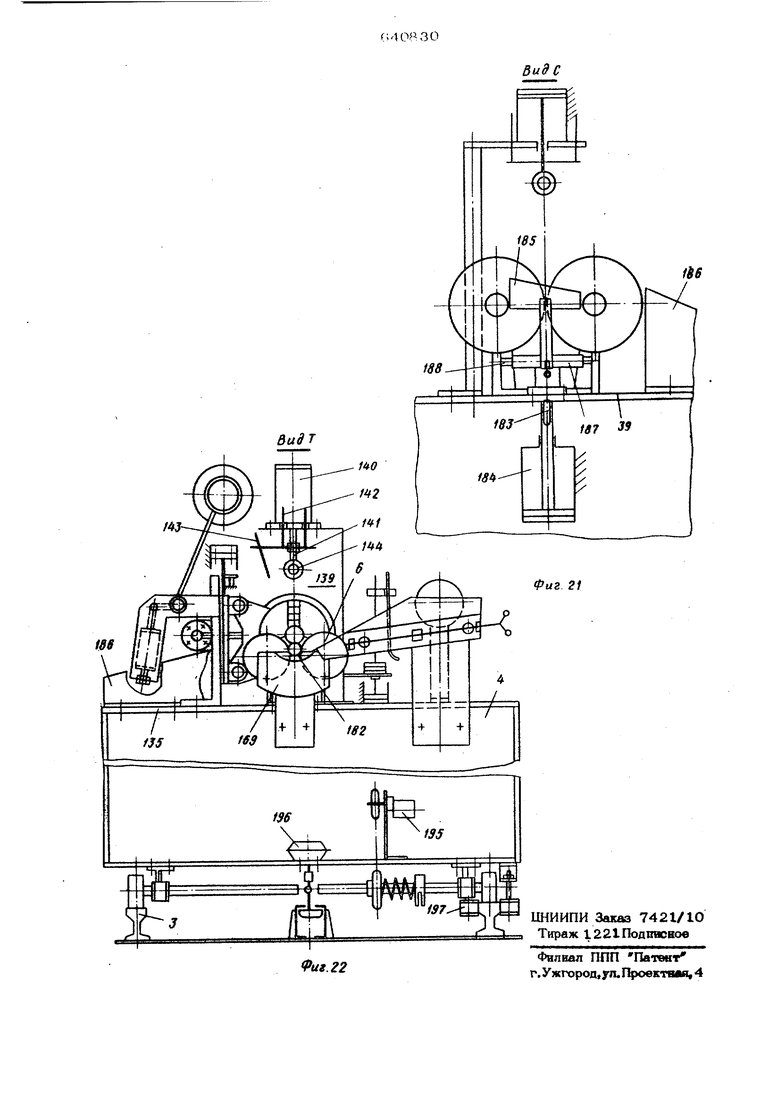

.ны ограничителей и питателем штуцеров, разрез Г- Г фиг. 5; на фиг. 10 механизм смены ограничителей, вид Д фиг. 6; на фиг. 11 - механизм смены ограничигепей, виц Е фиг. 10; на фиг. 12 - станина, вид Ж фиг. 6; на фиг. 13 - тележка, вид 3 фиг. 6; на фиг. 14 - питатели приварных фланцев и колец, разрезМ-Мфиг. 6; на фиг. 15 - разрез К-К фиг. 14; на фиг. 16 - питатель штуцеров, вид Л фиг. на фиг. 17 - то же, вид М фиг. 16; на фиг. 18 - сборочное приспособление, раэрезН-Нфиг. 6; на фиг. 19 - питатели накидных гаек и свободных фланцев, вид П фиг. 6; на фиг. 20 - питатели накидных гаек и свободных фланцев, вид р фиг. 19; на фиг. 21 - устройство для удаления готового изделия, вид С фиг. 6; на фиг. 22 - тележка с механизмами, вид Т фиг. 5. Автомат включает установленное на фундаменте основание 1 в виде рамы, на которой жестко смонтирована станина 2 и проложен рельсовый путь 3 тележки 4. На станине 2 смонтированы неприводные опорные ролики 5, а на тележке 4 приводные опорные ролики 6 для опирания на Hrot труб, находящихся на сборочно-сварочной позиции. Кроме того, на станине 2 размещена установленная на каретке 7 выдвижная секция 8 рольганга 9 для продольной подачи труб к сборочным и сварочным приспособлениям и устройствам. Неподви ная секция 1О рольганга опирается на сварное основание 11, примыкающее к. станине 2 со стороны, противоположной расположению тележки 4. При этом оси роликов 12 (см. фиг. б обеих секций рольганга и оси опорных роликов 5 и 6 монтируются в одной и той же горизонтальной плоскости. Вертикальная плоскость, являющаяся плоскостью симметрии для опорных роликов 5 и 6 в одновременно для роликов 12 недюцвижной секции рольганга, именуется основной вертикальной плоскостью За продольное направление автомата принято направление от рольганга через станину к тележке вдоль горизонтали, проведенной вдоль или параллельно основ ной вертикальной плоскости, а за попере ное направление принято направление, по лученное путем поворота продольного против часовой стрелки на угол 9О . Элементы автомата и части этих элементов, менее удаленные в продольном направлении, принято считать заанимя 6 04 по отношению к более удаленным передним, а элементы и их части, менее удаленные в поперечном направлении, принято считать правыми по отношению к более удаленным левым. На основании 11 (см. фиг. 7/ смонтирован пневмотолкатель 13, со штоком которого связан стопор 14. В верхнем положении стопор взаимодействует с трубой, подаваемой в автомат. Ролики 12 (см. фиг. 8) неподвижной секции 10 рольганга установлены с воэможностью вращения вместе с осями 15, смонтированными в подшипниках 16, закрепленных в неподвижной секции Ю. На правых консолях осей 15 парами посажены звездочки 17, кинематически связанные между собой и со звездочками 18 приводом 19 и звездочками 20 выдвижной оси 21 выдвижной секции 8 цепями 22, 23 и 24. Ролики 12 выдвижной секции рольганга закреплены на консолях осей 25, установленных в подшипниках 26, закрепленных на кронштейне 27 каретки 7. На консоли передней оси 25 выдвижной секции 8 закреплена двойная звездочка 28, кинематически связанная цепью 29 со звездочкой 30, закрепленной на консоли задней оси 25. Звездочка 28 кинематически связана цепью 31 со звездочкой 32, закрепленной на выдвижной оси 21. Выдвижная ось 21 установлена с возможностью вращения и поперечного перемещения в подшипниках 33, 34, закрепленных на кронштейне 35 к неподвижной секции 10 рольганга. Конец оси 21 закреплен с возможностью вращения в подшипнике 36, смонтированном на кронштейне 37 каретки 7. Звездочка 20 посажена на оси 21 на скользящей шпонке и фиксирована относительно поперечных пе ремешений подшипником. Направлякшие ролики 12 (см. фиг. б) выполнены в форме обращенных друг к другу своими контактными поверхностями полусфер с радиусами, равными радиусам цилиндрических контактных поверхностей опорных роликов 5 и 6. При этом центры геометрического построення сферических поверхностей роликов каждой пары удалены друг относительно друга на расстояние, равное расстоянию между осями вращения опорных роликов 5 и 6. Станина 2 (см. фиг. 5) сверху покрыта расположенными уступом плитами 38 и 39, причем задняя плита 38 расположена несколько ниже перепней пииты 39. На задней ппите (см. фиг. 9) при помощи кронштейнов 4О смонтированы направляющие 41 для поперечного перемещения каретки 7. На каретке 7 установлены вертикальные направляющие 42 со смонтированными на них суппортом 43 задних питателей, захватных приспособлений и сборочных устройств, механизм 44 смены ограничителей высоты задних сборочных устройств и пневмотолкатель 45 для подъема механически связанного с ним суппор та 43. На штоке 46 (см. фиг. 10) пнев мотолкателя 45 закреплен упор 47 для взаимодействия с ограничителями 48 ме ханизма 44. Последние закреплены по окружности на диске 49, установленном на упорном подигапнике 50 на подвеске 51, жестко связанной тягами 52 (см фиг. 11) с кронштейном 53, закрепленным на направляющих 42. Высота ограничителей согласована с к 1сотой оси труб разного диаметра, установленных на опорных роликах 5 и 6. Ось 54 диска 49 кинематически связана с исполнительным электродвигателем 55. На оси 56 (см. фиг. 10), закрепленной в центре вращения диска 49, установлены стрелы 57 и 58 с закрепленными на их концах скользящими контактами 59 и 60 запоминающего датчика 61 механизма смены ограничителей и запоминающего датчика 62 развертки трубы. На кронштейне 53 неподвижно закреплены одна над другой галеты 63 и 64 с установленными на них по окружнос ти с центрами на оси 56 клеммами 65 и 66. Запоминающий датчик 61 электрическ связан со сравнивающим датчиком 67 диаметра трубы и исполнительным электродвигателем 55, а запоминающий датчи 62 - с исполнительным датчиком 68 диаметра трубы (развертки трубы). К кронштейну 69 суппорта 43 крепятся в зависимости от рабочей программы питатели 7О приварных фланцев или коле питатели 71 штуцеров и ниппелей, пне&мотолкатель 72. Каждый из питателей 7О (см. фиг, 1 включает выполненную в форме гильзы 73 оправку со сквозным отверстием, наружный диаметр которой соответствует внутреннему диаметру фланца (или кольи В отверстии штока 74 пневмотолкателя 72 закреплен поперечный штырь 75, кото1л,1й через продольные прорези 76 в стенке гильа 73 выступает по обе стороны за ее наружную поверхность. Гильза и пневмотолкатель 72 устанавливаются на кронштейне 69 вдоль общей оси загрузки. Кронштейн 69 имеет паз 77, в который может входить оправка своим вырезом 78, при этом для прохода штока 74 со штырем 75 предусмотрен нижний паз 79 в гильзе 73. Питатель 71 штуцеров (см. фиг. 1б) имеет фиксируемое к кронштейну 69 основание 80 с закрепленными на нем шарнирными опорами 81 (см. фиг, 17) оси 82 вращения пятигранного барабана 83, На каждой грани барабана выполнены направляющие ручьи 84 дяя поперечной укладкн штуцеров соответствующих типораэмеров, Ось 82 ориентирована в поперечной вертикальной плоскости с небольшим уклоном в сторону оси загрузки, а каждый ручей 84 имеет седловину 85 для фиксации штуцеров в положении, при котором их оси совпадают с осью загрузки. Барабан 83 снабжен рукояткой поворота 86 для смены ручьев, стопором 87 и фиксирующими отверстиями 88, Конструкция питателя ниппелей и его установка существенно не отличаются от описанного выше питателя штуцеров. Конструктивные отличия питателей штуцеров и ниппелей в сравнении с питателями приварных фланцев и колец обусловлены сравнительно большими продольными размерами деталей, из-за котормх поперечная укладка является более аелесообразной., На оси 89 (см. фиг. 9), закрепленной в кронштейне 90 суппорта 43, установлено с возможностью наклона в поперечной вертикальной плоскости коромысло . 91 захватного устройства 92, с левым плечом которого механически связан пневмоголкатель 93, шарнирно закрепленный на кронштейне 90 суппорта 43. На правом плече коромысла (см, фиг. 12) с задней стороны закреплен орпус киевмотолкателя 94. К выступающему вперед через отверстие обойкп 1 95 в коромысле 91 штоку 96 пневмотолкателя 94 прикреплен электромагнит 97 для захвата приварных фланцев или колец, штуцеров, ниппелей. В центре электромагнита 97 выполнено резьбовое отверстие 98 для установки сменных оправок 99, предусмотренных для Захвата элементов арматуры из немагнитных материалов. К суппорту 43 (см. фиг. 12) при помощи кронштейнов 1ОО одна над другой прикреплены направляющие 101 для про дольного перемешения смонтированного на них вращателя 102 . С корпусом 103 вращателя 102 механически связан через тягу 104 шток 105 жестко закрепленног на суппорте 43 пневмотолкателя 106 продольного перемещения врашателя. Вращатель 102 (см. фиг. 18) оборудован установленным в корпусе 103 в подшипниках 1О7 трехкулачковым патроном 1О8 с тремя кулачками 109 и пневмоприводом НО Для их сведения и разведения. Сведенные вместе кулачки 1О9 образуют ряд кольцевых концентрических ступеней, количество и диаметры которых соответствуют количеству и величине применяемых параметров свариваемых труб и глубина которых выбирается равной расстояниям, на которые торцевая поверхность трубы утапливается относительно лицевой поверхности приварного фланца или кольца для выпопнения подваро него шва. Ось вращения патрона 108 именуется в дальнейшем сюью сборочных приспособНа плите 38 (см. фиг. 9) закреплен пневмотолкатель 111 поперечного переремещения каретки 7 с величиной хода, равной расстоянию между проекциями на горизонтальную плоскость оси выдвижной секции 8 рольганга 9 и осей вращателей 102, установка которого произведена таким образом, что при максимально выдвинутом штоке 112, механически связанным с кареткой 7, ось вращателей 102 рас пслагается в основной вертикальной плоскости. В подшипниковых опорах 113 (см. фиг. 12), закрепленных на плите 39 станины 2 при помощи кронштейнов 114, смонтированы две пары задних опорных роликов 5.

Один ролик 5 при помощи ременной передачи 115, проходящей через проем в плите 39 станины 2, связан с установленным в подшипнике 116 валом 117 испопштельного датчика 68. На валу 117 закреплена полумуфта, 118 зубчатой муфты сцепления 119. Полумуфта 12О закреплена на валике 121, который может перемешаться воэвратно-прступательно в подшипнике 122. Подшипники 116 и 122

рой может наклоняться в осцовной вертикальной плоскости коромысло 145 с установленными на его концах прижимными роликами 146.

Заднее сварочное устройство 147 подварочного шва закреплено на поворотной штанге 148, связанной шлицевым соединением с осью 149, усановленной в вертикальном положении в подшипниковом

узле 15О, прикрепленном к поперечине 151. На нижнем конце оси 149 посажена шестерня 152, находящаяся в зацеплении с зубчатой рейкой 153, выполненной на 308 установлены на шасси 123, прикрепленном к нижней поверхности плиты 39. Вадик 121 механически связан с якорем 124 электромагнита 125 и пружиной 126, жестко связанными с шасси 123 и, кроме того, поджимается спиральной пружиной 127 к упору 128, закрепленному на шасси 123. К валику 121 прикреплена стрелка 129 с закрепленным на ее конце скользящим контактом 130 исполнительного nQTчика 68, предназначенным для взаимодействия с установленными по окружности с центром на оси валика 121 клеммами 131 галеты 132 исполнительного датчика 68, которые как и скользяш1Ий контакт 130, электрически связаны с запоминающим датчиком 62. Галета 132 крепится к шасси 123, а расстояния между ее клеммами и исходным, положением скользящего контакта 13О вдоль окружности, по которой они размещены, пропорциональны разверткам наружных окружностей труб. Опорные ролики 6 (см. фиг. 13) тележки 4 кинематически связаны с приводом 133 механизма 134 совместного вращения трубы, элементов арматуры и сборных приспособлений, включающим монти- руемые под плитой 135 электродвигатетель 136 с регулируемой скоростью вращения и редуктор 137, связанный с одной парой опорных роликов 6 червячной зубчатой передачей 138. На кронштейне 139 (см. фиг. 12), жестко прикрепленном к плите 39, над опорными роликами 5 установлен в отвесном положении пневмотолкатель 14О задних прижимных роликов и задних сварочных устройств. В нижней части штока 141 пневмотолкателя 140 прикреплена рама 142 со смонтированным на ней задним сварочным устройством 143 основного на его конце установлена поперечная ось 144, относительно котоконце штока 154 горизонтально располо женного пневмотолкатепя 155, корпус которого жестко связан с плитой 39. Штанга 148 фиксирована в подшипник вом узле 15О, жестко связанном с попе речиной 151, прикрепленной к верхней части шгока 156 вертикально расположен ного пневмотолкателя 157, который прик реплен к плите 39. На верхнем конце штока 156 закреплена ориентированная в продольном направлении и расположенная в основной вер тикальной плоскости ось вращения 158 упорного ррлика 159. Сварочные устройства 143 и 147 сна жены сварочными головками 16О и 161, в которых имеются механизмы подачи электродной проволоки 162 и 163, установленные на кронштейне 164, связанном с плитой 39. В правом переднем углу плиты 39 (см. фиг. 12) размещено заднее загрузочное устройство 165 свободных фланцев со стержневой оправкой 166, оборудованное упорной стенкой 167 (см. фиг. 19) и скатом 168, сообщающимся с закрепленным на плите 39 симметрично по отношению к основной вертикальной плоскости карманом 169 (см. фиг. 2О). Профиль основания кармана 169 сроек тирован таким образом, что для приме- няемык типоразмеров установленные на нем свободные фланцы соосны установленным на опорных роликах 5 и 6 трубам соответствующих диаметром. Под оправкой 166 (см. фиг. 12) размешен пневмотолкатель 170 с вилкой 171, рас положенной на щтоке 172 для взаимодей ствия со свободными фланцами, посаженными на оправке 166. Загрузочное устройство накидных гаек 173 включает примыкающую к передней стенке ската 168 неподвижную напра& ляющую 174 и параллельную ей подбижную направляющую 175, способную перемешаться вперед по цилиндрическим направляющим 176. У передних концов цилиндрических направляющих 176 закреплена ось 177, на которой посажен четырехгранный кулачок 178 с маховичком 179. На направляющие 176 нааеты пружины 180 для поджатия направляющей 175 к соответствукшей грани кулачка 178. Направляющие 174 и 175 образуют ручей 181 с профилем, соответствующим профилю накидных гаек, наклонены влево. В месте их пересечения с основной вер тикальной плоскостью имеются углубления, образующие гнездо 182 (см, фиг. 2О) иля установки гайки соосно с подаваемой трубой. в непосредственной близости от основной вертикальной плоскости на конце штока 183 вертикального пневмотолкателя 184, прикрепленного к плите 39, смонтирован задний съемник 185 (см. фиг. 2l) со скошенной в левую сторону верхней кромкой. В левой части плиты 39 с наклоном в левую сторону закреплен задний скат 186 для удаления готовых изделий. Позади опорных роликов 5 к кронштейну опорных роликов при помоши обоймы 187 прикреплена ось 188 заднего упора 189 (см. фиг. 12), выполненного в виде коромысла 190, имеющего возможность поворота в основной вертикальной плос- кости. Переднее плечо 191 упора имеет коя-, тактную поверхность для взаимодействия с торцом устанавливаемой трубы, а его заднее плечо 192 шарнирно связано со штоком 193 пневмотолкателя 194, жестко связанного с плитой 39 (см. фиг. 12). Тележка 4 (см. фиг. 22) имеет привод 195 для передвижения по рельсовому пути 3, тормозные устройства 196, ролики 197, ограничивающие поперечное смешенне тележки, и другие элементы известной конструкции. Сверху тележка 4 покрыта плитой 135, размещенной на том же уровне, что и плита 39 станины 2, На плите 135 (фиг. 13) установлены вертикальные направляющие 42 со смонтированными на них суппортом 43. Установка этих узлов аналогична и зеркальна установке соответствующих задних элементов на каретке 7, помешенной в крайнее правое положение. Кроме того, на плите 135 аналогично и зеркально соответствующим задним элементам автомата, смонтированным на плите 39 станины 2, выполнена установка опорных элементов передних прижимных роликов 146, передних сварочных устройств 143 и 147, переднего загрузочного устройства 165 свободных фланцев с пневмотолкателем 17 О и карманом 169, переднего съемника 185, переднего рката 186 н переднего упора 189 со всеми их составляющими и предназначенными для их установки влементами. Для задания величин сварочного тока н напряжения, завис$пцих от вида выполняемого шва и типа пряварвваемой армси

туры, автомат включает известные средства электроавтоматики, электрически связанные соответственно с магазинами сопротивлений якорных обмоток электро двигателей подачи сварочной проволоки и отпайки секционированных первичных обморок сварочных трансформаторов.

Для задания скорости сварки, т.е. скорости врашенйя трубы, зависящей от толщины стенки трубы, автомат включает смонтировашсый на стопоре 14 (см. фиг. неподвижной секгшя 1О рольганга датчик 198, электрически связанный с магазином сопротивлений (на чертежах не показан ), вклю«юны в цепь якоря обмотки электродвигатвяй 136 механизма 134. Для задания времени сверка, завис$ шего как от дашметра {дпаны развертки трубы, так и от скорости сварки, вклк чает исполнительный датчик развертки трубы, электрически связанный с запоминающим датчиком развертки трубы, средства выключения электродаггател подачи проволоки, эяектроавягатели ме ханизма 134 и сварочных трансформато ров.

Кроме того, автомат снабжен средствами для автоматического создания соосности враша гелей 1О2 к расположенных на опорных роянках 5 и 6, труб разных диаметров, кото}йле включают механизмы эаяоминаюшие датчики б1,эяектщчески связаинь1е со средствами управления вращением иеислнитепьных электродвигателей 55, механизмы 44, и расположен-. ный на основании 11 (фиг. 7) неподвю «ной секции 1О рольганга электромехани ческий датшк 67.

Щуп 199 датчика 67 взаимодействует с трубой, механически связанной сосколь- 35виим контактом 2ОО, поджимаемым к расиоложенным по окружности с цент ром на оси врашенйя скользящего контакта 20О клеммам 2О1 галеты 202.

Кроме упомянутых автоматических средств управления работой автомата, имеются также и другие электрические, пневматические и механические элементы известных конструкций, которые в описании подробно не перечисляются и не оииеываются.

Предлагаемый автомат работает следующим образом. После включения привода 19 рольганга 9 предварительно помешенная на него труба перемешается вперед но направлению к выдвинутому вверх пневмотолкателем 13 стопору 14. При этом и Движная секция 8 рольганга 9

занимает положение, соосное н,еподвижной секции 10, тележка 4 находится в крайнем заднем положении рядом со станиной 2, упоры 189 утоплены, захватные устройства 92 выставлены вдоль осей загрузки, сборочные приспособления 102 максимально раздвинуты друг относительно друга.

По ходу движения труба отклоняет шуп 199 датчика 67 устанавливая его скользящий контакт 200 на соответствующей диаметру трубы клемме 201 галеты 202 При этом происходит операция сравнения диаметра проходящей по рольгангу трубы с диаметром предварительно обрабатываемой трубы, заключающаяся в сравнении положений скользяших контактов 2ОО, 59 датчика 67 и запоминающих датчиков 61 относительно соответствующих клемм 2О1, 65 и 66. В случае отличия диаметров указанных труб возникает электрический сигнал рассогласования, который удерживает стопор 14 в приподнятом положении до тех пор, пока оператор не перезарядит автомат арматур рой, соответствующей новому диаметру трубы и не деблокирует его по заверщенйю перезарядки.

По достижении передним краем трубы стопора 14 привод рольганга выключается, я труба останавливается на фиксированной позищт, где производится замер толщины стенки датчиком 198.

Поступающий с датчика 198 сигнал воздействует при помощи известных элементов электрической схемы на установку соответствующей величины сопротивления в магазине сопротивлений 199 якорной обмотки электродвигателя 136 механизма совместного вращения 134, благодаря чему задается необходимая скорост врашенйя трубы, т.е. скорость сварки.

По завершении замера толщины стенки сопровождаемого перестановкой сопротивлений магазина сопротивлений и в случае необходимости после упомянутой перезарядки арматуры стопор 14 утапливается, включается привод 19 рольганга, и труба следует на сборочно-сварочную позицию.

Одновременно, если диаметр перемещаемой трубы отличается от диаметра трубы, обрабатывающейся ранее, под воздействием упомянутого сигнала рассогласования включаются пневмотолкатели 45, и суппорты 43 поднимаются в крайнее верхнее положение. Вслед за этим включаются электродвигатели 55 мехениэмов смены ограничителей, которые поворачивают диски 49 с ограничителями 48 и жестко с ними связанные скопь з$пцие контакты 59 запоминающих датчи ков 61 и скользящий контакт 60 запоми наюшего датчика 62 до тех пор, пока скользящие контакты 59 и 60 не установятся на клеммах 65 и 66, соответствующих новому диаметру трубы. В результате этого устраняется рассогласо вание между сравнивающим датчиком 67 и запоминающими датчиками 61, а под упорами 47 оказываются те из установленных на дисках 49 ограничителей, которые обеспечивают необходимую для обработки труб нового диаметра высоту сборочных приспособлений, определяемую из условия соосности обрабатываемой тр бы и патрона 1О8. Получив сигнал о ликвидации рассогл сования электродвигатели 55 останавливаются, а суппорты 43 опускаются, при этом упоры 47 ложатся на указанные ограничители 48, Наряду с этим в случае приварки колеи происходит операция подачи свободных фланцев к к 1рманам 169, а в случае приварки ниппелей - подача накидных гаек к гнездам 182. Подача свободных фланцев производит ся включением пневмотолкателей 170, которые вилками 171 захватывают надетые на оправки 166 свободные фланцы и прижимают их к упорным стенкам 167 При обратном ходе пневмотолкателей 17 крайние фланцы, соприкасающиеся с упор ными стенками 167, скатываются по скатам 168 к карманам 169, где занимают положение, соосное подаваемой в дальнейшем . При приварке ниппелей уложенные опе ратором в направляклиие ручьи 181 накидные гайки скатываются к гнездам 18 где они укладываются соосно подаваемой трубе. Формирование ручьев 181 с раэмерами, соответствующими размерам подаваемых гаек, осуществляется при этом поворотом кулачков 178 при помощи маховичков 179. Во время прохождения трубы по рольгангу 9 непосредственно после опусканий стопора 14 при помощи пневмотолкателя 194 выдвигается вверх передний упор 189, и начинается процесс загрузки пр& варных элементов арматуры. Выдвигающаяся вперед труба проходит над задними опорными роликами 5 сквозь установленные в заднем, а затем в переднем карманах 169 свободные фланцы (при приварке колец) или сквозь установленные в заднем, а затем в переднем гнездах 182 накидные гайки (при приварке ниппелей) и над передними опорными ро. ликами 6 до взаимодействия с передним упором 189. Затем при включении пне мотолкателя 14О передние прижимные ролики 146 вместе с передним сварочным устройством 143 опускаются до упора прижимных роликов 146 в трубу. При этом сварочная головка 160 переднего сварочного устройства 143 независимо от диаметра трубы направляется в наибо лее высокую точку зоны примыкания наружной цилиндрической поверхности трубы и элемента арматуры по линии напсикения переднего основного щва. Защемленная между передними опорными 6 и прижимными 146 роликами труба при включении привода 195 тележки 4 увлекается с ней вместе до тех пор, пока задний торец трубы не поравняется с задними опорными роликами 5. Движение тележки после этого тормозится, стопор 14 выдвигается вверх, а под действием пневмотолкателя 194 выдвигается вверх задний упор 189, Тележка 4 вме&те с жестко соединенной с ней трубой перемещается назад до взаимодействия ее заднего торца с задним упором 189, сопровождаемого остановом тележки 4 я опусканием задних прижимных роликов 146 и заднего сварочного устройства 143 под действием пневмотолкатепя 14О. При этом сварочная головка ориентируется аналогично сварочгной головке 16О в наиболее высокую точку зоны примыкания наружной цилиндрической поверхности трубы и элемента арматуры по линии наложения заднего основного шва. К этому времени оканчивается процесс загрузки элементов приварной арматуры. При загрузке колец и приварных фланцев включаются пневмотолкатели 72, которые при выдвижении штоков 74 подводят захватные устройства 92 к оправок, на которые предварительно надеты приварные фланцы или кольцо. Включаются электромагниты 97 захватных . ройства 92, а пневмотолкатеяи 94 при выдвижении штоков 96 при помощи штырей 76 прижимают фланцы или кольца к электромагнитам 97. После отвода штоков 96 пневмотолкатепей 94 включаются пневмотолкатели 93, которые путем поворота коромысел 91 относительно осей 89 переводят захватшле устройства 92 из

положения, соосного осям загрузки, в положение, сооснов осям сборочных приспособлений, после чего под действием пневмотолкателей 94 захватные устройст ва 92 с упврживаемыми ими деталями

перемешаются навстречу максимально раэдвинугым друг относительно друга сбороч ным приспособлениям до упора в торцы соответствующих ступеней кулачков 1О9.

При включении пневмоприводов 110 кулачки 109 разводятся, фиксируя на себе деталь соосно оси сборочных приспособлений.

Предварительно обесточенные электро магниты отводятся пнввмотолкателями 94 от сборочных приспособлений под действием пневмотолкателей 93. Коромысла 91 возвращаются в исходное положение, устанавливая захватные устройства по оси загрузки.

При загрузке штуцеров или ниппелей электромагниты 97 прижимаются пневмотолкателями 94 к покоящимся в седловинах 85 деталям, скатившимся в них по ручьям 84, в которые они были предварительно уложены оператором. Во время обратного хода поршней пнввмотолка- гелей 94 при включенных электромагнитах 97 детали снимаются с седловин 85 и при повороте кopo Jыceл 91 в крайнее положение под действием пневмотолкателей 93 переводятся в положение, соосное сборочным ириспособленийм. После этого процесс происходит также,как при запрузке колец и приварных фланцев.

Операции загрузки деталей из немапнитных материалов и их последовательносгь отиичаются от описанных выше тем что функции электромагнитов 97 выполняют специальные оправки 99.

По завершении операции загрузка 189 опускаются и каретка 7 под действием пнвамотолкателя 111 со связанным с ней врашателам 102 перемещается вправо (см. по чертежу) до тех пор, пока его ось не окажется в основной вертикальной плоскости. После этого срабатывают пнеемоголкатели 1О6, под действием KOToja-ix врашатели 102 с фиксированными на ступенях кулачков 1О9 элементами арматур.1 направляются к трубе.

При этом в случае сборки приварных фланцев или колец кулачки 1О9 прижи маются торцеиыми поверхностями ступеней к трубе, и посаженные на кулачках детали охватывают со х;нзгю ям трубу, находясь в положений, необходимом для ш 1полнения основного шва, а в случав c6of. ки штуцеров или ниппелей последние надеваются на нее своими гнездами до упора донных поверхностей гнезд в торцы трубы.

Последующая за сборкой операция выполнения основных сварочных швов осуществляется включением сварочных уст ройств 143 и механизма 134 совмест ного вращения, в котором вращение от исполнительного электродвигателя через червячную зубчатую передачу 138 передается приводному опорному ролику 6, увлекающему во вращение трубу, прижатые к трубе кулачки 1О9 и надетые на кулачки элементы арматуры как единое целое.

При включении электродвигателя 136 включается электромагнит 125, который прижимает друг к другу полумуфты 118 и 120. При вращении трубы и опорного ролика 5 и кинематически с ним связанного вала 117 исполнительного датчика 68 вращение на вал 121 передается. При этом скользящий контакт 130 передвигается.

Момент завершения полного оборюта трубы фиксируется исполнительным датчиком 68 в момент взаимодействия скользящего контакта 130 с той из клемм 13 галеты 132, которая отвечает диаметру обрабатываемой трубы, т.е. в момент завершения прохождения скользящим контактом 130 длины дуги окружности, отвечающей развертке трубы данного диаметра

По достижении указанного взаимодействия электродвигатель 136 механизма совместного вращения выключается, сварочные устройства 143 прекращают работать, обесточивается электромагнит 125 датчика 68, вследствие чего валик 121 с полумуфтой 120 под действием пружинь 126 ОТВОДИТСЯ от вала 117 и поворачивается под аейсгвием пружины 126 до взавмодейстшя сз релки 129 с упором 128.

По завершевии выполнения основных сварочных швов поа действием пневмопря водов НО кулачки 1О9 сдвигаются, сборочные врашагели 1О2 под действием пневмотолкателей 1О6 разводятся в стороны и, в случае приварки фланцев или колец начинается опервяия выполнения подварочных швов.

При этом под действием пневмотолкателей 155 зубчатые рейки 153 поворачивают шестерни 152 вместе с вертикальными осями 149 и связанными с ними

посредством шлиневых соединений штангами 148 с закрепленными на них сварочными головками 161,

После этого под действием пневмотолкателей 157 поднимаются поперечины 15 с закрепленными на них упорными роликами 159 и штангами 148 со сварочными головками 161 до упора роликов 159 в трубу. Затем сварочные головки 161 направляются к наиболее низким точкам зон примыкания свариваемых деталей по линиям подварочных швов.

Включаются механизм 134 совместного вращения, сварочные устройства 147 подварочных швов и исполнительный датчик 68,

При взаимодействии скользящего контакта 13О исполнительного датчика 68 с соответствукжцей диаметру трубы клеммой 131 вращение трубы прекращается, процесс сварки подварочнык швов оканчивается, и скользящий контакт 130 датчика 68 возвращается в исходное положение.

Пневмотолкатель 140 поднимает прижимные ролики 146 вместе со связанными с ними сварочными устройствами 143, пневмотолкатели 157 опускают сварочные устройства 146, а пневмотолкатели 155 отводят их в исходное положение.

Покоящаяся на опорньтх роликах 5 и 6 труба поднимается съемниками 185 и скатывается по их верхним кромкам и скатам 186 влево от автомата, после

чего съемники опускаются, тележка 4 возвращается в крайнее заднее положение, а каретка 7 перемещается влево, вследствие чего выдвижная секция 8 рольганга 9 ориентируется симметрично по отнощению к основной вертикальной плоскости.

На этом заканчивается рабочий цикл автомата,который при последующей подаче труб того же диаметра вследствие отсутствия рассогласования межау сравнивающим датчиком 67 и запоминающими датчиками 61 повторяется с некоторыми отличиями.

Стопор 14 блокирует передвижные трубы по рольгангу 9 лишь на время, необходимое для замера толщины ее стенки датчиком 198 и автоматического контроля за полным окончанием предыдущего цикла.

Пневмотолкатели 45 и электродвигатели 55 не включаются, суппорты 43 остаются на неизменном уровне и смена ограничителей не производится.

По произведенным на предприятии расчетам использование автомата, обслуживаемого одним оператором, позволит заменить 10-15 рабочих и получить в масштабах предприятия годовую экономию в сумме 20 тыс. рублей.

Формула изобретения

Автомат для приварки к торцам труб элементов соединительной арматуры, с.одержащий станину, на которой смонтированы питатели труб и элементов соединительной арматуры, вращатели труб к элементов соединительной арматуры, сваро« ные головки для сварки внутренних и наружных кольцевых швов, а также средств автоматики для управления механизмами автомата и сварочными головками, отличающийся тем, что, с целью поы 1шения производительности путем уменьшения вспомогательного времени, питатель элементов соединительной арматуры выполнен в виде наклонного поворотного барабана, на наружной поверхности которого ы толнены продольные пазы, соответствующие профилю элементов соединительной арматуры, при этом вращатели элементов соепинительной арматуры смонтированы на станине с возможностью установочного перемещения от привода, а одно из средств автоматики - датчик диаметра трубы - закреплено на станине, прячем упомянутый привод и датчик электрически связаны между собой.

Источники информация, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР № 2ОО569, кл. В 21D 39/О6, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки под сварку двутавровой балки из стенки и двух полок | 1979 |

|

SU872140A1 |

| Устройство для подачи плит | 1976 |

|

SU742153A1 |

| АВТОМАТ ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ИЛАСТИНАХ И СБОРКИ ИХ СО СТЕРЖНЯМИ В ПАКЕТ | 1972 |

|

SU427765A1 |

| АВТОМАТ УКЛАДКИ СВАРОЧНЫХ ЭЛЕКТРОДОВ В КОНТЕЙНЕР | 1996 |

|

RU2138380C1 |

| Установка для сборки и сварки секций трубопроводов | 1980 |

|

SU929382A1 |

| Формовочный автомат для изготовления литейных полуформ | 1982 |

|

SU1066727A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

| СВАРОЧНЫЙ АВТОМАТ | 2010 |

|

RU2430821C1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ ТРУБНЫХ ЗАГОТОВОК ИЗ ДВУХ ПОЛУЦИЛИНДРОВ | 2006 |

|

RU2321484C1 |

| СКОРОСТНОЙ СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ПОВЫШЕННОЙ ПУСТОТНОСТИ С ОБЪЕМНОЙ ВЕРТИКАЛЬНОЙ ФОРМОВКОЙ ИЗ РАЗНОРОДНЫХ СМЕСЕЙ, СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ ПОВЫШЕННОЙ ПУСТОТНОСТИ, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ПОВЫШЕННОЙ ПУСТОТНОСТИ С ОБЪЕМНОЙ ВЕРТИКАЛЬНОЙ ФОРМОВКОЙ ИЗ РАЗНОРОДНЫХ СМЕСЕЙ | 2013 |

|

RU2533475C1 |

27,

t//////7

Ч

Z///////////.

Фаг. 1

Фаг. 2

.i

ФивЛ

«II

Вид S

13

Риг. 7 tS 9

Вид Л,

as, fd

Риг.9

вид

iPuz.li

т 13S

к

72

I

69

сг

. /4

747S

//

у//Л

J22J

73

Вид Л Фиг. 107 103 17 Фиг. 18

«г f

Авторы

Даты

1979-01-05—Публикация

1974-08-26—Подача