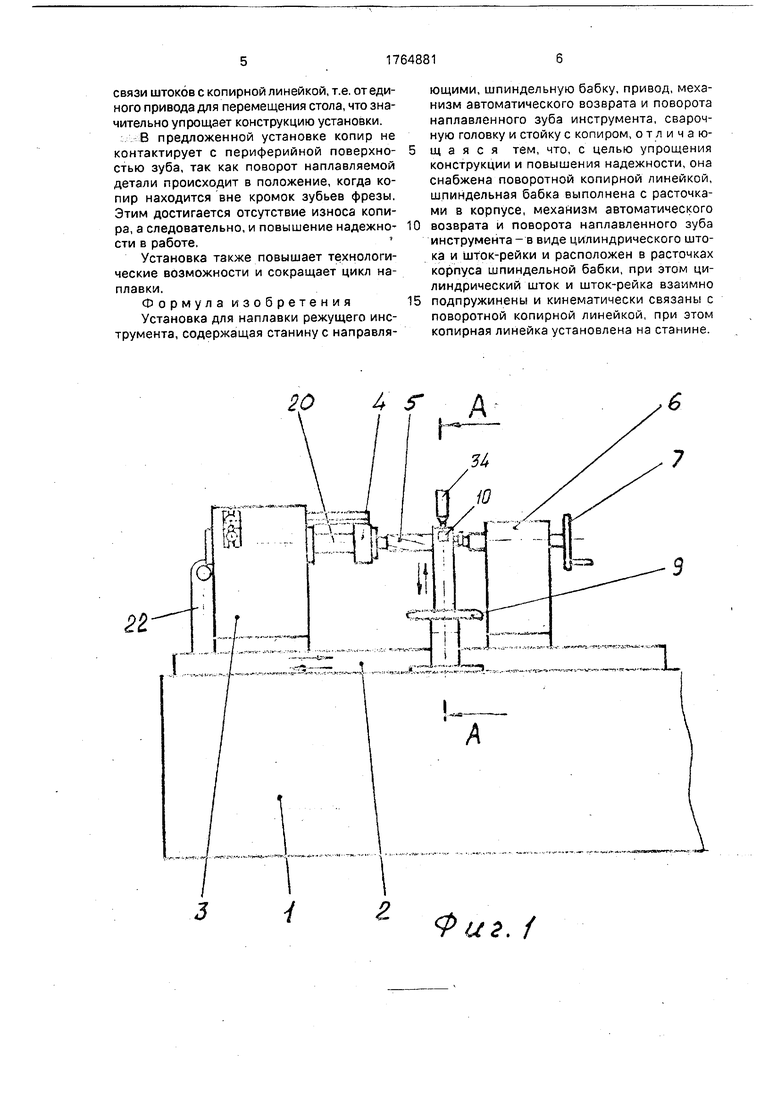

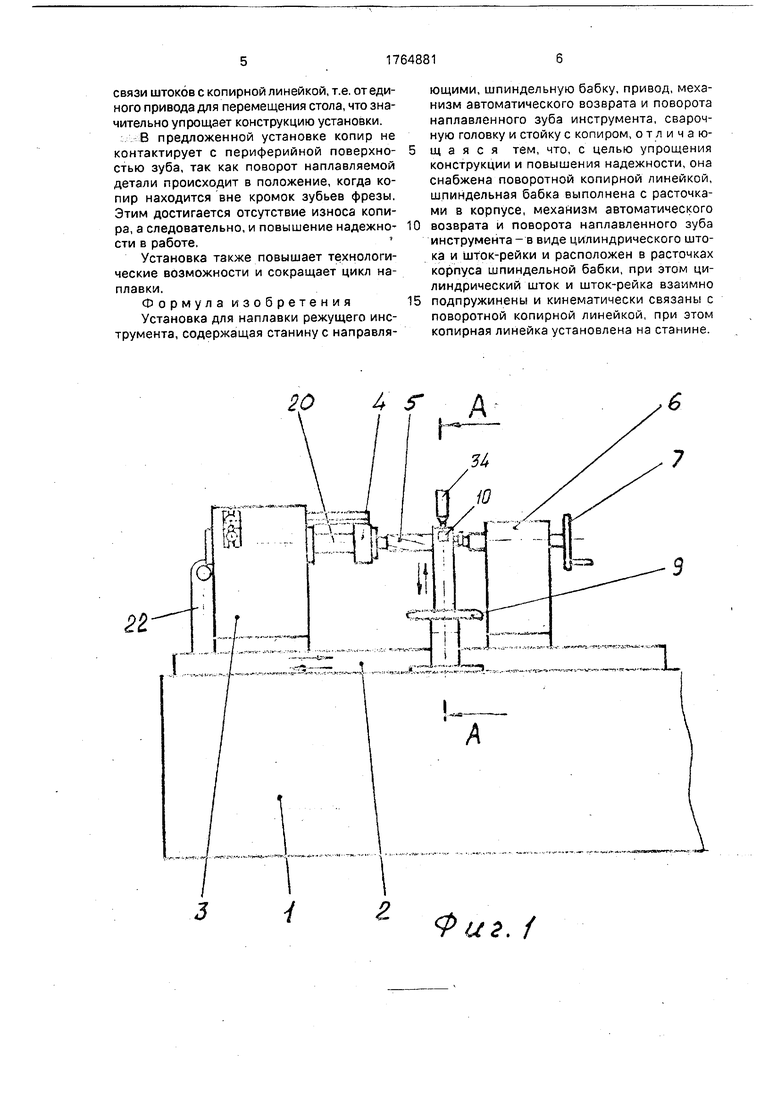

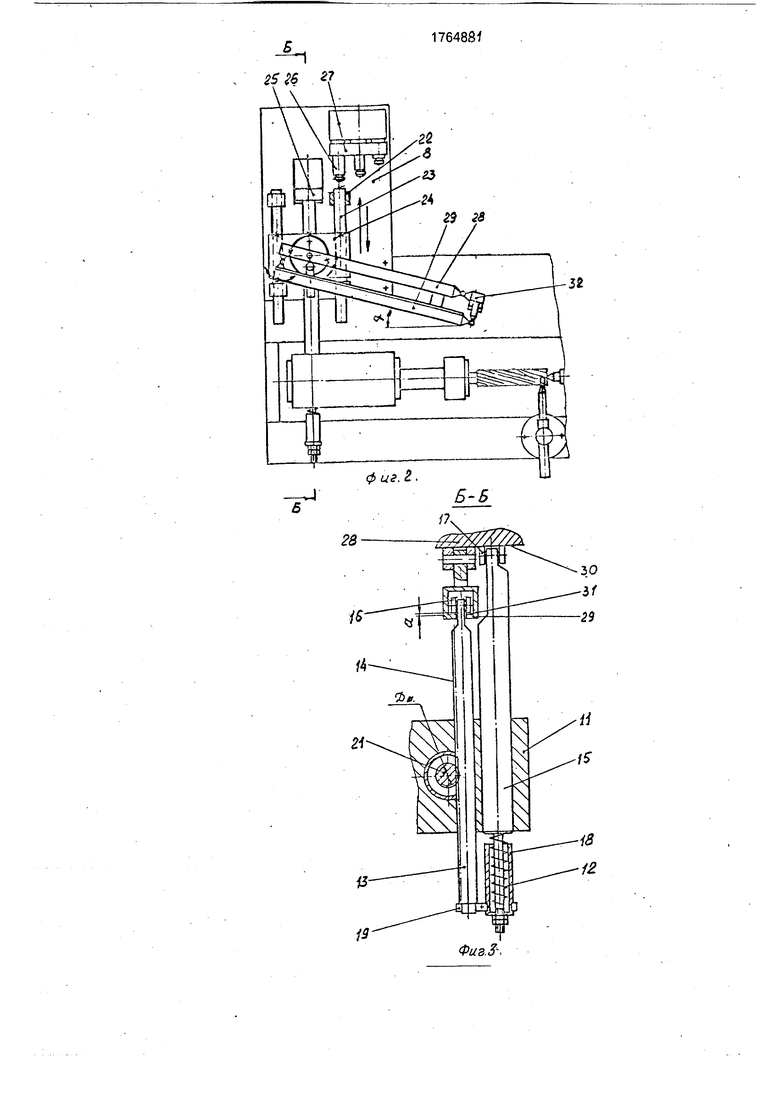

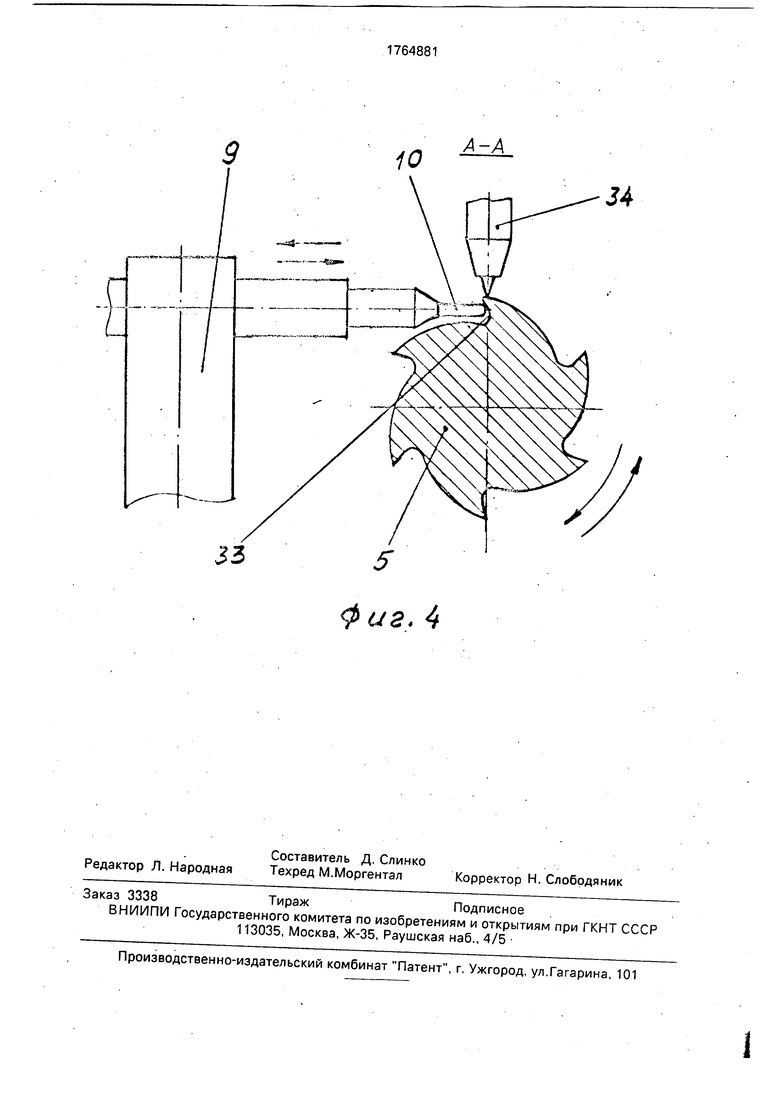

ка 13. На плите механизма 8 закреплены направляющие стойки 22, в отверстиях которых установленных с возможностью перемещения скалки 23 с закрепленной на них кареткой 24. Шаговое перемещение каретки 24 производится с помощью пневмо- цилиндра 25, когда торец скалки 23 упирается поочередно после наплавки каждого зуба инструмента 5 в соответствующий упор 26 барабана 27 упоров.

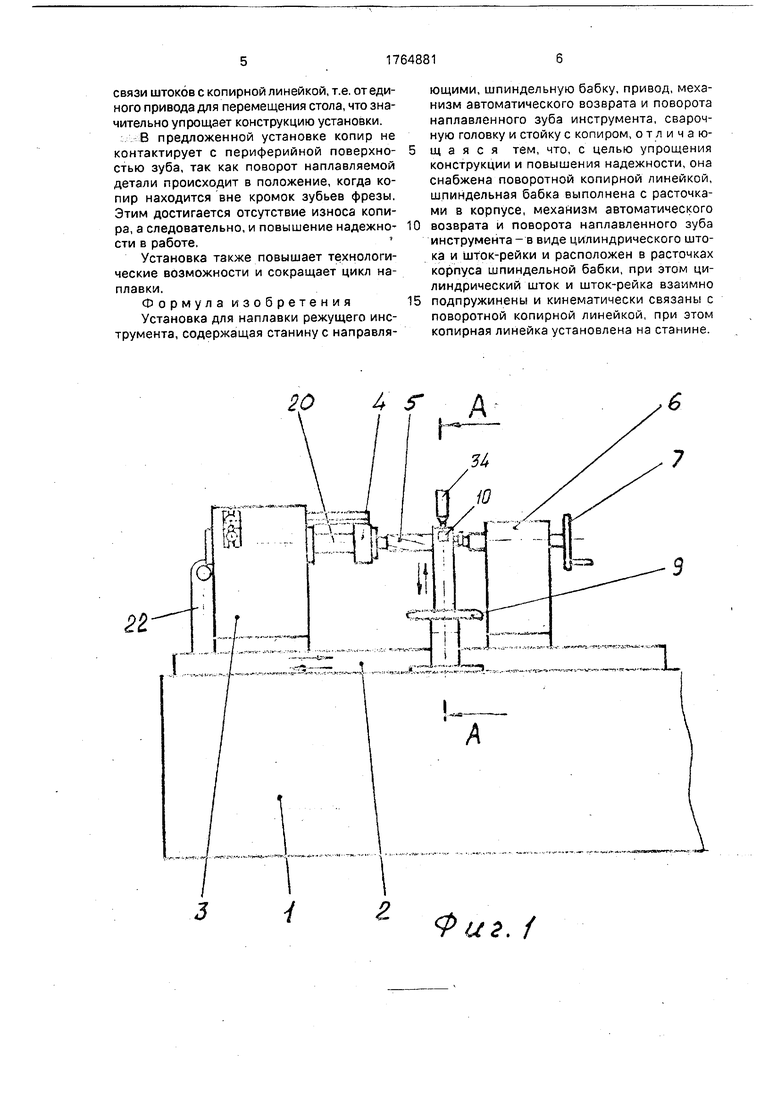

На каретке 24 смонтирован поворотный кронштейн 28 с шарнирно закрепленной на нем линейкой 29 с рабочими поверхностями 30 и 31 и поворачиваемой с помощью пнев- моцилиндра 32. Ролик 17 штока 15 находится в постоянном контакте с поверхностью 30 кронштейна 28, а ролик 16 штока 13 во время рабочего хода стола 2 не контактирует с поверхностью 31 линейки 29 и находится от нее на расстоянии а, В данном случае копир 10 упирается в переднюю поверхность 33 инструмента 5 и воспринимает усилие пружины 12. При этом ось мундштука 34 совмещается с осью копира 10.

Линейка 29 перед началом работы устанавливается на угол а, определяемый из соотношения

tga-gj-tga. где Ош -длительный диаметр шестерни 21;

Оф - наружный диаметр режущего инструмента (фрезы);

о) - угол наклона винтовой канавки режущего инструмента.

Установка работает следующим образом (ниже описана работа установки при наплавке зубьев праворежущих инструментов. Работа установки при наплавке зубьев леворежущих инструментов аналогична, но при этом поворот инструмента, линейки производится в противоположную сторону).

В начале рабочего цикла шток пневмо- цилиндра 25 выдвинут, необходимый упор 26 установлен напротив торца скалки 23, шток цилиндра 32 втянут, кронштейн 28 с линейкой 29 повернуты на угол а, наплавляемый инструмент 5 устанавливают и закрепляют в патроне 4 и поджимают центром задней бабки 6.

После этого стол 2 перемещают вправо и останавливают в том месте, в котором начинается процесс наплавки режущей части инструмента 5. Подачей воздуха в бес- штоковую полость цилиндра 32 поворачивают линейку 29 в сторону вращения часовой стрелки, что приводит к перемещению штока 13 и повороту инструмента

5 против вращения часовой стрелки на величину, обеспечивающую контакт передней грани 33 инструмента 5 с копиром с усилием пружины 12. При этом ролик 16 отстоит от

поверхности 31 на расстоянии а.

Далее стол 2 перемещается на рабочей подаче (инструмент вращается против часовой стрелки). В конце рабочего хода стол останавливается, передняя грань 33 инстру0 мента 5 отводится от копира 10. Для этого воздух подается в штоковую полость цилиндра 32, и линейка 29, поворачиваясь против вращения часовой стрелки, приводит к перемещению штока 13, что вызывает поворот

5 инструмента 5 по направлению вращения часовой стрелки.

Затем стол быстро возвращается в исходное положение, происходит поворот инструмента по направлению вращения

0 часовой стрелки, те. возврат наплавленного зуба в первоначальное, исходное угловое положение. При этом углы поворота инструмента во время холостого (ускоренного) и рабочего ходов равны. После этого произво5 дится поворот инструмента на следующий угловой шаг (на один зуб) путем вращения по часовой стрелке. Для этого каретка 24 с линейкой 29 перемещаются пневмоцилинд- ром 25 до соприкосновения торца скалки 23

0 с упором 26. Так как линейка 29 контактирует поверхностью 31 с роликом 16, то она перемещает шток 13, зубья рейки 14 которого поворачивают шестерню 21, шпиндель 20 с инструментом 5.

5 При наплавке последующих зубьев цикл работы установки повторяется, при этом необходимый упор 26 должен быть размещен напротив торца скалки 23, а при повороте барабана 27 с упорами 26 обе полости ци0 линдра 25 сообщаются с атмосферой, что позволяет упору 26 перемещаться относительно торца скалки 23 свободно, без трения.

Кроме того, установка может работать

5 как с помощью копира 10, так и без него, но с использованием копирной линейки 29, когда наплавляемый режущий инструмент 5 имеет равномерный износ по всей длине спирали, выполненный с постоянным углом

0 наклона винтовой канавки, что также приводит к расширению технологических возможностей установки,

Получение команд на последовательность перемещений исполнительных орга5 нов установки осуществляется путевыми переключениями и другой аппаратурой (на чертежах не показаны).

В предлагаемой установке холостое и рабочее вращение осуществляется при перемещении стола за счет кинематической

связи штоков с копирной линейкой, т.е. от единого привода для перемещения стола, что значительно упрощает конструкцию установки.

В предложенной установке копир не контактирует с периферийной поверхностью зуба, так как поворот наплавляемой детали происходит в положение, когда копир находится вне кромок зубьев фрезы. Этим достигается отсутствие износа копира, а следовательно, и повышение надежности в работе.

Установка также повышает технологические возможности и сокращает цикл наплавки.

Формула изобретения

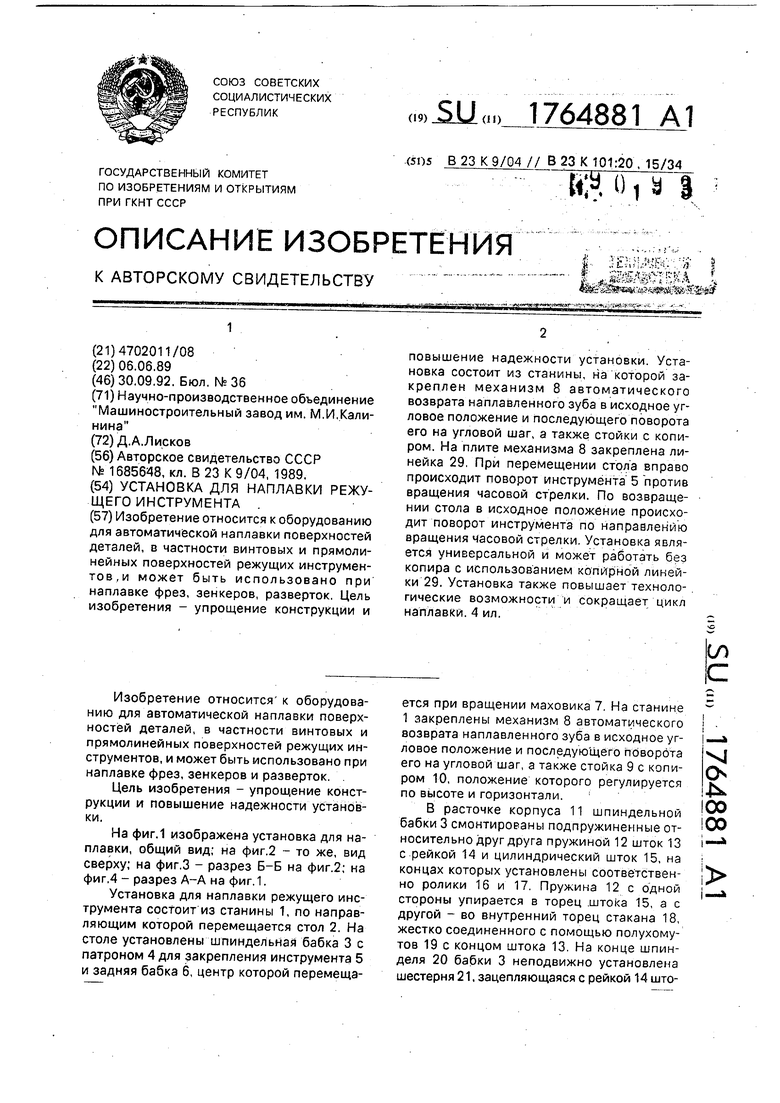

Установка для наплавки режущего инструмента, содержащая станину с направля0

5

ющими, шпиндельную бабку, привод, механизм автоматического возврата и поворота наплавленного зуба инструмента, сварочную головку и стойку с копиром, отличающаяся тем, что, с целью упрощения конструкции и повышения надежности, она снабжена поворотной копирной линейкой, шпиндельная бабка выполнена с расточками в корпусе, механизм автоматического возврата и поворота наплавленного зуба инструмента - в виде цилиндрического штока и шток-рейки и расположен в расточках корпуса шпиндельной бабки, при этом цилиндрический шток и шток-рейка взаимно подпружинены и кинематически связаны с поворотной копирной линейкой, при этом копирная линейка установлена на станине.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для наплавки | 1989 |

|

SU1685648A1 |

| Автоматическая поточная линия для наплавки | 1972 |

|

SU440229A1 |

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

| Устройство для копирной расточки фасонных отверстий | 1984 |

|

SU1240515A1 |

| СПОСОБ НАПЛАВКИ ТРЕНИЕМ | 1993 |

|

RU2041780C1 |

| Переналаживаемая автоматизированная линия | 1983 |

|

SU1168378A1 |

| Установка для электродуговой наплавки зубьев венцов | 1987 |

|

SU1567339A1 |

| Станок для чистовой обработки профилей зубьев цилиндрических зубчатых колес | 1981 |

|

SU1223831A3 |

| Установка для автоматической наплавки | 1973 |

|

SU524635A1 |

| Устройство для наплавки | 1972 |

|

SU473578A1 |

3 - - 4 afU bЈbaf

11- -.„„ , ,. „. „. .:™Э.

..

А

г

us. f

1764881

ФигЗ-,

А -А

34

Авторы

Даты

1992-09-30—Публикация

1989-06-06—Подача