Изобретение относится к области контроля при изготовлении и эксплуатации толстостенных сварных конструкций типа сосудов давления и может найти применение в научно-исследовательских организациях и производственных объединениях, занимающихся изготовлением сварных конструкций, разработкой и применением неразрушающих методов контроля.

При проектировании и изготовлении сварных конструкций ответственного назначения актуальной задачей является обеспечение высокой достоверности выявления внутренних дефектов, поскольку именно они могут явиться инициаторами разрушения.

Известно, что выявляемость одиночных дефектов методами ультразвукового контроля (УЗК) не выше 70 - 80%. При этом

данных о различимости и выявляемости отдельных дефектов, образующих скопления внутри сварных швов, не существует.

Однако именно такие данные неразрушающего контроля используются как исходная информация для проведения прочности расчетов. Принимается, что если расстояние d между берегами двух рядом лежащих дефектов с размерами 2а и 2в отвечает условию d макс{2а, 2в}, то два дефекта рассматриваются как один. Отсюда очевидна актуальность задачи, состоящей в оценке достоверности выявления отдельных внутренних дефектов, образующих скопления или цепочки, с различным расстоянием между дефектами в группе. Тест-образцов, позволяющих провести такие исследования, не существует.

2

00 О СП

го

Недостатком известных образцов является то, что внутренние дефекты однозначно классифицируются как одиночные, а их размеры и координаты расположения заранее известны оператору УЗК. Именно это создает определенный психологический настрой дефектоскописта в уверенном выявлении дефектов. Кроме того, дефекты создаются методом высверливания или фрезерования и представляют собой дефекты объемного типа. Наиболее опасными в сварных швах являются плоскостные дефекты трещиноподобного типа.

Наиболее близким по технической сущности к изобретению является образец, вы- полненный о виде пластины, на поверхности которой под наплавленным слоем размещаются одиночные дефекты, размеры которых изменяются случайным образом и при этом координаты расположения дефектов также подчиняются случайным закономерностям.

Недостатком известного образца является то, что расстояние между двумя соседними дефектами превышает характерный размер, обусловливающий их идентификацию как одиночных. Это не позволяет выявить закономерности влияния размеров дефектов и расстояния между их берегами на формирование отраженного сигнала и различимость отдельных дефектов, образующих некоторое скопление.

Цель изобретения - повышение достоверности выявления отдельных рядом лежащих внутренних дефектов при контроле сварных швов.

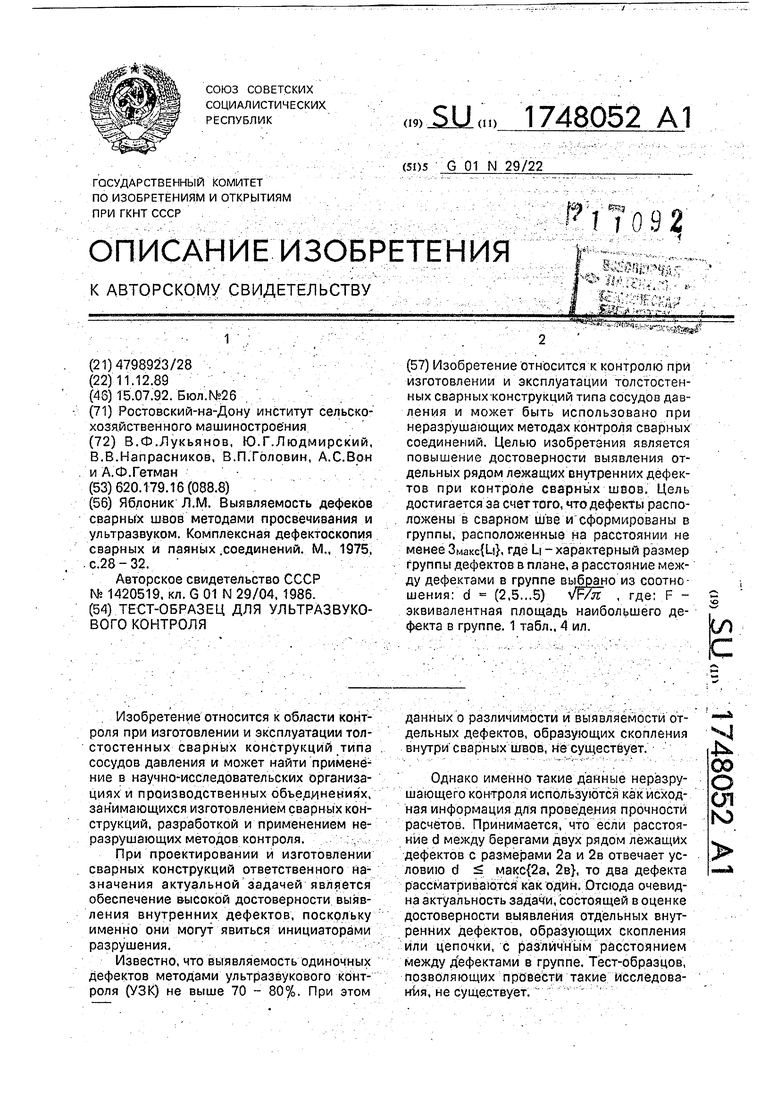

Поставленная цель достигается тем, что в тест-образце для ультразвукового контроля дефекты расположены в сварном шве и сформированы в группы, расположенные на расстоянии не менее Змакс{и}, где U - характерный размер группы дефектов в плане, а расстояние между дефектами в группе выбрано из соотношения

d(2,5...5) vfT,

л

где F - эквивалентная площадь наибольшего дефекта в группе.

Размеры дефектов через параметр F в тест-образце следует назначать с учетом стохастических закономерностей распределения их размеров в реальных сварных швах.

Известно,что с вероятностью Р 0,95 в сварных швах корпусов энергетических установок могут существовать дефекты

размером 2а 18 мм, соответственно F 240 мм2 Условие изменения параметра d в каждой группе дефектов следует из геометриче -

ских соотношений. Значение d 2.5VZT

п

соответствует размеру х, равному половине размера дефекта, т.е. состоянию, когда в проверочных расчетах на прочность всегда следует рассматривать два или более дефектов как одиночный с обобщенным размером L 2а + X + 2а. Значение d

15

п

соответствует случаю, когда х За

и дефекты в группе нужно классифицировать как одиночные.

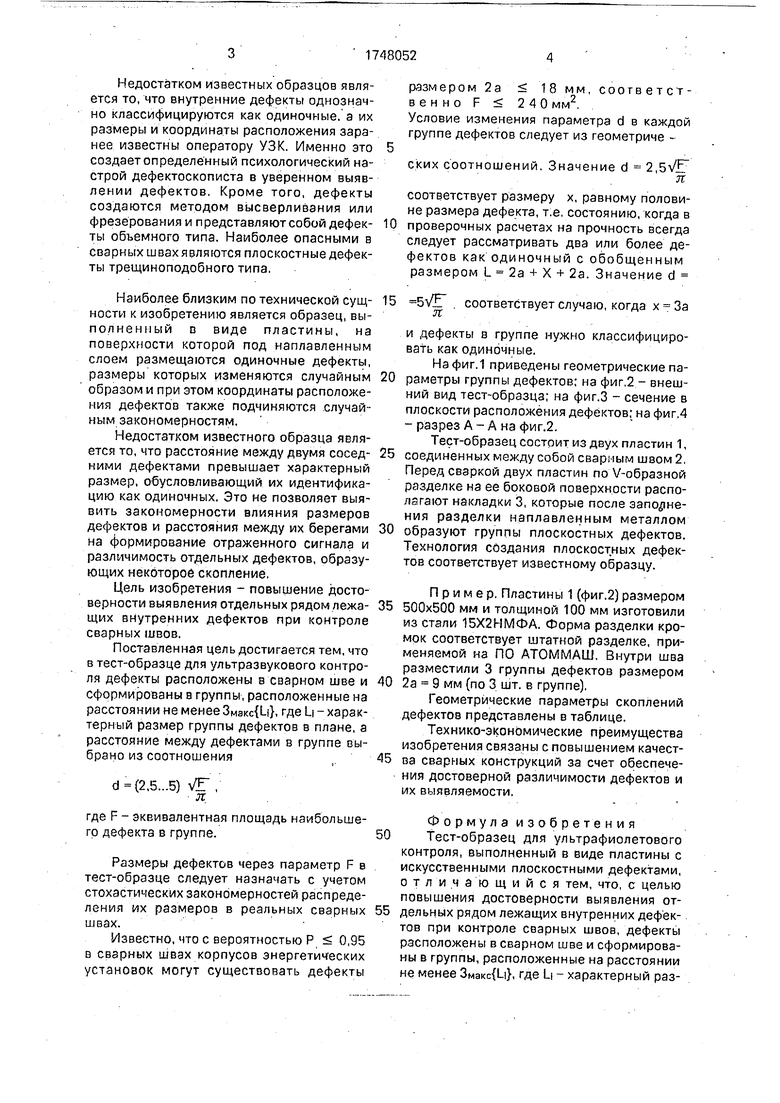

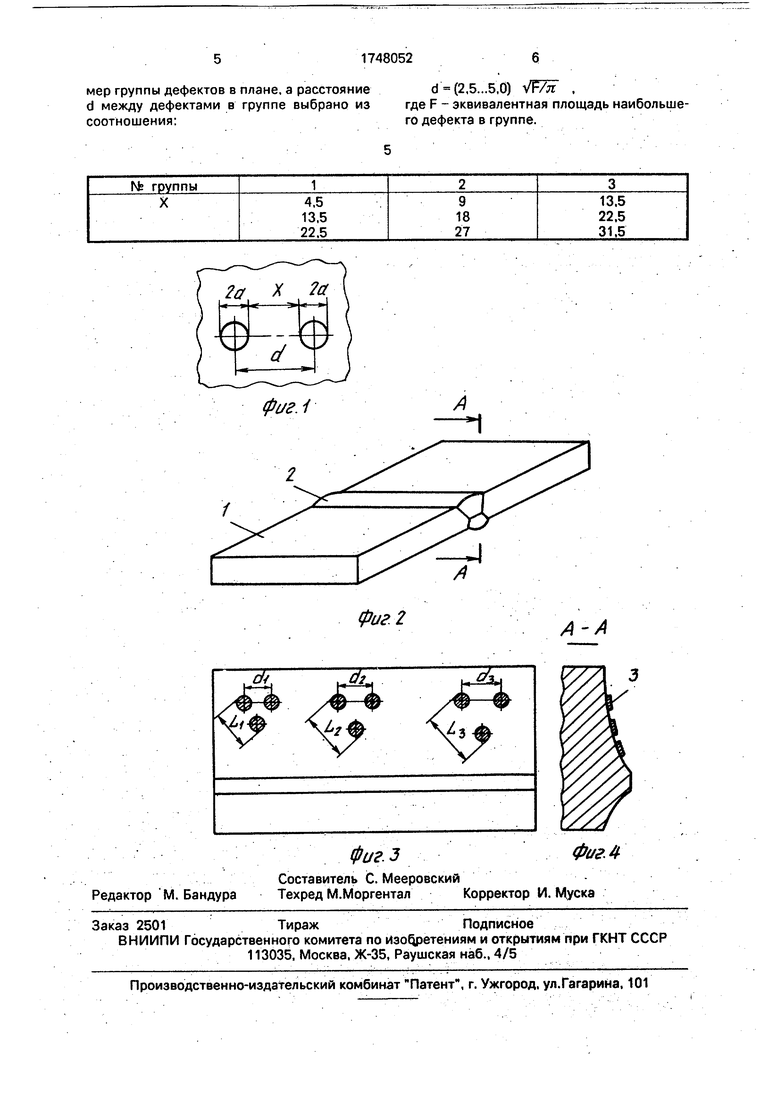

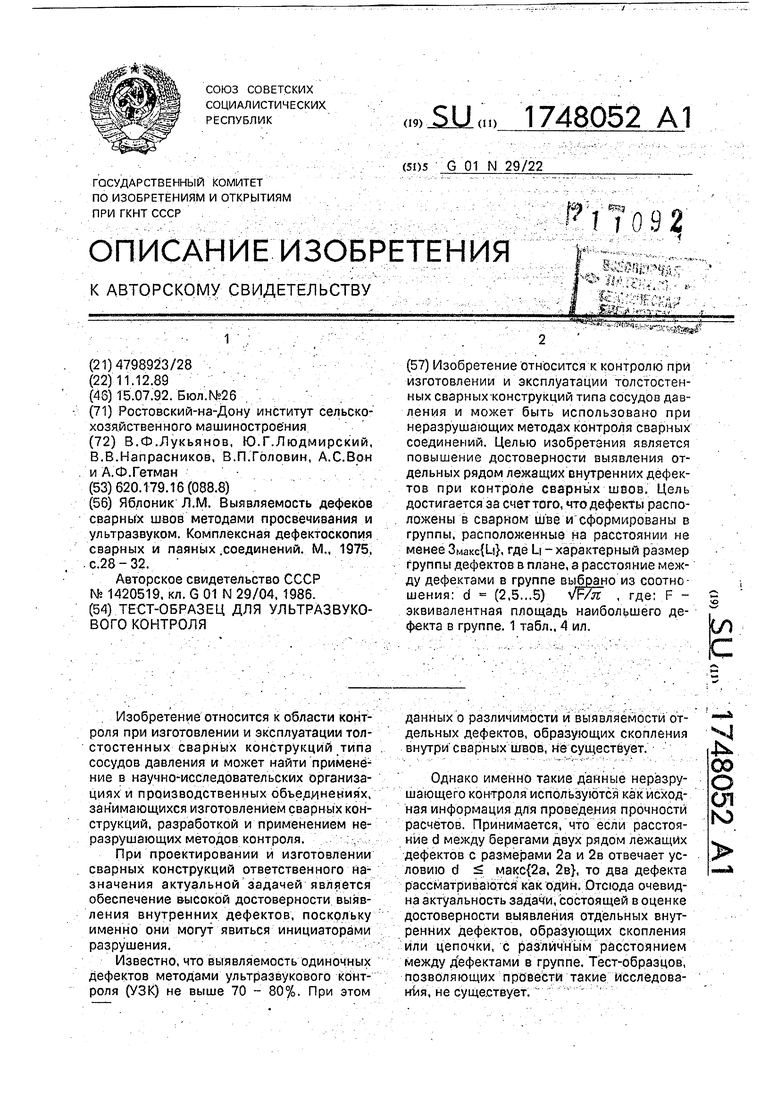

На фиг.1 приведены геометрические параметры группы дефектов; на фиг.2 - внешний вид тест-образца; на фиг.З - сечение в плоскости расположения дефектов; на фиг.4 - разрез А - А на фиг.2.

Тест-образец состоит из двух пластин 1,

соединенных между собой сварным швом 2, Перед сваркой двух пластин по V-образной разделке на ее боковой поверхности располагают накладки 3, которые после ния разделки наплавленным металлом

образуют группы плоскостных дефектов. Технология создания плоскостных дефектов соответствует известному образцу.

Пример. Пластины 1 (фиг.2) размером 500x500 мм и толщиной 100 мм изготовили из стали 15Х2НМФА. Форма разделки кромок соответствует штатной разделке, применяемой на ПО АТОММАШ, Внутри шва разместили 3 группы дефектов размером 2а 9 мм (по 3 шт. в группе).

Геометрические параметры скоплений дефектов представлены в таблице.

Технико-экономические преимущества изобретения связаны с повышением качест- ва сварных конструкций за счет обеспечения достоверной различимости дефектов и их выявляемое™.

Формула изобретения Тест-образец для ультрафиолетового контроля, выполненный в виде пластины с искусственными плоскостными дефектами, отличающийся тем, что, с целью повышения достоверности выявления от- дельных рядом лежащих внутренних дефектов при контроле сварных швов, дефекты расположены в сварном шве и сформированы в группы, расположенные на расстоянии не менее Змакс{1|}, где U - характерный размер группы дефектов в плане, а расстояние d между дефектами в группе выбрано из соотношения:

d (2,5...5,0) VF/тГ , где F - эквивалентная площадь наибольшего дефекта в группе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОЙ ВЫЯВЛЯЕМОСТИ ДЕФЕКТОВ МЕТОДОМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243547C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОСТОВЕРНОСТИ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ (НК) ДЕФЕКТОВ, ОПРЕДЕЛЯЮЩИХ КАЧЕСТВО ИЗГОТОВЛЕНИЯ, НАДЕЖНОСТЬ И БЕЗОПАСНОСТЬ ЭКСПЛУАТАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2243565C2 |

| СПОСОБ ОЦЕНКИ КВАЛИФИКАЦИИ ОПЕРАТОРА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ В ОБЛАСТИ ДЕФЕКТОВ, ВАЖНЫХ ДЛЯ БЕЗОПАСНОСТИ ЭКСПЛУАТАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2243549C1 |

| ТЕСТ-ОБРАЗЕЦ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243548C2 |

| СПОСОБ ДОВЕДЕНИЯ ИЗДЕЛИЯ ДО ЗАДАННОГО УРОВНЯ КАЧЕСТВА, НАДЕЖНОСТИ И БЕЗОПАСНОСТИ С УЧЕТОМ МЕТОДИКИ КОНТРОЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2296986C2 |

| СПОСОБ ОЦЕНКИ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2004 |

|

RU2265237C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦЕЛЕСООБРАЗНОГО ЧИСЛА НЕРАЗРУШАЮЩИХ КОНТРОЛЕЙ ИЗДЕЛИЯ | 2003 |

|

RU2243566C1 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ | 2003 |

|

RU2254562C2 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

Изобретение относится к контролю при изготовлении и эксплуатации толстостенных сварных конструкций типа сосудоо давления и может быть использовано при неразрушающих методах контроля сварных соединений. Целью изобретения является повышение достоверности выявления отдельных рядом лежащих внутренних дефектов при контроле сварных швов. Цель достигается за счеттого, что дефекты расположены в сварном шве и сформированы в группы, расположенные на расстоянии не менее Змакс{и}, где U -характерный размер группы дефектов в плане, а расстояние между дефектами в группе выбрано из соотно шения: d (2,5...5) VF/л , где; F - эквивалентная площадь наибольшего дефекта в группе. 1 табл., 4 ил. (Л

фиг.1

/

Редактор М. Бандура

Составитель С. Мееровский

Техред М.МоргенталКорректор И. Муска

фиг 2

А-А

фиг.з

ФигЛ

| Яблоник Л.М | |||

| Выявляемость дефеков сварных швов методами просвечивания и ультразвуком | |||

| Комплексная дефектоскопия сварных и паяных соединений | |||

| М., 1975, с.28-32 | |||

| Образец для оценки квалификации операторов ультразвукового контроля | 1986 |

|

SU1420519A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1989-12-11—Подача