Изобретение относится к области неразрушающего контроля (далее НК) несплошностей, неоднородностей и других дефектов материала изделий машиностроения, включая тепловую и атомную энергетику, химическую и нефтехимическую промышленность, нефте-, газо-, и продуктопроводы, железнодорожный, авиационный и другие виды транспорта, мосты и другие сооружения. Способ применим для всех видов НК - ультразвукового, радиографического, вихретокового и других видов контроля, которые применяются на стадиях изготовления, монтажа и эксплуатации изделий.

В соответствии со сложившейся практикой и действующими требованиями, уровень квалификации операторов НК (персонала НК) оценивают по определенной совокупности знаний и навыков, зависящей от уровня квалификации. Так оператор высшей квалификации в области ультразвукового контроля должен уметь (Щербинский В.Г. и Алешин Н.П. Ультразвуковой контроль сварных соединений. М.: Стройиздат, 2002 г.):

- контролировать стыковые, угловые, тавровые и нахлесточные сварные соединения;

- контролировать изделия из перлитной и аустенитной сталей;

- контролировать изделия сложной формы, в том числе и трубопроводы;

- проверять правильность изготовления искусственных отражателей (плоскодонных отверстий и зарубок).

В США (прототип, Код ASME, том 1, 1995) проверку уровня квалификации оператора НК проводят на тест-образце с искусственными специально заложенными дефектами. Однако размеры таких дефектов определяют без привязки к действительно опасным дефектам для данной конструкции. О квалификации оператора судят по количеству выявленных им дефектов.

Общим существенным недостатком всех известных способов оценки квалификации операторов НК является то, что они не позволяют оценить:

- способность конкретного оператора НК выявлять дефекты, важные для качества изготовления, а также дефекты, важные для надежности и безопасности эксплуатации изделия:

- уровень квалификации в чистом виде, исключив из них влияние аппаратурной составляющей, связанной с методом и техническими средствами НК, на котором оператор демонстрировал свою квалификацию;

- уровень квалификации с учетом сочетания таких факторов как реальная технология изготовления, размеры и форма изделия или его наиболее ответственной части, размеры и природа реальных дефектов, важных для качества изготовления, обеспечения надежности и безопасности эксплуатации.

Технический результат заключается в том, что:

- повышается объективность оценки уровня квалификации оператора НК, так как появляется возможность количественной оценки уровня квалификации, интегрально отражающей специфику формы и технологии изготовления изделия, форму и природу дефектов, размеры дефектов;

- квалификация определяется в чистом виде, исключая влияние качества метода и технического средства, на котором оператор НК демонстрировал свои навыки;

- уровень квалификации оценивается в трех областях дефектов: в области дефектов, важных для безопасности эксплуатации изделия, в области дефектов, важных для надежности изделия и в области дефектов, важных для качества изготовления.

Технический результат, указанный выше, достигается за счет следующего:

Определяют изделие или его элемент, или его наиболее ответственную часть, безопасность, надежность и качество изготовления которого необходимо обеспечить с использованием НК.

С учетом реальных эксплуатационных нагрузок и условий определяют для изделия методами механики разрушения несплошности:

- критических размеров,

- допустимых в эксплуатации размеров, а также по действующим нормативным документам и/или ТУ на изготовление

- допустимые размеры несплошностей при изготовлении (нормы дефектов изделия);

изготавливают тест-образец по форме и в масштабе примерно 1:1 к изделию или его наиболее ответственной части (наиболее ответственная часть изделия - это та часть изделия, в которой наиболее вероятно возникновение дефектов (сварные швы, места максимальных эксплуатационных воздействий и т.п. или разрушение которых представляет опасность), тест-образец выполняют из того же материала и по той же технологии, что и изделие (выполнение тест-образца в большем или меньшем масштабе приведет к искажению результатов, так же как и выполнение его из материала, отличного от материала изделия); в тест-образцы закладывают одну или более группу из трех групп искусственных дефектов:

- первая: дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации,

- вторая: дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении, до размеров, допустимых при эксплуатации,

- третья: дефекты, размеры которых лежат в интервале от размеров, минимальных, доступных для выявления, до размеров, допустимых при изготовлении (при этом допустимо, чтобы верхняя граница интервала размеров превышала размеры дефектов, допустимых при изготовлении).

При этом закладываемые дефекты могут быть как эксплуатационной природы, так и технологической, и закладываться в различных сочетаниях: дефекты, имитирующие дефекты, только эксплуатационной природы, только технологической или и той и другой одновременно в различных сочетаниях, предпочтительно: первая группа дефектов эксплуатационный природы, третья -технологической, вторая - как эксплуатационной, так и технологической природы (Эксплуатационные дефекты - дефекты, которые могут развиться от технологических дефектов или зародиться и развиться под действием эксплуатационных нагрузок (трещины усталости, трещины коррозионного растрескивания под напряжением и т.п.), технологические дефекты - это дефекты, возникновение которых связано с особенностями технологии изготовления или монтажа (непровары, несплавления, поры и т.п.)).

Все заложенные дефекты должны быть скрытыми от операторов НК, т.е. быть внутренними (подповерхностными) или, если дефект поверхностный, располагаться в месте, недоступном для визуального обнаружения (или иметь размеры, которые невозможно зафиксировать визуально).

Также следует отметить, что дефекты располагают в образце случайным образом, например нумеруя их и пользуясь таблицами случайных чисел.

Минимальное допустимое расстояние между дефектами определяют исходя из условия существования одиночных дефектов (если закладываются одиночные дефекты) или меньше - для групповых трещин (условия взаимного влияния известны, например, Методические рекомендации МР 108.7-86. М.: ЦНИИТМАШ, 1986).

Число дефектов каждого типа должно быть достаточным для статистической обработки результатов, например не менее 9 шт. (При меньшем количестве результаты менее достоверны).

Таким образом тест-образец, с помощью которого достигается технический результат, выполнен в форме изделия или его элемента, или наиболее ответственной его части, из того же материала и по той же технологии, что и изделие. При этом тест-образец содержит одну или более из трех групп расположенных случайным образом дефектов (если дефекты располагать неслучайным образом, то это даст возможность оператору предсказывать тип и размеры обнаруженных дефектов в зависимости от их расположения в образце):

- дефекты, размеры которых лежат в интервале от размеров дефектов, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации,

- дефекты, размеры которых лежат в интервале от размеров, допустимых при изготовлении, до размеров, допустимых при эксплуатации,

- дефекты, размеры которых лежат в интервале от размеров минимальных, доступных для выявления, до размеров, допустимых при изготовлении (при этом допустимо, чтобы верхняя граница интервала превышала размеры дефектов, допустимых при изготовлении), при этом первые два типа дефектов (несплошностей) имитируют дефекты эксплуатационной природы, а третьего типа - технологической.

Надо отметить, что дефекты, определяющие качество изготовления изделия - это дефекты, размеры которых находятся в интервале от размеров, минимальных, доступных для выявления (поискового), до размеров, допустимых при изготовлении, и выше; дефекты определяющие надежность - это дефекты, размеры которых находятся в интервале от браковочного при изготовлении до допустимого при эксплуатации и выше; дефекты, определяющие безопасность, - от допустимых при эксплуатации до критических размеров и выше.

Возможны различные варианты закладки дефектов в тест-образец:

В тест-образец закладывают дефекты в виде эллипсов, а соотношение осей эллипса принимают исходя из условия максимальной скорости роста дефекта в эксплуатационном поле напряжений;

В тест-образец закладывают дефекты в виде эллипсов, при этом соотношение осей эллипса принимают произвольное, а в качестве характеризующей размер дефекта величины принимают площадь плоскостного дефекта или площадь проекции объемного дефекта на плоскость вероятного развития дефекта;

В тест-образец закладывают дефекты в виде эллипсов, при этом количество дефектов и соотношение осей эллипса выбирают с использованием математических методов планирования эксперимента, исходя из условия минимизации числа закладываемых дефектов;

В случае, если закладываемые в тест-образец дефекты не имеют форму эллипса, то их схематизируют эллипсами.

Выбирают метод и технические средства НК (дефектоскоп, искатели, стандартные образцы для настройки и определения чувствительности приборов и т.п.), с использованием которого будут определять уровень квалификации оператора НК.

Определяют предельную выявляемость дефектов (предельная выявляемость дефектов данным методом неразрушающего контроля - это максимальная вероятность выявления дефектов при проведении сколь угодно большого количества раз контролей данным методом НК, независящая от субъективных факторов) выбранными методом и техническими средствами НК следующим образом.

Конкретным выбранным методом контроля проводится многократный контроль образца, характеристики дефектов, выявленных в результате контролей, сравниваются с характеристиками реальных дефектов, заложенных в тест-образец. При этом каждый новый контроль проводится новым оператором контроля.

Количество контролей определяется из условия, что очередной оператор или операторы не определил (не определили) ни одного нового дефекта, которого не определили бы его предшественники.

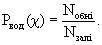

По результатам контроля каждого оператора НК для каждого типоразмера дефекта определяют вероятность его обнаружения Рвод как отношение

- "число обнаруженных дефектов i-го типоразмера Nобнi разделить на число заложенных дефектов i-го типоразмера Nзалi", (типоразмер дефекта - это характеристики дефекта, такие как: природа, технологический или эксплуатационный, объемный или плоский, размеры дефекта, расположение, поверхностный или подпорверхностный и т.д.).

Полученные результаты представляют графически в координатах "Рвод - характеристические размеры дефектов".

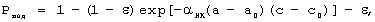

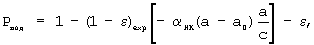

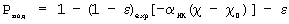

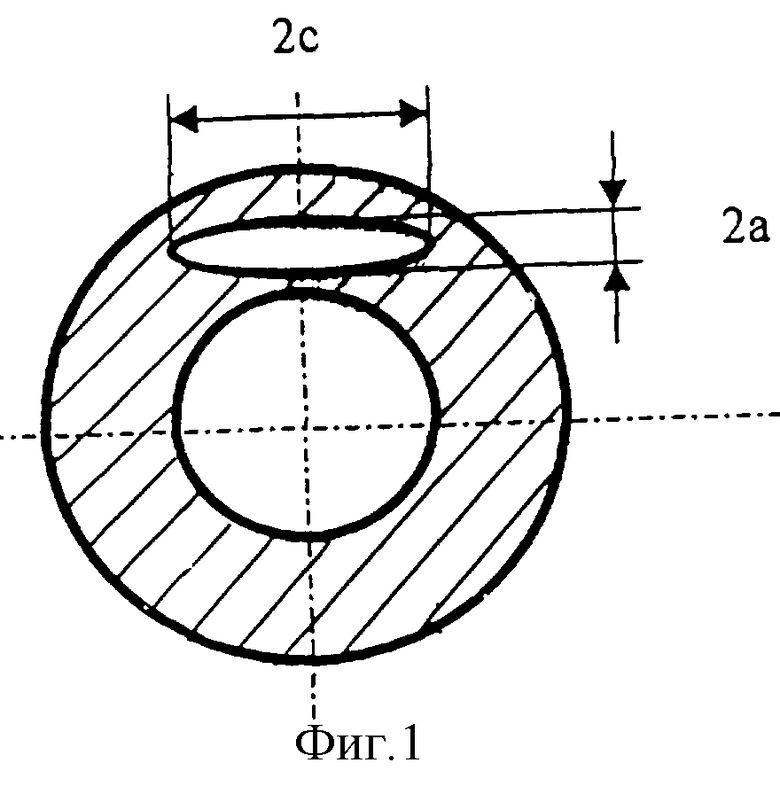

Кривую вероятности выявления дефектов от характеристических размеров дефектов, например линейных размеров "а" и "с" (любой дефект в материале консервативно можно описать эллипсом с полуосями а и с) можно аппроксимировать наиболее близко описывающим экспериментальные результаты контроля уравнением, например

или

или

где αнк - коэффициент достоверности НК, характеризует увеличение выявляемости дефектов в зависимости от его размера;

ε - постоянная, характеризующая предельную выявляемость контроля данным методом при сколь угодно большом размере дефекта, если размеры детали небольшие, то данной величиной можно пренебречь, введя соответствующую корректировку величины αнк.

χ - характеристический размер дефекта, например, его площадь;

χ0, а0, c0 - минимальные размеры дефектов, доступные для выявления НК.

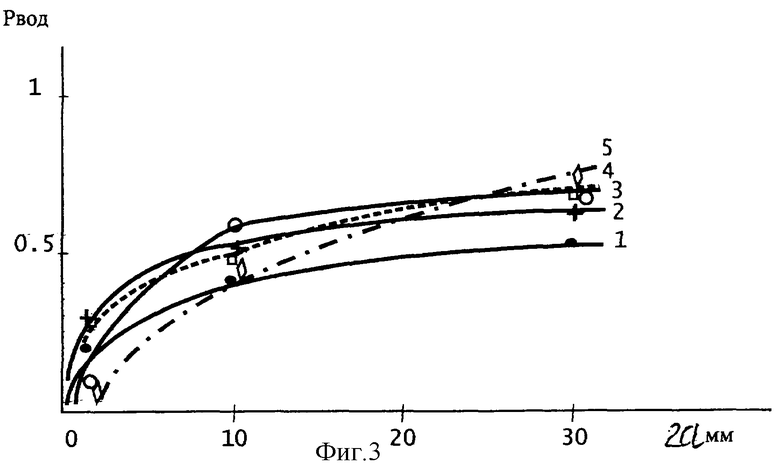

Полученные в результате контролей кривые вероятности обнаружения дефектов Рвод представлены в виде графиков на фиг.3.

Далее суммируют результаты контролей первого и второго операторов, суммируя дефекты данного типоразмера, выявленные хотя бы один раз в результате этих проведенных контролей, и строят график "Рводj=ΣNoбнi /Nзaлi - характеристические размеры дефектов", где Рводj - суммарная вероятность обнаружения дефектов операторами НК в количестве j (в данном случае j=2), ΣNoбнi - число обнаруженных хотя бы один раз дефектов данного типоразмера по результатам контролей в количестве j (в данном случае j=2) из числа заложенных дефектов Nзaлi данного типа. Строят кривую. Таким же образом суммируют результаты контролей трех операторов и так далее, до тех пор, пока вновь полученная кривая полностью повторит предыдущую.

Полученная последняя кривая и будет характеризовать предельную выявляемость дефектов данным методом неразрушающего контроля Рп.вод

Предлагают оператору НК, квалификацию которого хотят оценить, провести контроль тест-образца выбранными методом и техническими средствами. Оператор НК, чью квалификацию определяют, проводит контроль. Характеристики, выявленных в результате контроля дефектов, сравнивают с характеристиками реальных дефектов, заложенных в тест-образец. Для каждого типоразмера дефекта определяется соотношение "число обнаруженных дефектов Noбнi разделить на число заложенных дефектов Nзалi", которое характеризует вероятность обнаружения данного типоразмера дефекта Рвод:

По результатам контроля строят кривую вероятности выявляемости дефектов для данной детали данным методом НК, данным оператором ПК в зависимости от типоразмера дефектов.

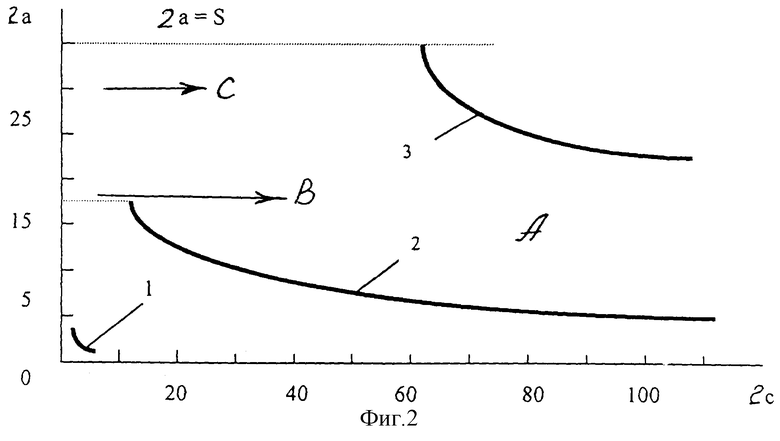

Полученная в результате контроля, проведенного оператором НК, чью квалификацию определяют, кривая вероятности обнаружения дефектов Рвод (χ) (кривая 1 фиг.2) так же, как и кривая, харатеризующая предельную выявляемость дефектов данным методом НК для данного изделия (элемента, ответственной части), имеет три участка, соответствующих следующим типоразмерам дефектов: - дефектам, размеры которых лежат в интервале от размеров, допустимых при эксплуатации, до размеров, критических для изделия в режиме эксплуатации, и выше (область А на фиг.3), дефектам, размеры которых лежат в интервале от размеров, допустимых при изготовлении, до размеров, допустимых при эксплуатации, и выше (область Б на фиг.2), дефектам, размеры которых лежат в интервале от размеров, минимальных, доступных для выявления (поисковые дефекты), до размеров, допустимых при изготовлении, и выше (область С на фиг.2).

Кривую результатов контроля, провдеденного оператором НК, чью квалификацию проверяют, строят на графике зависимости "Pводj от характеристических размеров дефекта" (в данном случае j равно 1) и определяют уровень квалификации тестируемого оператора неразрушающего контроля по степени приближения кривой, построенной по результатам проведенного им контроля, к кривой, характеризующей предельную выявляемость дефектов данным методом неразрушающего контроля Рп.вод. (Можно строить обе кривые - Рп.вод и Рвод(χ) - на отдельном графике в одинаковых координатах).

При этом по участкам кривых Рп.вод и Рвод (χ), лежащим между размером дефектов, допустимых при эксплуатации, и размером дефектов, критических для изделия в режиме эксплуатации, судят о квалификации оператора неразрушающего контроля в области дефектов, важных для безопасности, по участкам кривых Рп.вод и Рвод (χ), лежащим между размером дефектов, допустимых при изготовлении, и размером дефектов, допустимых при эксплуатации, судят о квалификации оператора неразрушающего контроля в области дефектов, важных для надежности, и по участкам кривых Рп.вод и Рвод (χ), лежащим между размером дефектов, минимальных, доступных для выявления, и размером дефектов, допустимых при изготовлении, судят о квалификации оператора неразрушающего контроля в области дефектов, важных для качества;

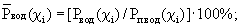

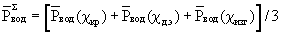

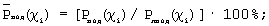

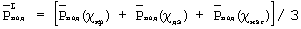

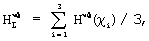

Дополнительно проводят количественную оценку уровня квалификации оператора НК используя формулы типа:

где  - вероятность обнаружения дефектов оператором НК, чью квалификацию определяют, приведенная к предельной вероятности обнаружения дефектов данным методом НК для данного изделия (элемента, ответственной части) и выраженная в процентах (позволяет определить уровень квалификации оператора НК, исключая приборную составляющую выбранного метода контроля. Например, если

- вероятность обнаружения дефектов оператором НК, чью квалификацию определяют, приведенная к предельной вероятности обнаружения дефектов данным методом НК для данного изделия (элемента, ответственной части) и выраженная в процентах (позволяет определить уровень квалификации оператора НК, исключая приборную составляющую выбранного метода контроля. Например, если  , то это означает, что данный дефектоскопист обладает максимально возможным уровнем квалификации, даже если предельная выявляемость дефектов данным методом контроля имеет низкие значения);

, то это означает, что данный дефектоскопист обладает максимально возможным уровнем квалификации, даже если предельная выявляемость дефектов данным методом контроля имеет низкие значения);

Pвoд(χi) - вероятность выявления дефектов i-го типоразмера оператором НК, квалификацию которого проверяют;

Pп.вод(χi) - предельная выявляемость дефектов i-го типоразмера данным методом НК для данного изделия (элемента, ответственной части);

χi - характеристический размер дефекта; i - номер типоразмера дефектов: при i=1 χ1=χкp - характеристический размер дефекта в области размеров дефектов, критических для данного изделия (элемента изделия, ответственной части); при i=2 χ2=χд.э - характеристический размер дефекта, размеры которого лежат в области размеров дефектов, допустимых при эксплуатации; при i=3 χ3-χизг - характеристический размер дефекта, размеры которого лежат в области размеров дефектов, допустимых при изготовлении.

- вероятность обнаружения дефектов, характеризующая уровень квалификации оператора во всем диапазоне дефектов, важных для безопасности, надежности эксплуатации изделия и качества его изготовления;

- вероятность обнаружения дефектов, характеризующая уровень квалификации оператора во всем диапазоне дефектов, важных для безопасности, надежности эксплуатации изделия и качества его изготовления;

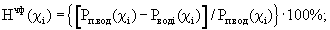

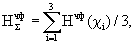

Дополнительно определяют количественную характеристику негативного влияния человеческого фактора на результаты НК как величину отличия кривой выявляемости дефектов конкретного оператора (оператора, чью квалификацию проверяют) от кривой предельной выявляемости дефектов. При этом могут быть использованы формулы типа:

где Нчф(χi) - величина негативного влияния человеческого фактора на результаты контроля, выраженная в процентах (в зависимости от типоразмера дефекта);

Рвод(χi) - вероятность выявления дефектов i-го типоразмера оператором НК, квалификацию которого проверяют;

Рп.вод(χi) - предельная выявляемость дефектов i-го типоразмера данным методом НК для данного изделия (элемента, ответственной части);

χi - характеристический размер дефекта; i - номер типоразмера дефектов; i=1 χ1=χкр - характеристический размер дефекта в области дефектов, критического для данного изделия (элемента изделия, ответственной части) размера; i=2 χ2=χд.э - характеристический размер дефекта, размеры которого лежат в области размеров дефектов, допустимых при эксплуатации; i=3 χ3=χизг - характеристический размер дефекта, размеры которого лежат в области размеров дефектов, допустимых при изготовлении;

- осредненная, в диапазоне размеров дефектов от допустимых при изготовлении до критических для данного изделия (элемента, ответственной части) при эксплуатационном режиме, величина негативного влияния человеческого фактора на результаты контроля.

- осредненная, в диапазоне размеров дефектов от допустимых при изготовлении до критических для данного изделия (элемента, ответственной части) при эксплуатационном режиме, величина негативного влияния человеческого фактора на результаты контроля.

Изобретение проиллюстрировано чертежами:

фиг.1 - схематическое изображение дефекта;

фиг.2 - семейство дефектов критического размера (кривая 1); допустимых дефектов во время эксплуатации, определенных методами механики разрушения (кривая 2) и допустимых дефектов при изготовлении (кривая 3).

фиг.3 - результаты контролей операторов НК при определении предельной выявляемости дефектов;

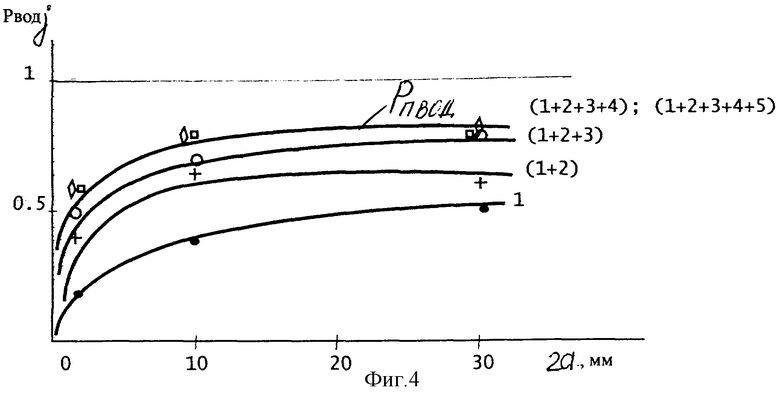

фиг.4 - построение кривой, характеризующей предельную выявляемость;

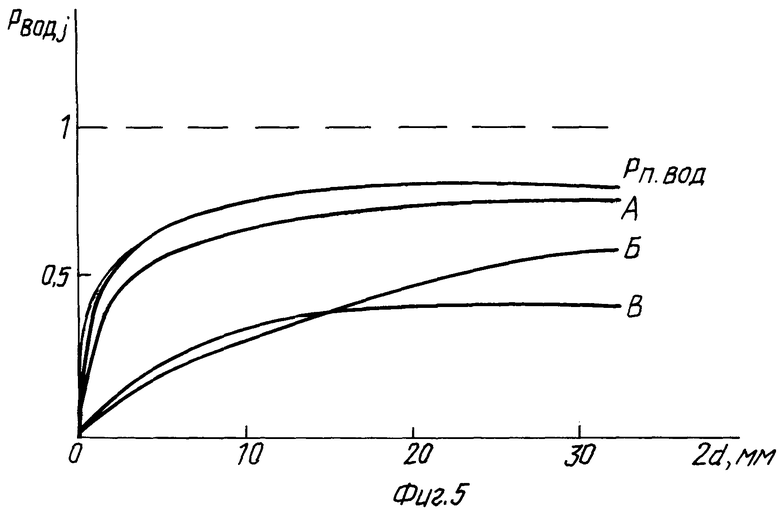

фиг.5 - кривые предельной выявляемости дефектов, выявляемости дефектов по результатам контроля оператора НК под шифром А, оператора под шифром Б и оператора под шифром В.

ПРИМЕР

Пусть необходимо определить уровень квалификации операторов НК, которые должны участвовать в контроле главного циркуляционного трубопровода атомной энергетической установки в процессе их входного контроля и монтажа, а также последующей эксплуатации.

Изделие: главный циркуляционный трубопровод реакторной установки, используемой на атомных электростанциях.

Характеристики изделия: сталь типа 22К с пределом текучести=320 МПа, плакированная с внутренней стороны трубопровода нержавеющей сталью аустенитного класса; сварные швы расположены как поперек оси трубопровода, так и вдоль оси; толщина стенки по основному металлу трубопровода S=34 мм; внутренний диаметр трубопровода - D=800 MM.

Условия эксплуатации изделия: температура рабочая -270°С; давление рабочее - 80 кг/см2; назначенный срок службы - 30 лет.

Нормы дефектов: на стадии изготовления) (нормы дефектов) (кривая 1 на фиг.2) допускается скрытая несплошность диаметром до 2,3 мм (эквивалентная площадь дефекта при УЗК - 4 мм2), допустимые во время эксплуатации дефекты, определенные по нормативной методике М-02-91, представлены на фиг.2 кривой 2; критические дефекты (определяются по методике М-02-91) также представлены на фиг.2 кривой 3.

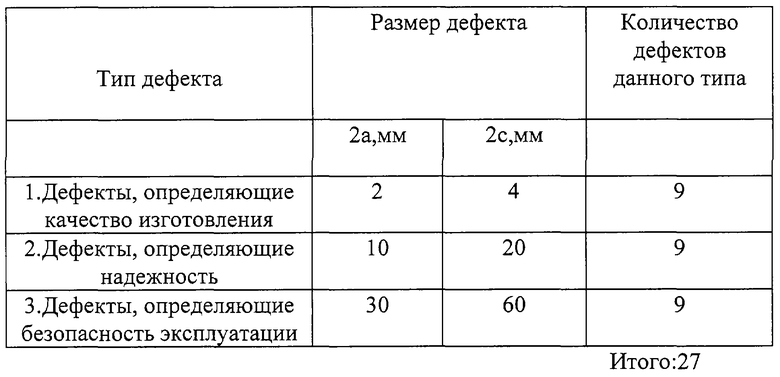

Определяют размеры и число дефектов, которые надо заложить в тест-образец. Число дефектов каждого типа 9 шт.

(Любой дефект консервативно можно смоделировать трещиной, а любую трещину можно описать эллипсом с полуосями: короткой а и длинной с.)

В данном случае:

Каждому дефекту из предыдущей таблицы присваивают порядковый номер.

Номера дефектов расставляют в последовательности, в соответствии с таблицей случайных чисел.

Определяют минимальное допустимое расстояние между дефектами исходя из условия существования одиночных дефектов (расстояние должно быть не меньше линейных размеров дефектов).

Определяют минимально допустимое расстояние от поверхности изделия для каждого дефекта: х≥а/9.

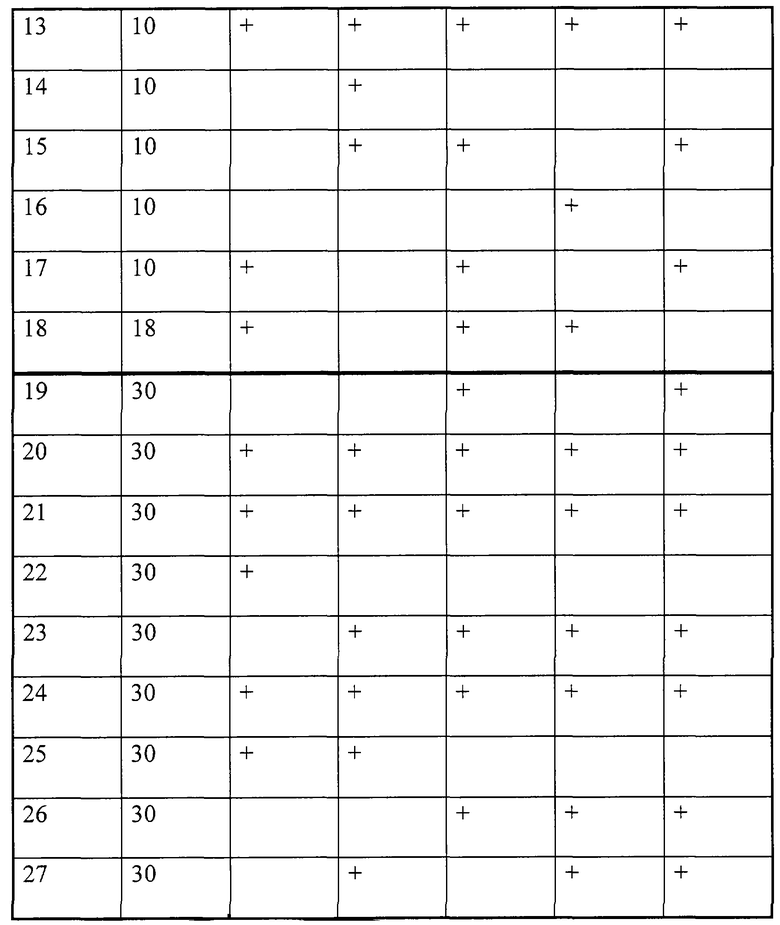

Определяют минимальную протяженность L сварных швов, в которых будут размещены все дефекты по формуле: L = удвоенная суммарная протяженность всех дефектов). L≥2(4·9+20·9+60·9)=1650 мм. Периметр поперечного сварного шва равен: Lcш=πD=3,14·800=2512 мм. Количество поперечных сварных швов в тест-образце, в которых можно разместить все 27 дефектов (несплошности):  сварной шов, т.е. для размещения всех дефектов тест-образец должен иметь один сварной шов;

сварной шов, т.е. для размещения всех дефектов тест-образец должен иметь один сварной шов;

Проводят контроль тест-образца методом ультразвукового контроля (УЗК) ультразвуковым дефектоскопом УД-2-12.

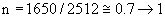

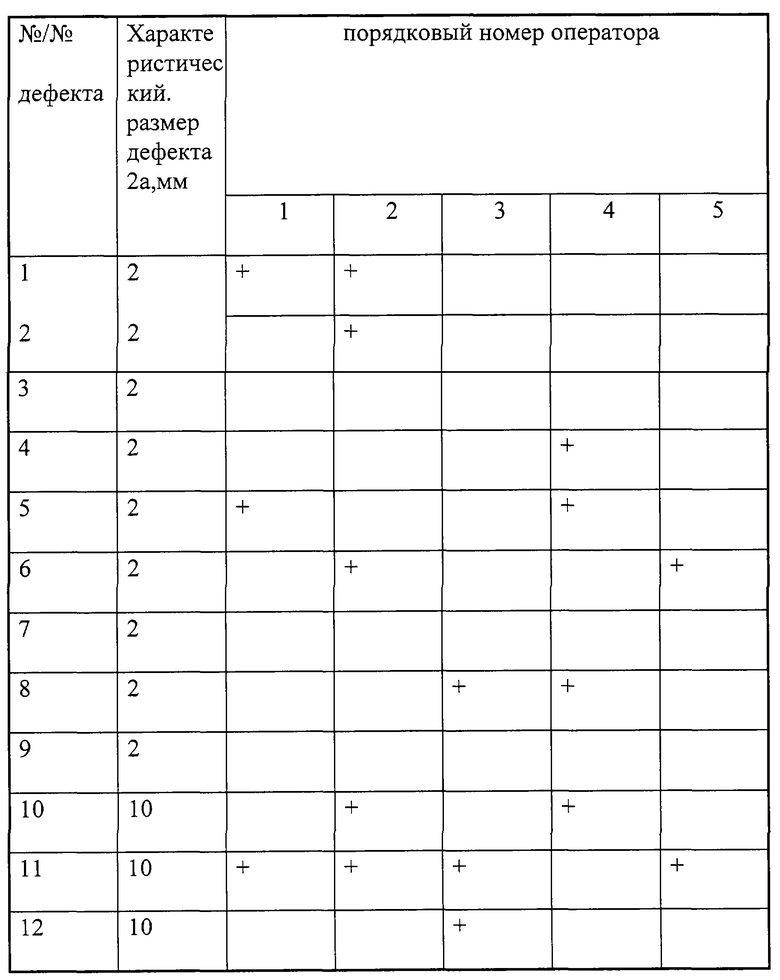

Результаты каждого оператора показаны крестиком в таблице.

Из таблицы видно, что уже пятый оператор не обнаружил ни одного нового дефекта по сравнению с предшественниками.

Результаты контролей каждого оператора показаны на фиг.3. Суммарный результат, характеризующий предельную выявляемость данного метода контроля показаны на фиг.4. Кривая выявляемости дефектов (фиг.4), отмеченная (1+2+3+4) и (1+2+3+4+5) и будет предельной выявляемостью дефектов данным методом контроля.

Определяли квалификацию трех операторов НК: под шифром А, под шифром Б и под шифром В.

Каждый из тестируемых операторов НК провел контроль тест-образца методом ультразвукового контроля (УЗК) ультразвуковым дефектоскопом УД-2-12.

По результатам контроля построили кривые вероятности обнаружения дефекта (Рвод) в зависимости от характеристических размеров дефектов (линейных размеров, площадей и т.п.), в данном случае размер дефекта - а (ширина дефекта в направлении толщины стенки). При этом для дефектов, близких к критическим размерам, вероятность обнаружения дефектов, определяется как отношение числа обнаруженных дефектов близких к критическому размеру Nобнi, к числу заложенных дефектов, близких к критическому размеру Nзалi. Также и для остальных типоразмеров дефектов. Результаты контроля каждого оператора НК представляются в виде кривой в координатах "Рвод от а".

В координатах "Рводj - характеристические размеры дефекта" строятся кривая, характеризующая предельную выявляемость дефектов данным методом неразрушающего контроля, Рп.вод, и кривые, представляющие результаты контроля тестируемых операторов НК (в случае каждого тестируемого оператора НК j=1). Уровень квалификации каждого из трех тестируемых операторов ПК определили по степени приближения кривой, построенной по результатам проведенного им контроля к кривой, характеризующей предельную выявляемость дефектов данным методом неразрушающего контроля Рп.вод. Данный график представлен на фиг.5, где кривая А - результаты контроля оператора под шифром А, кривая Б - результаты контроля оператора под шифром Б, кривая В - результаты контроля оператора под шифром В.

Качественный анализ результатов контроля, представленных на фиг.5 показывает, что наивысшей квалификацией обладает оператор под шифром А, более низкой - оператор Б и наиболее низкой оператор В

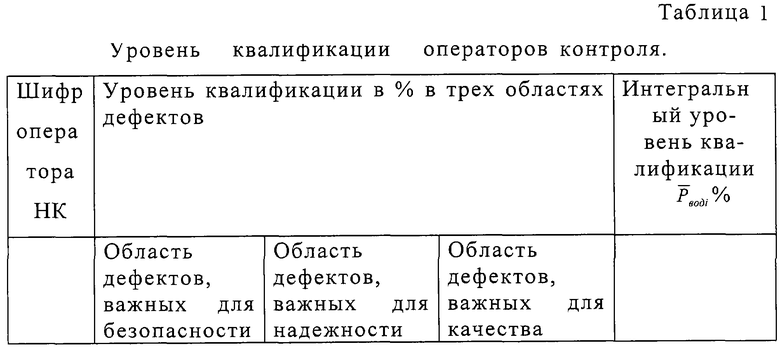

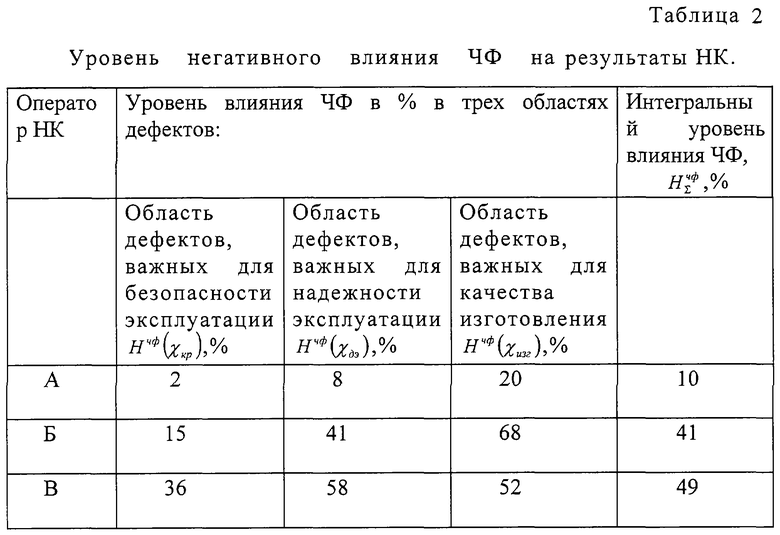

Количественные показатели уровня квалификации операторов НК и негативного влияния человеческого фактора (ЧФ) на результаты НК представлены соответственно в таблицах 1 и 2.

Для получения численных характеристик в таблице 1 использовали формулы, указанные выше по тексту.

Таким образом, количественный анализ уровня квалификации операторов НК подтвердил, что лучшие результаты показал оператор А, хуже - оператор Б и наихудшие - оператор В. Однако для контроля технологических дефектов оператор В является предпочтительней оператора Б, которого лучше использовать в процессе эксплуатации. Оператора В лучше использовать на входном контроле, а оператор А может успешно работать как на входном контроле, так и в процессе эксплуатации изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ДОСТОВЕРНОСТИ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ (НК) ДЕФЕКТОВ, ОПРЕДЕЛЯЮЩИХ КАЧЕСТВО ИЗГОТОВЛЕНИЯ, НАДЕЖНОСТЬ И БЕЗОПАСНОСТЬ ЭКСПЛУАТАЦИИ ИЗДЕЛИЯ | 2003 |

|

RU2243565C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЯ С ИСПОЛЬЗОВАНИЕМ ТЕСТ-ОБРАЗЦОВ | 2003 |

|

RU2254562C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОЙ ВЫЯВЛЯЕМОСТИ ДЕФЕКТОВ МЕТОДОМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243547C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА ИЗДЕЛИЯ ПО ДОСТОВЕРНОЙ И ВЕРОЯТНОСТНОЙ ЧАСТЯМ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ | 2003 |

|

RU2243586C1 |

| СПОСОБ ОЦЕНКИ НАДЕЖНОСТИ И БЕЗОПАСНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2004 |

|

RU2265237C1 |

| СПОСОБ ДОВЕДЕНИЯ ИЗДЕЛИЯ ДО ЗАДАННОГО УРОВНЯ КАЧЕСТВА, НАДЕЖНОСТИ И БЕЗОПАСНОСТИ С УЧЕТОМ МЕТОДИКИ КОНТРОЛЯ (ВАРИАНТЫ) | 2004 |

|

RU2296986C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕРОЯТНОСТИ ОБНАРУЖЕНИЯ ДЕФЕКТОВ, ИСХОДНОЙ И ОСТАТОЧНОЙ ДЕФЕКТНОСТИ С ИСПОЛЬЗОВАНИЕМ РЕЗУЛЬТАТОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2003 |

|

RU2243585C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНОЙ ДЕФЕКТНОСТИ ИЗДЕЛИЯ ПОСЛЕ ДВУХ ИЛИ БОЛЕЕ НЕРАЗРУШАЮЩИХ КОНТРОЛЕЙ | 2004 |

|

RU2263296C1 |

| СПОСОБ ПРОВЕДЕНИЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ИЗДЕЛИЯ ВО ВРЕМЯ ЕГО ЭКСПЛУАТАЦИИ | 2013 |

|

RU2518407C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ БЕЗОТКАЗНОСТИ ИЗДЕЛИЯ ПО РЕЗУЛЬТАТАМ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2005 |

|

RU2301992C2 |

Изобретение относится к области неразрушающего контроля несплошностей, неоднородностей и других дефектов металла. Способ заключается в том, что изготавливают тест-образец, по форме и материалу аналогичный изделию, выбирают метод и аппаратуру, определяют предельную выявляемость дефектов данным методом для данного изделия. Оператор проводит контроль тест-образца. Квалификацию оператора определяют, сравнивая результаты контроля с предельной выявляемостью дефектов. Технический результат заключается в том, что повышается объективность оценки уровня квалификации оператора. Квалификация определяется в чистом виде, исключая влияние качества метода и технического средства, на котором оператор демонстрировал свои навыки, уровень квалификации оценивается в трех областях дефектов. 4 з.п. ф-лы, 5 ил., 4 табл.

,

,

где  - вероятность обнаружения дефектов оператором неразрушающего контроля, чью квалификацию определяют, приведенная к предельной вероятности обнаружения дефектов данным методом неразрушающего контроля для данного изделия или его элемента, или его ответственной части и выраженная в процентах, позволяющая определить уровень квалификации оператора неразрушающего контроля, исключая приборную составляющую выбранного метода контроля;

- вероятность обнаружения дефектов оператором неразрушающего контроля, чью квалификацию определяют, приведенная к предельной вероятности обнаружения дефектов данным методом неразрушающего контроля для данного изделия или его элемента, или его ответственной части и выраженная в процентах, позволяющая определить уровень квалификации оператора неразрушающего контроля, исключая приборную составляющую выбранного метода контроля;

Pвод(χi) - вероятность выявления дефектов i-го типоразмера оператором неразрушающего контроля, квалификацию которого проверяют;

Pпвод(χi) - предельная выявляемость дефектов i-го типоразмера данным методом неразрушающего контроля для данного изделия, или элемента изделия, или его ответственной части;

χi -характеристический размер дефекта;

χкр - характеристический размер дефекта в области дефектов, критического для данного изделия (элемента изделия, ответственной части) размера;

χдэ - характеристический размер дефекта, размеры которого лежат в области размеров дефектов, допустимых при эксплуатации;

χизг - характеристический размер дефекта, размеры которого лежат в области размеров дефектов, допустимых при изготовлении;

- вероятность обнаружения дефектов, характеризующая уровень квалификации оператора во всем диапазоне дефектов важных для безопасности, надежности эксплуатации изделия и качества его изготовления.

- вероятность обнаружения дефектов, характеризующая уровень квалификации оператора во всем диапазоне дефектов важных для безопасности, надежности эксплуатации изделия и качества его изготовления.

где Нчф(χi) - величина негативного влияния человеческого фактора на результаты контроля, выраженная в процентах;

Рвод(χi) -вероятность выявления дефектов i-го типоразмера оператором неразрушающего контроля, квалификацию которого проверяют;

Рпвод(χi) - предельная выявляемость дефектов i-го типоразмера данным методом неразрушающего контроля для данного изделия, или его элемента, или его ответственной части;

χ1 - характеристический размер дефекта;

i - номер типоразмера дефектов: i=1 - характеристический размер дефекта лежит в области дефектов, критического для данного изделия (элемента изделия, ответственной части) размера; i=2 - характеристический размер дефекта лежит в области размеров дефектов, допустимых при эксплуатации; i=3 - характеристический размер дефекта лежит в области размеров дефектов, допустимых при изготовлении;

- осредненная, в диапазоне размеров дефектов от допустимых при изготовлении до критических для данного изделия (элемента, ответственной части) при эксплуатационном режиме, величина негативного влияния человеческого фактора на результаты контроля.

- осредненная, в диапазоне размеров дефектов от допустимых при изготовлении до критических для данного изделия (элемента, ответственной части) при эксплуатационном режиме, величина негативного влияния человеческого фактора на результаты контроля.

| ТРЕНАЖЕР ОПЕРАТОРА СИСТЕМ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ | 1991 |

|

RU2012065C1 |

| ТРЕНАЖЕР ОПЕРАТОРОВ СИСТЕМ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ | 1990 |

|

RU2047909C1 |

| СПОСОБ АВТОМАТИЗАЦИИ РАБОЧЕГО МЕСТА СПЕЦИАЛИСТА ПО ОХРАНЕ ТРУДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2147143C1 |

| Тренажер оператора систем управления технологическими процессами | 1983 |

|

SU1208571A1 |

Авторы

Даты

2004-12-27—Публикация

2003-03-13—Подача