Изобретение относится к термообработке фасонных профилей и предназначено для использования преимущественно в черной металлургии в потоке сортовых станов горячей прокатки.

Одной из основных задач производства фасонных горячекатаных профилей является повышение прочностных свойств готового проката. Для этого используются различные приемы ускоренного охлаждения металла в потоке стана. При этом эффективность упрочняющей обработки вступает в противоречие с требованиями к качеству проката по прямолинейности: чем глубже и интенсивней ускоренное охлаждение, т.е., чем больше упрочнение, тем сильнее искривляется профиль. Это относится к изготовлению углового проката - одного из основных конструкционных профилей.

Наиболее близким по технической сущности к изобретению является способ изготовления прокатных изделий углового профиля, включающий горячую прокатку, подстуживание вершины уголка до температуры самоотпуска и общее охлаждение до температуры 700-950°С.

Однако использование известного технического решения позволяет лишь частично предотвращать те мпературное искривление во время проведения ускоренного охлаждения, а его использование целе сообразно только при производстве мелких угловых профилей по ГОСТу 8509-86 Для угловых профилей другой конфигурации, например стали угловой неравнополочной, несимметричных полособульбовых и т.п., имеющих полки различной длины, толщины, конфигурации, использование способа не позволяет решить вопросы получения прямолинейного проката.

Цель изобретения - уменьшение их остаточного искривления угловых профилей проката.

Для достижения цели в способе производства угловых профилей, включающем горячую прокатку, двухстадийное охлаждение, с первоочередным подстуживанием вершины профиля до температуры 500- 750°С и последующим охлаждением профиля по всему периметру с выравниванием температуры, подстуживанию подвергают место сочленения полок углового профиля с

XJ

N 00 00

о ш

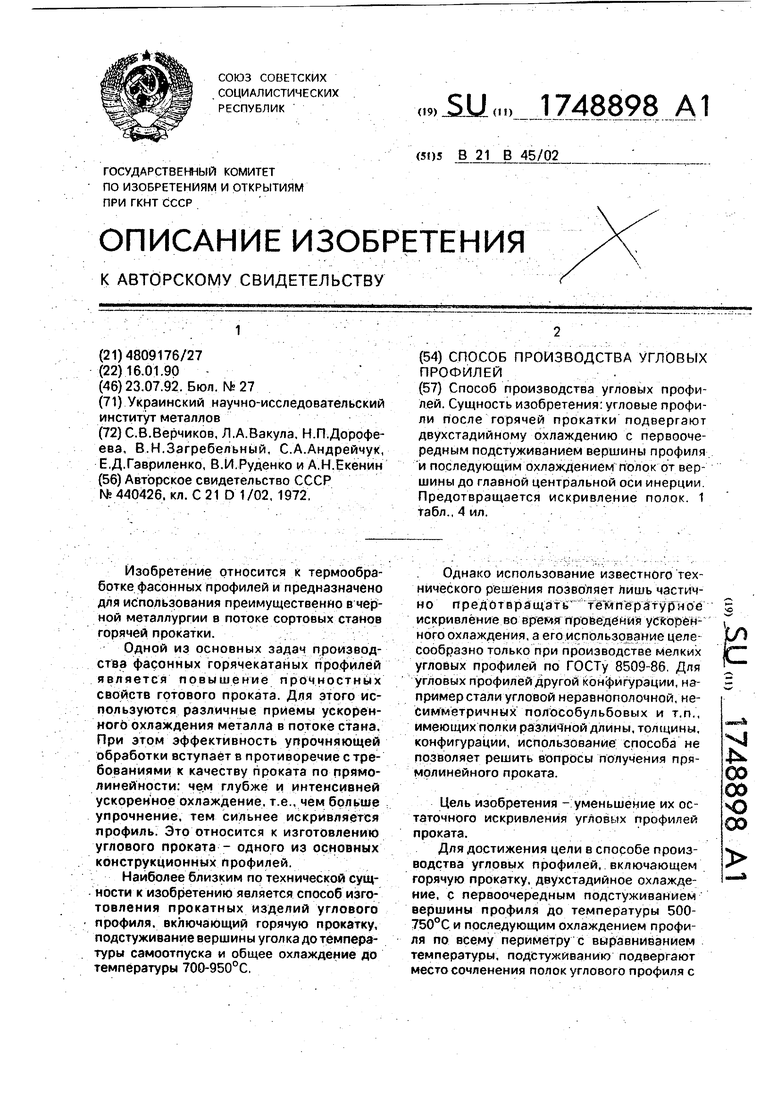

внешней и внутренней сторон (прилежащую к вершине внешнюю часть полок профиля на расстоянии j (0,90-0,95)8i и прилежащую к впадине внутреннюю часть на рассто- янии lk (1,05-1,10)Bk). В указанных соотношениях 6i - расстояние от вершины до точки пересечения главной центральной оси инерции поперечного сечения с внешней стороной каждой полки; Bk - расстояние от впадины профиля до точки пересечения главной центральной оси инерции с внутренней стороной каждой полки. Регламентация граничных интервалов зон локального охлаждения в указанных пределах обеспечивает в некотором роде оптимальное распределение температурного поля и поля продольных напряжений после стадии дифференцированного охлаждения, обеспечивая минимум остаточного искривления. В известных решениях используется прием локального подстуживания более горячего (массивного) элемента профиля. Используются различные технологические режимы этой операции: регламентируется скорость охлаждения, температура конца охлаждения, режимы деформации в чистовом калибре и пр, Однако регламентация размеров зон локального охлаждения отсутствует. В предложенном техническом решении конкретизация известного приема локального подстуживания приводит к существенному изменению результата действия, что подтверждается результатами исследований. Исследование влияния размеров зон локального охлаждения на величину остаточного искривления проводится с использованием методов математического моделирования. Используется алгоритм расчета температурных деформаций тонкостенных профилей.

Например, для углового профиля 50x50x5 задают зоны локального охлаждения в интервалах

В h 0

В - h Ik 5 0 ,

где В - ширина полки профиля;

h - толщина полки профиля, а режимы охлаждения моделируют в соответствии с прототипом заявляемого решения, т.е. вершину уголка подстуживэют до температуры 750°С, после чего все изделие охлаждают до 700°С.

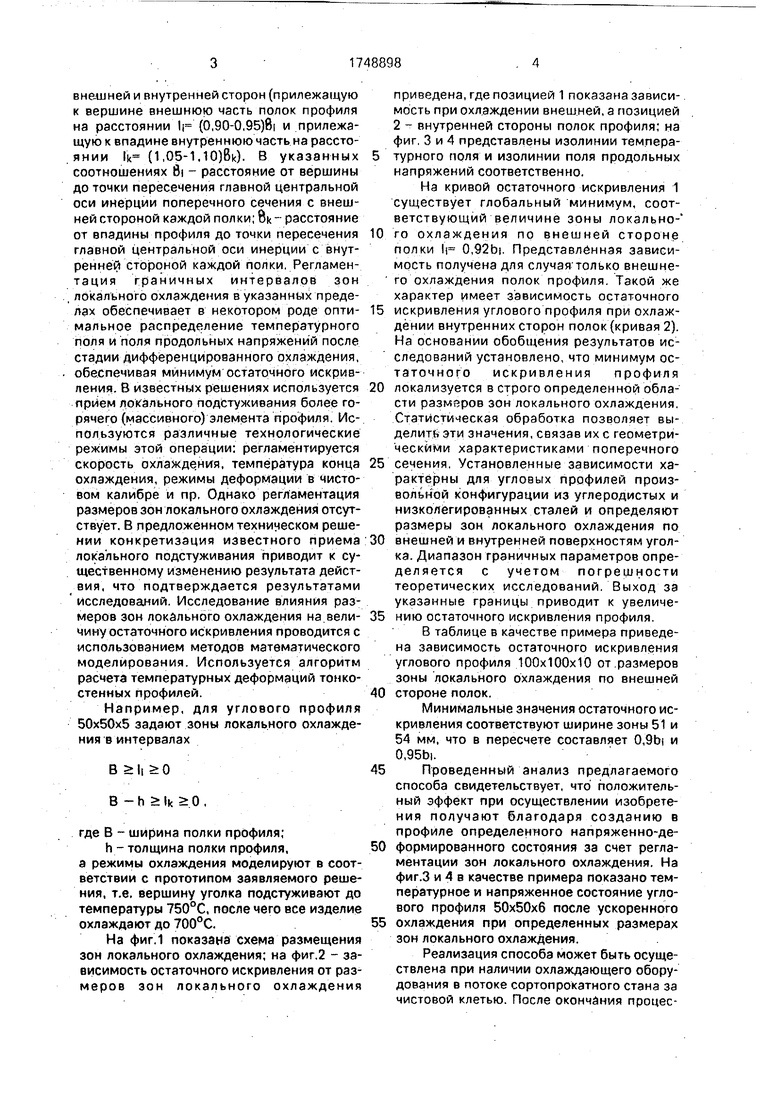

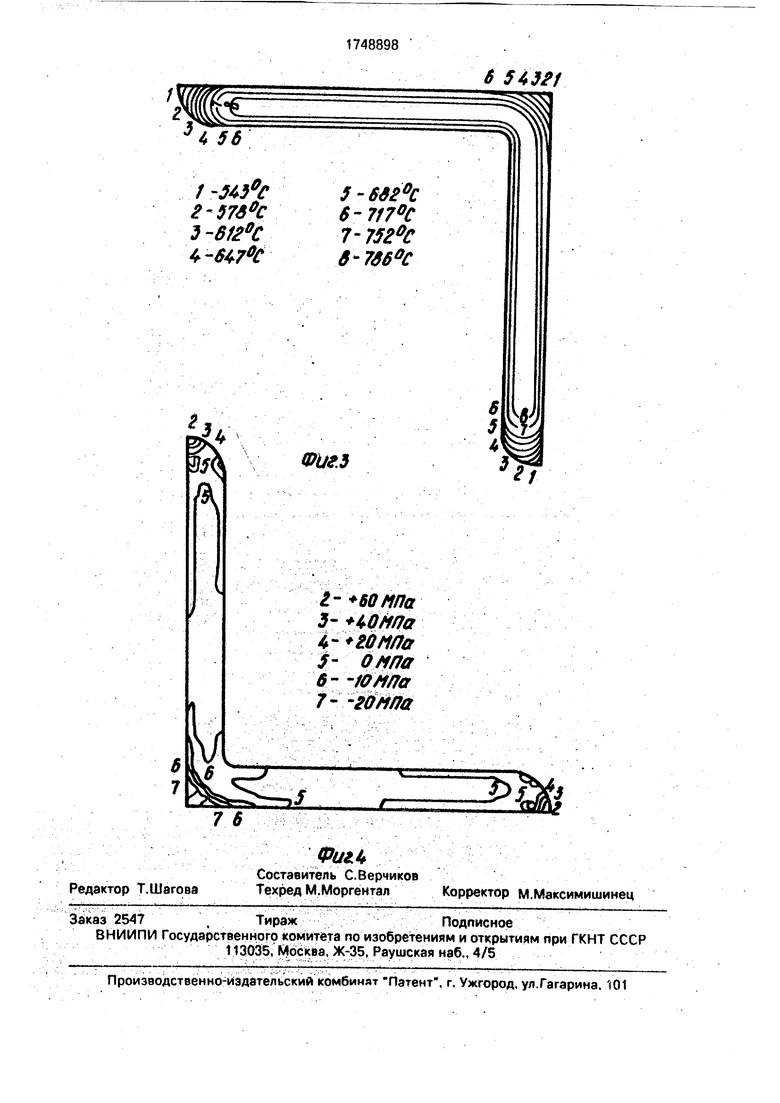

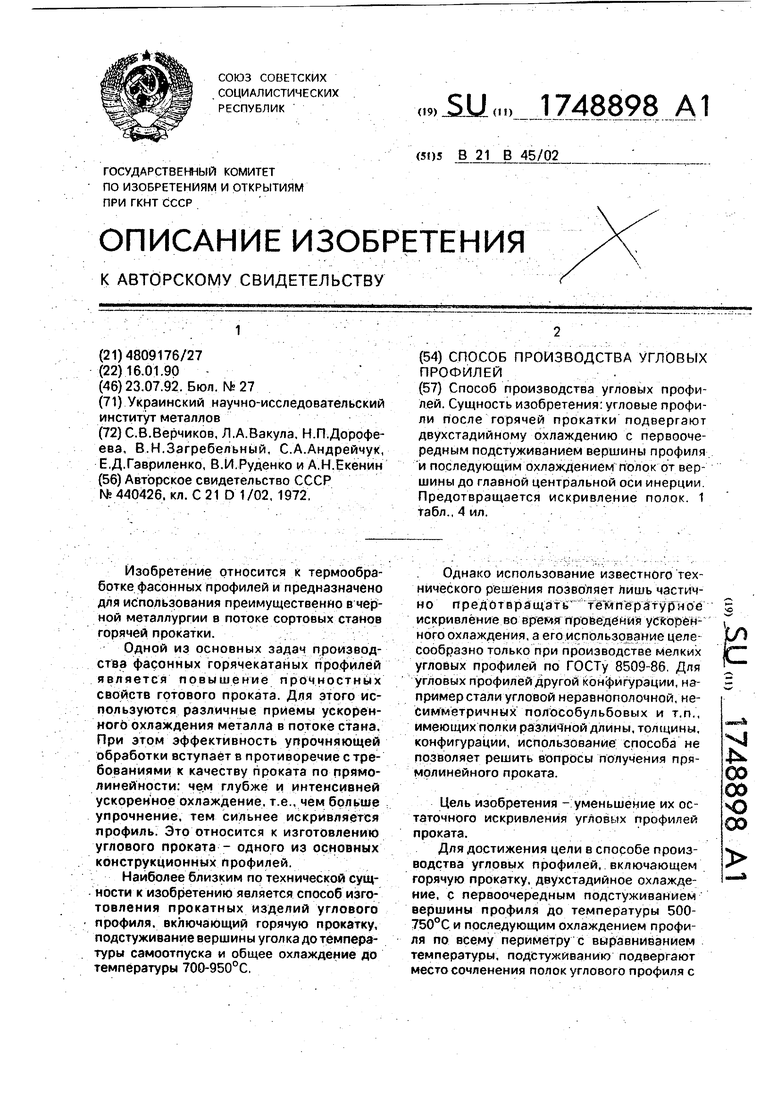

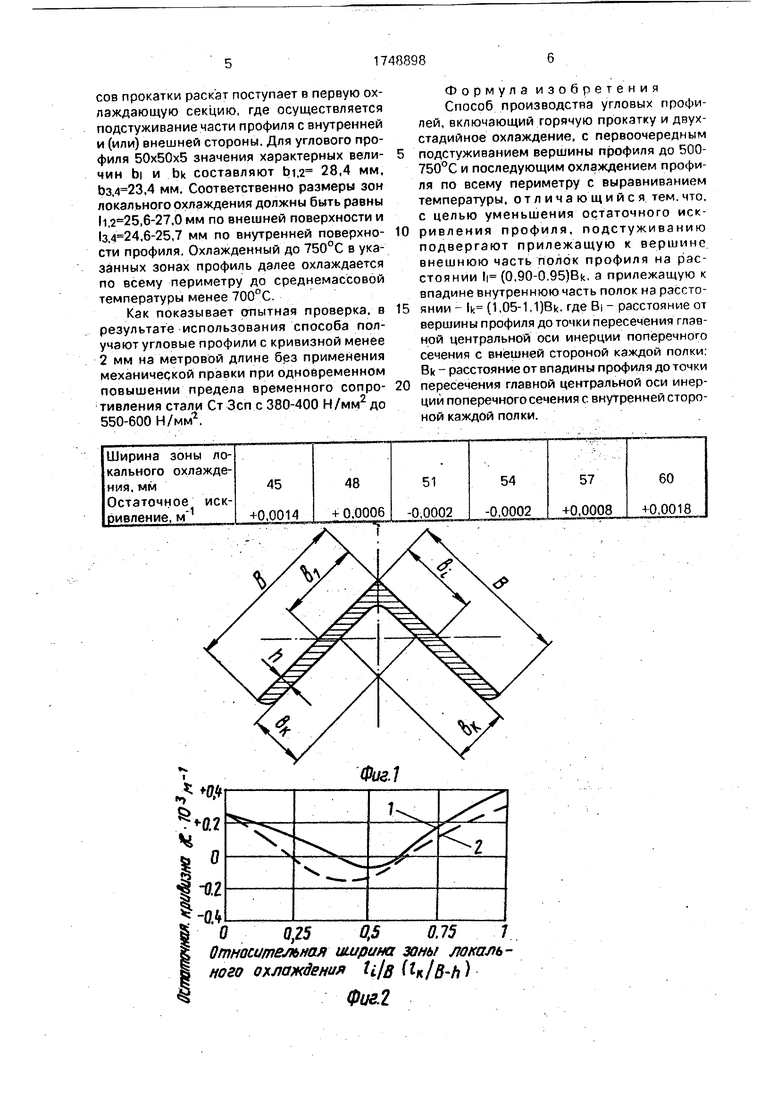

На фиг,1 показана схема размещения зон локального охлаждения; на фиг.2 - зависимость остаточного искривления от раз- меров зон локального охлаждения

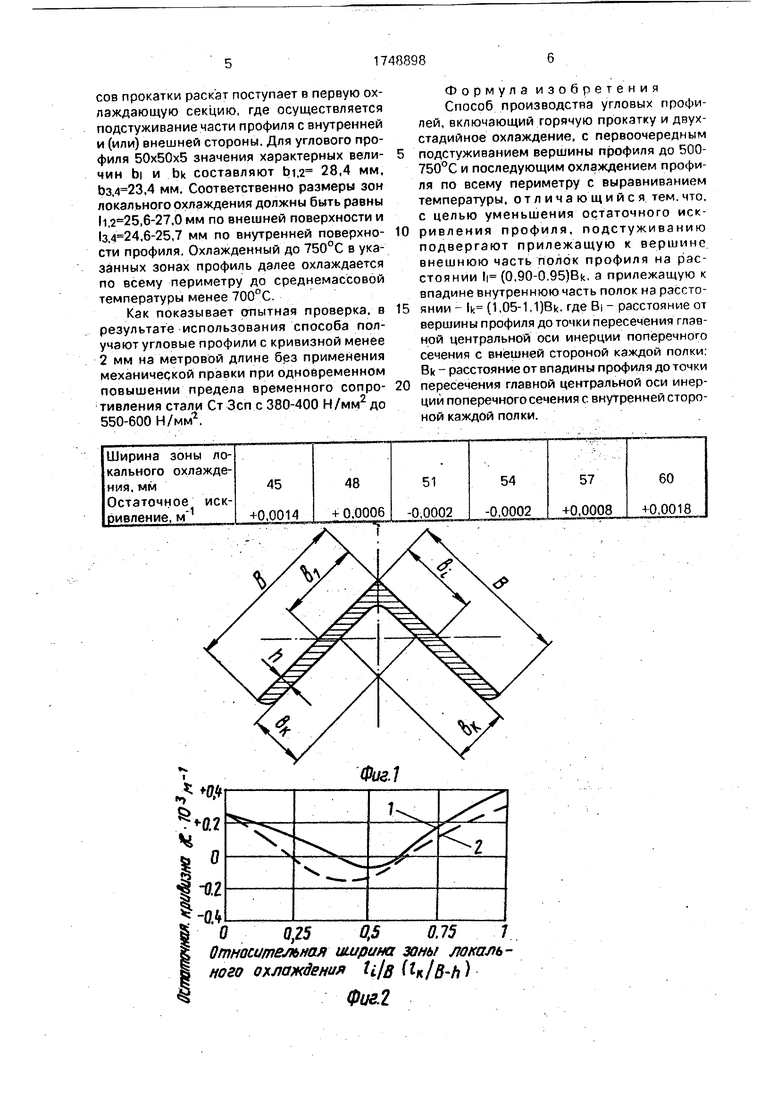

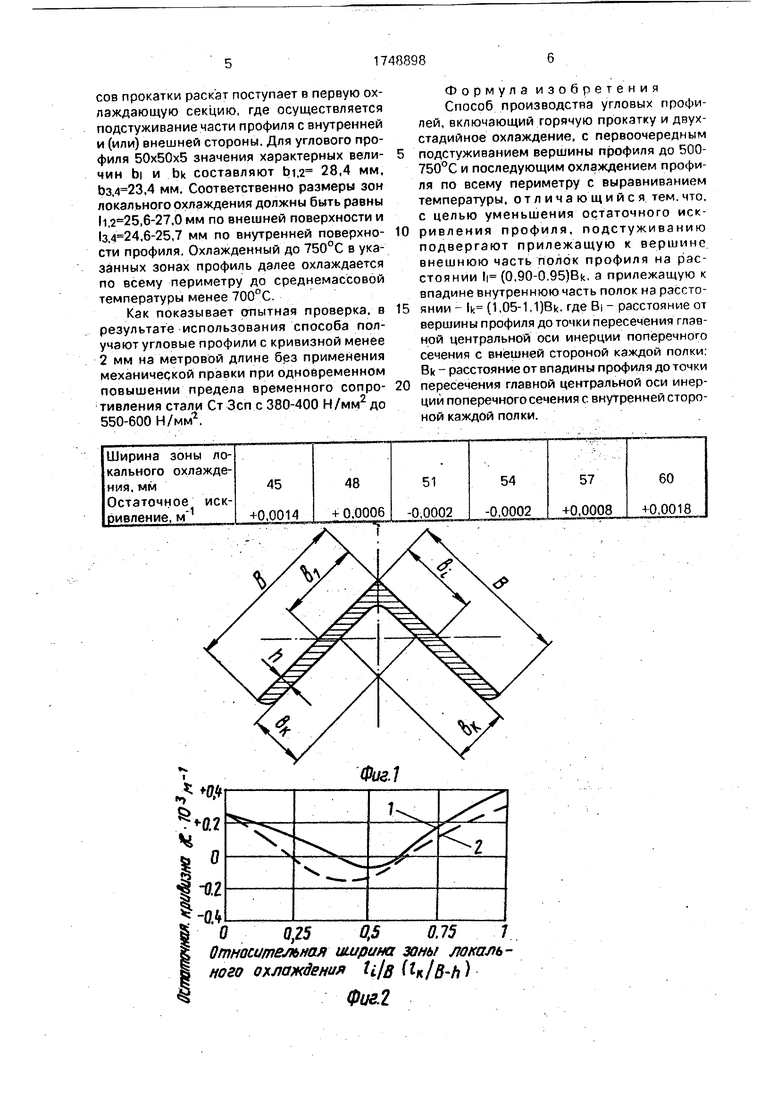

приведена, где позицией 1 показана зависимость при охлаждении внешней, а позицией 2 - внутренней стороны полок профиля; на фиг. 3 и 4 представлены изолинии температурного поля и изолинии поля продольных напряжений соответственно.

На кривой остаточного искривления 1 существует глобальный минимум, соответствующий величине зоны локально0 го охлаждения по внешней стороне полки h 0,92bi. Представленная зависимость получена для случая только внешнего охлаждения полок профиля. Такой же характер имеет зависимость остаточного

5 искривления углового профиля при охлаждении внутренних сторон полок (кривая 2). На основании обобщения результатов исследований установлено, что минимум остаточного искривления профиля

0 локализуется в строго определенной области размеров зон локального охлаждения. Статистическая обработка позволяет выделить эти значения, связав их с геометрическими характеристиками поперечного

5 сечения. Установленные зависимости характерны для угловых профилей произвольной конфигурации из углеродистых и низколегированных сталей и определяют размеры зон локального охлаждения по

0 внешней и внутренней поверхностям уголка. Диапазон граничных параметров опре- деляется с учетом погрешности теоретических исследований. Выход за указанные границы приводит к увеличе5 нию остаточного искривления профиля.

В таблице в качестве примера приведена зависимость остаточного искривления углового профиля 100x100x10 от размеров зоны локального охлаждения по внешней

0 стороне полок.

Минимальные значения остаточного искривления соответствуют ширине зоны 51 и 54 мм, что в пересчете составляет 0,9bi и 0,95bi.

5 Проведенный анализ предлагаемого способа свидетельствует, что положительный эффект при осуществлении изобретения получают благодаря созданию в профиле определенного напряженно-де0 формированного состояния за счет регламентации зон локального охлаждения. На фиг.З и 4 в качестве примера показано температурное и напряженное состояние углового профиля 50x50x6 после ускоренного

5 охлаждения при определенных размерах зон локального охлаждения.

Реализация способа может быть осуществлена при наличии охлаждающего оборудования в потоке сортопрокатного стана за чистовой клетью. После окончания процессов прокатки раскат поступает в первую охлаждающую секцию, где осуществляется подстуживание части профиля с внутренней и (или) внешней стороны. Для углового профиля 50x50x5 значения характерных величин bi и bk составляют bi,2 28,4 мм, Ьз.,4 мм. Соответственно размеры зон локального охлаждения должны быть равны 11,,6-27,0 мм по внешней поверхности и 1з,,6-25,7 мм по внутренней поверхности профиля. Охлажденный до 750°С в указанных зонах профиль далее охлаждается по всему периметру до среднемассовой температуры менее 700°С.

Как показывает опытная проверка, в результате использования способа получают угловые профили с кривизной менее 2 мм на метровой длине без применения механической правки при одновременном повышении предела временного сопротивления стали Ст Зсп с 380-400 Н/мм2 до 550-600 Н/мм1.

Формула изобретения Способ производства угловых профилей, включающий горячую прокатку и двух- стадийное охлаждение, с первоочередным

подстуживанием вершины профиля до 500- 750°С и последующим охлаждением профиля по всему периметру с выравниванием температуры, отличающийся тем.что. с целью уменьшения остаточного искривления профиля, подстуживанию подвергают прилежащую к вершине внешнюю часть полок профиля на расстоянии li (0,90-0,95)Bk, а прилежащую к впадине внутреннюю часть полок на расстоянии - lk (1,05-1,1)Bk. где В, - расстояние от вершины профиля до точки пересечения главной центральной оси инерции поперечного сечения с внешней стороной каждой полки- Bk - расстояние от впадины профиля до точки

пересечения главной центральной оси инерции поперечного сечения с внутренней стороной каждой полки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОХЛАЖДЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ ПРОКАТА | 2001 |

|

RU2207207C1 |

| Способ изготовления прокатных изделий углового профиля | 1972 |

|

SU440426A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУТАВРА ДЛЯ ШАХТНЫХ МОНОРЕЛЬСОВЫХ ДОРОГ | 2010 |

|

RU2425896C1 |

| УГЛОВОЙ ГОРЯЧЕКАТАНЫЙ ПРОФИЛЬ | 1992 |

|

RU2067035C1 |

| СПОСОБ ПРОИЗВОДСТВА ФАСОННЫХ ПРОФИЛЕЙ | 2001 |

|

RU2212288C1 |

| Угловой горячекатаный профиль | 1990 |

|

SU1785445A3 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ СТАЛЬНОГО УГЛОВОГО ПРОФИЛЯ | 2005 |

|

RU2287382C1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ИЗДЕЛИЙ УГЛОВОГО ПРОФИЛЯ | 2011 |

|

RU2457257C1 |

| СПОСОБ ПРАВКИ ГОРЯЧЕГО ФАСОННОГО ПРОКАТА | 2004 |

|

RU2366526C2 |

Способ производства угловых профилей. Сущность изобретения угловые профили после горячей прокатки подвергают двухстадийному охлаждению с первоочередным подстуживанием вершины профиля и последующим охлаждением полок от вершины до главной центральной оси инерции Предотвращается искривление полок. 1 табл., 4 ил.

О

0.75

1

(7,25 0,5 Относительная ширина зоны локального охлаждения ti/g (1К/В-Л)

Фие.2

0.75

1

ы локаль/В-Л)

В $4Mf

| Способ изготовления прокатных изделий углового профиля | 1972 |

|

SU440426A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1990-01-16—Подача