Изобретение относится к области металлургии, конкретнее к сортопрокатному производству, и может быть использовано для получения угловой стали с уменьшенной толщиной полок.

Известен способ горячей прокатки равнополочной угловой стали, по которому концы полок раската в предчистовом калибре отгибают под углом 45° к вертикальной оси симметрии уголка [1].

Недостаток известного способа состоит в том, что в процессе прокатки и охлаждения происходит искажение формы угловой стали, которое возрастает при уменьшении толщины полок. Это снижает выход годного.

Известен также способ горячей прокатки стального углового проката на непрерывных станах, включающий многопроходное деформирование полосы в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля и последующим подгибанием полок. При этом перед предчистовым проходом полосу обжимают в вертикальных валках, а в предчистовом и чистовом - в горизонтальных валках [2].

При таком способе прокатки также имеет место искажение формы углового проката как при прокатке, так и из-за неравномерного охлаждения и термических поводок, что снижает выход годного.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ горячей прокатки стального углового профиля, включающий многопроходное деформирование полосы в горизонтальных и вертикальных валках с калибрами с формированием развернутого углового профиля и последующим подгибанием полок [3] - прототип.

Недостатки известного способа состоят в том, что несоблюдение оптимальной последовательности и сочетания значений вытяжек и углов подгиба полок в последних трех проходах, когда окончательно формируется заданный профиль, не позволяет получить качественный прокат с уменьшенной толщиной полок, исключить негативное влияние температурных поводок при его охлаждении после прокатки. Это снижает качество и выход годных угловых профилей.

Техническая задача, решаемая изобретением, состоит в повышении точности и выхода годных угловых профилей.

Для решения поставленной технической задачи в известном способе горячей прокатки стального углового профиля, включающем многопроходное деформирование полосы в горизонтальных и вертикальных валках с калибрами, с формированием развернутого профиля и последующим подгибанием полок, согласно предложению в проходе, предшествующем предпоследнему, полки подгибают в вертикальных валках на угол 4-8° с одновременным формированием при вершине профиля угла 70-73°, в предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,1-1,3 и формированием угла между его полками, равного 90°20'-90°55', а в последнем проходе полосу обжимают в горизонтальных валках с вытяжкой 1,05-1,10 при сохранении угла между его полками, сформированного в предпоследнем проходе.

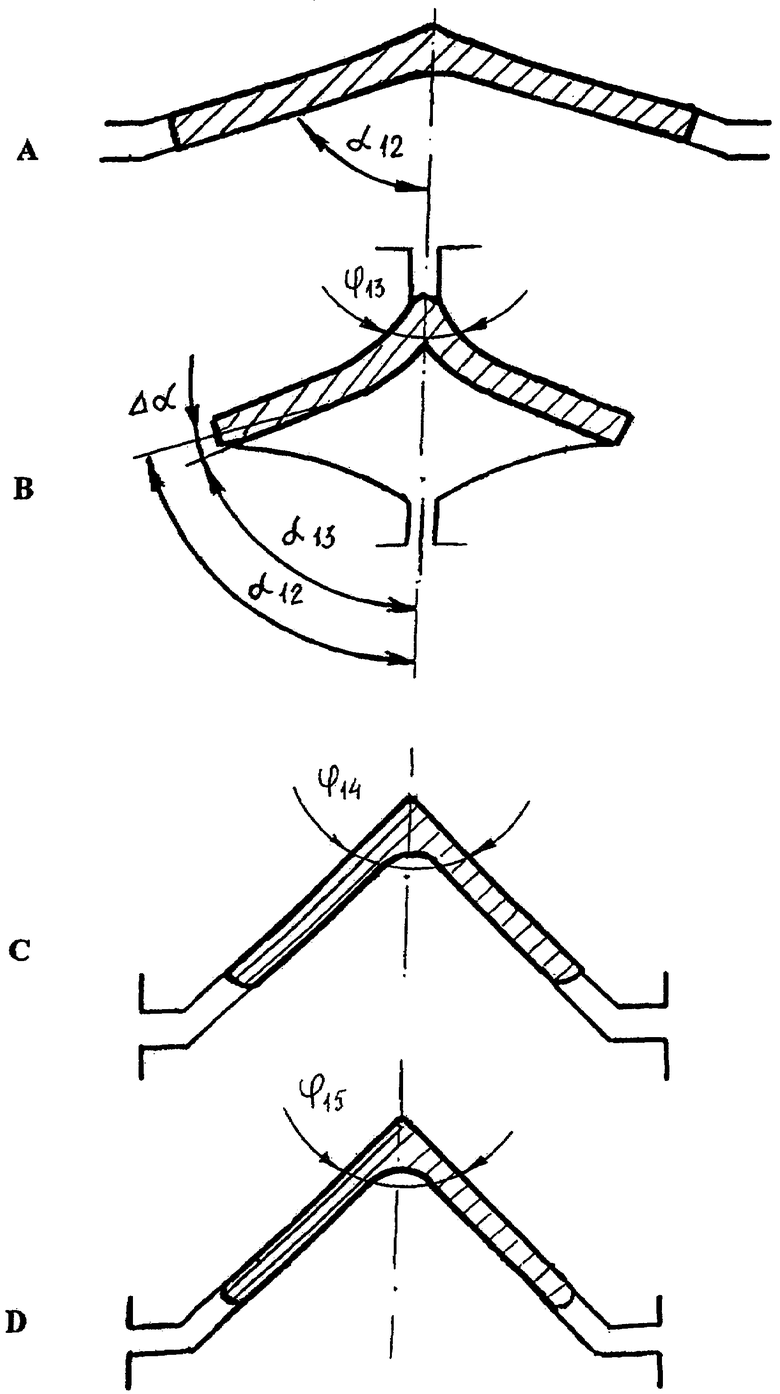

Сущность изобретения поясняется изображенной на чертеже последовательностью изменения формы поперечного сечения полосы в последних 4-х проходах.

Поскольку окончательное формирование качества проката происходит в последних проходах, когда полоса имеет минимальную толщину и неравномерную температуру, то именно в трех последних проходах оказалось необходимым регламентировать условия деформирования. Использование в проходе, предшествующем предпоследнему, прокатки в вертикальных валках, обеспечивает обжатие кромок полок, придание им заданной формы. Вместе с тем в этом проходе полки углового профиля подгибают на угол 4-8°, а также формируют при вершине профиля угол 70-73°, за счет чего обеспечивается повышение жесткости и устойчивости полосы в межклетевом промежутке и при последующем проходе.

Экспериментально установлено, что при углах подгиба менее 4° требуется увеличение углов подгиба при последующих проходах с вытяжкой полосы, что снижает точность выполнения профиля. При увеличении угла подгиба более 8° происходит потеря устойчивости полосы в вертикальном калибре, ухудшается проработка кромок полок и качество углового профиля.

В случае, когда формируемый угол при вершине профиля менее 70°, не исключено образование поверхностных дефектов. Увеличение этого угла более 73° снижает жесткость и устойчивость горячей полосы в межклетевом промежутке, в результате ухудшается качество углового профиля.

При вытяжке в предпоследнем проходе в горизонтальных валках более 1,3 имеет место неконтролируемое уширение полок, особенно для углового профиля с полками уменьшенной толщины. Снижение вытяжки менее 1,1 переполнение чистового калибра и образование дефектов поверхности, что недопустимо.

Увеличение вытяжки в последнем (чистовом) проходе в горизонтальных валках более 1,10 снижает точность готовых угловых профилей и приводит к их искривлению. Снижение вытяжки в этом проходе менее 1,05 не позволяет откалибровать готовые угловые профили с полками уменьшенной толщины, что также снижает точность прокатки.

Угол между полками в предпоследнем и последнем проходах, составляющий 90°20'-90°55', компенсирует термическую деформацию (поводку) стального углового профиля с полками уменьшенной толщины при его неравномерном самопроизвольном охлаждении. При величине угла менее 90°20' стальной угловой профиль с полками уменьшенной толщины после охлаждения от температуры конца прокатки 950-980°С имеет искаженную форму, т.к. угол между полками становится менее 90. Увеличение угла более 90°55' приводит к «перекомпенсации»: угол между полками после охлаждения стального углового профиля превышает 90°, что также снижает качество и выход годного проката.

Примеры реализации способа

Заготовку квадратного сечения 100×100 мм из стали 10 разогревают в печи до температуры 1210°С и подают по рольгангу ко входной стороне сортопрокатного стана 250, на котором за 12 проходов в вертикальных и горизонтальных валках с калибрами формируют развернутый профиль (профиль А на чертеже), полки которого составляют угол α12=76° с вертикалью. Сформированный развернутый профиль задают в вертикальные валки с калибрами, где производят обжатие кромок полосы для получения полок шириной 25 мм с одновременным подгибом полок на величину Δα=6°, в результате чего каждая из полок образует с вертикалью угол α13=70°. Одновременно с этим верхние участки вертикального калибра в 13-м проходе формируют при вершине профиля угол ϕ13=72° (профиль В на чертеже).

После обжатия в вертикальном калибре полосу задают в горизонтальные валки и проводят предчистовой 14-й проход с вытяжкой λ14=1,2. Одновременно с обжатием производят подгиб полок полосы до угла между ними ϕ14=90°30' (профиль С на чертеже).

Заключительный 15-й проход осуществляют также в горизонтальных валках с калибрами. Величину вытяжки устанавливают равной λ15=1,07. Полосу обжимают до толщины полок 3 мм без их подгиба, поэтому угол между ними остается прежним: ϕ14=ϕ15=90°30' (профиль D на чертеже).

Прокатанный угловой профиль с полками уменьшенной толщины подвергают самопроизвольному охлаждению на реечном холодильнике. В процессе охлаждения происходит температурное деформирование (поводка) углового профиля, которое приводит к уменьшению угла между его полками точно до заданной величины, равной 90°. За счет этого достигается повышение качества и выхода годных угловых профилей.

Варианты реализации способа и показатели их эффективности приведены в таблице.

Из таблицы следует, что в случаях применения предложенного способа (варианты №2-4) достигается повышение качества проката, следствием чего является максимальный выход годного. При запредельных значениях заявленных параметров (варианты №1 и №5), как и при использовании способа-прототипа (вариант №6), имеет место ухудшение качества продукции, снижение выхода годного.

Технико-экономические преимущества предложенного способа состоят в том, что прокатка в трех заключительных проходах, когда окончательно формируется качество проката, с оптимизированными углами подгиба и вытяжками, позволяет получать бездефектный стальной угловой профиль с полками уменьшенной толщины. Температурные деформации профиля при охлаждении проката компенсируются увеличением угла между полками и не приводят к нарушению формы. В результате повышаются качество и выход годных угловых профилей.

Источники информации

1. Патент Российской Федерации №2055655, МПК В 21 В 1/08, 1996 г.

2. А.П.Чекмарев и др. Калибровка прокатных валков. М.: Металлургия, 1971 г, с.318-319.

3. А.П.Грудев и др. Технология прокатного производства. М.: Металлургия, 1994 г., с.260-262 - прототип.

Режимы горячей прокатки стального углового профиля и показатели их эффективности

град.

град.

град.

град.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2007 |

|

RU2350408C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРОФИЛЬНОЙ ПОЛОСЫ | 1996 |

|

RU2090274C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1997 |

|

RU2111803C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 2005 |

|

RU2301118C2 |

| СПОСОБ ПРОКАТКИ ЖЕЛОБЧАТОЙ ПОЛОСЫ | 2000 |

|

RU2184629C2 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОКАТА | 2005 |

|

RU2306989C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПУНТОВОГО ПРОФИЛЯ ПОВЫШЕННОЙ ЖЕСТКОСТИ | 2015 |

|

RU2571029C1 |

Изобретение относится к области металлургии, конкретнее к сортопрокатному производству, и может быть использовано для получения угловой стали с уменьшенной толщиной полок. Задача изобретения - повышение выхода годного. Способ включает многопроходное деформирование полосы в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля и последующим подгибанием полок. В соответствии с изобретением в проходе, предшествующем предпоследнему, полки подгибают в вертикальных валках на угол 4-8° с одновременным формированием при вершине профиля угла 70-73°, в предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,1-1,3 и формированием угла между его полками, равного 90°20'-90°55', а в последнем проходе полосу обжимают в горизонтальных валках с вытяжкой 1,05-1,10 при сохранении угла между его полками, сформированного в предпоследнем проходе. Изобретение обеспечивает возможность повышения точности угловых профилей с полками уменьшенной толщины. 1 ил., 1 табл.

Способ горячей прокатки стального углового профиля, включающий многопроходное деформирование заготовки в горизонтальных и вертикальных валках с калибрами с формированием развернутого профиля и последующим подгибанием полок, отличающийся тем, что в проходе, предшествующем предпоследнему, полки подгибают в вертикальных валках на угол 4-8° с одновременным формированием при вершине профиля угла 70-73°, в предпоследнем проходе прокатку ведут в горизонтальных валках с вытяжкой 1,1-1,3 и формированием угла между его полками, равного 90°20'-90°55', а в последнем проходе полосу обжимают в горизонтальных валках с вытяжкой 1,05-1,10 при сохранении угла между его полками, сформированного в предпоследнем проходе.

| ГРУДЕВ А.П | |||

| и др | |||

| Технология прокатного производства, М., Металлургия, 1994, с.260-262 | |||

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| Способ прокатки угловых профилей | 1987 |

|

SU1424878A1 |

| 0 |

|

SU156405A1 | |

Авторы

Даты

2006-11-20—Публикация

2005-03-09—Подача