Изобретение относится к прокатному производству и может быть использовано при производстве фасонных профилей на станах горячей прокатки.

Известен способ производства фасонных профилей из полосовой заготовки, включающий формирование заготовки W-образного сечения с развернутыми фланцами, образующими продольные канавки, и последующую подгибку фланцев до угла 90o между ними, при этом в первом проходе профилируют продольную канавку на участке вершины угла профиля, во втором проходе формируют в месте канавки угол профиля и продольные канавки на обоих фланцах в прилегающих к нему зонах, а в последующих проходах осуществляют выглаживание ранее сформированных канавок и формирование новых с последовательным их смещением от вершины угла к кромкам фланцев и одновременной подгибкой выглаженных участков фланцев до угла 90o между ними, а перед каждым последующим проходом подстуживают профиль подачей охладителя в указанные канавки (авт. св. СССР 1616725, кл. В 21 В 1/08, опубл. 30.12.90).

Формирование профиля в начальный период в черновой группе клетей отличается высокой степенью неравномерности по элементам профиля и распределения частных вытяжек по сечению профиля. В чистовом пропуске вытяжки, обуславливающие изгиб профиля, в вершине уголка μв=2,05, а в полке μп=1,15 не учитывают формирование профиля в предыдущих калибрах, в том числе величину обжатия и изгиба. Обжатие в каждом фасонном калибре ведут с формированием канавки глубиной 2-3 мм, кроме последней чистовой клети, что значительно увеличивает наружную выпуклую поверхность профиля (на 15-25%), тем самым ухудшая параметры прокатки, так как построение калибров с развернутыми полками производится с обязательным выполнением отношения параметров выпуклой части профиля к вогнутой 0,9-1,1. Минимизации напряжений в элементах сечения профиля, антисимметричных эпюре продольных температурных напряжений, возникающих при подстуживании горячего элемента, не происходит. Это обусловлено тем, что максимальное охлаждение идет только в сформированных канавках, что приводит к переохлаждению полок профиля за счет смещения канавок в сторону менее массивного элемента профиля и, как следствие, к потере устойчивости прохождения прокатного профиля в калибрах за счет разного сопротивления вытяжке массивной части профиля, более горячей, и тонкой, более холодной.

Наиболее близким аналогом предлагаемого изобретения является способ прокатки равнополочной угловой стали, включающий деформацию заготовки в ряде калибров развернутого типа с чередованием мест разъема ручьев, ребровом промежуточном, предчистовом и чистовом с углом раскрытия прямых полок 90o, в котором формирование профиля осуществляют изгибом и обжатием полок при постоянном удерживании предчистового раската привалковой арматурой при захвате и прокатке, при этом концы полок раската в предчистовом калибре отгибают под 45o к вертикальной оси симметрии уголка (патент России 2055655, кл. В 21 В 1/08, опубл. 10.03.96).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения:

1. Деформация заготовки в ряде фасонных калибров развернутого типа.

2. Формирование профиля с обжатием и изгибом.

Известное изобретение не обеспечивает получение требуемого технического результата по следующим причинам.

Равенство углов при вершине для чистового и предчистового калибров не позволяет идентифицировать условия прокатки в этих калибрах, так как предчистовой калибр еще развернутый и имеет изогнутые по радиусу участки по краям полок, а чистовой калибр имеет прямые участки.

Уширение в первом по ходу прокатки фасонном и предчистовом калибрах из-за значительной внеконтактной деформации, происходящей в фасонных калибрах, приводит к значительным изгибам предчистового раската, что обуславливает необходимость применения привалковой арматуры. Чистовые и предчистовые валки необходимо выполнять с повышенной прочностью для обеспечения удержания раската ручьями с одновременным уменьшением ширины чистового калибра, так как предчистовой калибр испытывает значительные нагрузки потому, что не минимизируются деформационные и изгибающие напряжения в фасонном профиле, возникшие в результате частных вытяжек при прохождении в каждом калибре.

Влияние неравномерности температурного поля по длине и сечению профиля и взаимного облучения его элементов приводит к значительным термическим напряжениям, которые, накладываясь на деформационные, также увеличивают нагрузку на рабочие валки и усилия деформирования элементов профиля.

В основу изобретения поставлена задача усовершенствования способа производства фасонных профилей, в котором за счет минимизации неравномерности деформации в калибрах и снижения температурного перепада по сечению профиля обеспечивается стабилизация напряжений.

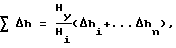

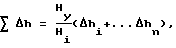

Поставленная задача решается тем, что в способе производства фасонных профилей, включающем деформацию заготовки в ряде фасонных калибров развернутого типа и формирование профиля с обжатием и изгибом, по изобретению обжатие и изгиб ведут одновременно в каждом фасонном калибре с увеличением высоты калибра пропорционально суммарному обжатию, исходя из зависимости:

где (Δhi+...+Δhn) - сумма обжатий в данном и предыдущих калибрах по ходу прокатки или сумма обжатий в данном и последующих калибрах против хода прокатки;

Нy - высота условного чистового калибра;

Hi - высота данного калибра.

В развернутых калибрах, кроме обжатия по высоте полок, профиль подвергается поперечному изгибу, а со стороны валков - различному скоростному воздействию на отдельные элементы профиля, обусловленному профилем калибра, имеющим прямые и изогнутые поверхности, что обуславливает различные линейные скорости на этих участках и, как следствие, различную деформацию и вытяжку по элементам сечения.

Деформация фасонного профиля происходит крайне неравномерно из-за того, что деформация полки осуществляется в условиях пониженных, а вершины - в условиях повышенных обжатий, поэтому необходимо обеспечить более равномерное обжатие прокатываемого профиля по сечению, для чего уменьшение высоты калибра по отношению к высоте условного чистового калибра (Нy-Hi) должно составлять такую же часть от величины Нy, какую сумма обжатий в предыдущих по ходу расчета калибрах составляет от суммарного обжатия.

Это позволит за счет выравнивания периметров наружной и внутренней частей углового профиля снизить разность высотных деформаций и вытяжек элементов профиля (μи,μн), обуславливающих изгиб, и до определенной степени выровнять обжатия, что в свою очередь приводит к снижению неравномерности деформации по сечению профиля и, как следствие, уменьшению уровня нормальных напряжений в фасонном профиле.

Распределение частных вытяжек по элементам профиля в каждом фасонном калибре пропорционально суммарному обжатию позволяет снизить температурный перепад по сечению профиля за счет увеличения обжатия полок, что обеспечивает дополнительный их разогрев и снижение термических напряжений.

При расчете параметров развернутого условного калибра наиболее важно определить его высоту (обжатие элементов профиля) и поперечную (уширение) деформацию с учетом самостоятельного уширения полок.

Число проходов и коэффициентов высотной деформации выбирают из условий выполнения угла при вершине профиля, для чего толщина задаваемой в первый профильный калибр превышает максимальную толщину прокатываемого профиля не менее в 4-5 раз, при этом высота условного чистового калибра Нy=(0,4-0,5)l, а основание конструкционного треугольника С=Нy остается постоянной для всех развернутых калибров.

Пример

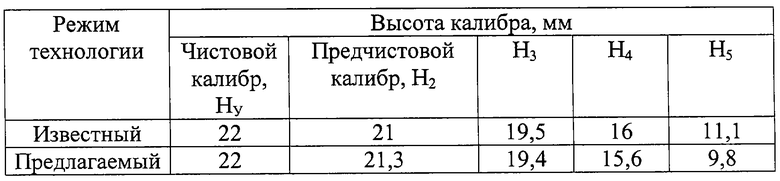

На сортовом стане 300 осуществляют прокатку углового профиля 50•50•5 мм из стали 3пс. Формирование профиля ведут за пять проходов в фасонных калибрах развернутого типа с обжатиями по ходу прокатки: 10,0 мм; 6,0 мм; 3,8 мм; 2,0 мм и 0,7 мм (в чистовом калибре). Одновременно с обжатием в каждом проходе осуществляют изгиб полок с увеличением высоты калибра прямо пропорционально суммарному обжатию, исходя из предложенной зависимости.

Результаты расчета высоты фасонных калибров по предлагаемому способу и по известному приведены в таблице.

Предлагаемый способ характеризуется более низкими значениями высоты (Н4 и Н5) в первых фасонных калибрах. Сравнительные исследования уровня остаточных напряжений в профилях, прокатанных по различным режимам, показали, что предлагаемый способ позволяет снизить их уровень на 30-60 МПа и создать благоприятные условия для последующей термической правки и термического упрочнения профиля. Это позволяет добиться высокой интенсивности ускоренного охлаждения при уровне остаточных напряжений на выходе из установки, не превышающем уровень продольных напряжений в горячекатаном угловом профиле.

Таким образом, предлагаемый способ за счет минимизации неравномерности деформации в калибрах и снижения температурного перепада обеспечивает стабилизацию напряжений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРОВ | 1999 |

|

RU2169050C2 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| Способ прокатки угловых профилей | 1987 |

|

SU1424878A1 |

| СПОСОБ ПРОКАТКИ УГЛОВЫХ АСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2004 |

|

RU2254942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННОЙ ЗАГОТОВКИ ФОРМЫ "СОБАЧЬЯ КОСТЬ" ИЗ НЕПРЕРЫВНО ЛИТОГО СЛЯБА | 2018 |

|

RU2677808C1 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| СПОСОБ ПРОКАТКИ ДВУТАВРОВ | 2009 |

|

RU2403996C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1998 |

|

RU2132247C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ ШВЕЛЛЕРНОЙ ФОРМЫ | 1997 |

|

RU2133159C1 |

Изобретение относится к прокатному производству и может быть использовано при производстве фасонных профилей на станах горячей прокатки. Задача изобретения - стабилизация напряжений за счет минимизации неравномерности деформации в калибрах и снижения температурного перепада. Способ включает деформацию заготовки в ряде фасонных калибров развернутого типа и формирование профиля с обжатием и изгибом, при этом обжатие и изгиб ведут одновременно в каждом фасонном калибре с увеличением высоты калибра прямо пропорционально суммарному обжатию, исходя из математической зависимости. Изобретение обеспечивает минимизацию деформационных и изгибающих напряжений в фасонном профиле. 1 табл.

Способ производства фасонных профилей, включающий деформацию заготовки в ряде фасонных калибров развернутого типа и формирование профиля с обжатием и изгибом, отличающийся тем, что обжатие и изгиб ведут одновременно в каждом фасонном калибре с увеличением высоты калибра прямо пропорционально суммарному обжатию, исходя из зависимости

где (Δhi+...+Δhn) - сумма обжатий в данном и предыдущих калибрах по ходу прокатки или сумма обжатий в данном и последующих калибрах против хода прокатки;

Нy - высота условного чистового калибра;

Hi - высота данного калибра.

| RU 2055655 C1, 10.03.1996 | |||

| Способ прокатки угловых профилей | 1989 |

|

SU1616725A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 1991 |

|

RU2019322C1 |

| Способ получения пористого стекла | 1988 |

|

SU1544737A1 |

| DE 3419501, 27.11.1985. | |||

Авторы

Даты

2003-09-20—Публикация

2001-12-18—Подача