CO

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБНЫХ ЗАГОТОВОК ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2551750C1 |

| ПОРИСТАЯ ОСНОВА ЭЛЕКТРОДА ЩЕЛОЧНОГО АККУМУЛЯТОРА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2098894C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА | 2007 |

|

RU2356711C2 |

| ЭЛЕКТРОД ДЛЯ ЩЕЛОЧНОГО АККУМУЛЯТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2098891C1 |

| Способ изготовления бислойной порошковой полосы на основе меди для сильноточных разрывных электрических контактов | 2021 |

|

RU2777829C1 |

| Материал для дугогасительных и разрывных электрических контактов на основе меди и способ его изготовления | 2021 |

|

RU2769344C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЯ РУЛОННЫМ ПОРОШКОВЫМ СПЕКАНИЕМ | 2017 |

|

RU2659049C1 |

| Способ получения биметаллической ленты | 1983 |

|

SU1156852A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЭЛЕМЕНТА СИСТЕМЫ Li/SOCl | 2004 |

|

RU2265919C1 |

| Способ изготовления трехслойной ленты нераспыляемого газопоглотителя | 1989 |

|

SU1715496A1 |

Изобретение относится к порошковой металлургии, в частности к способу электроимпульсного спекания металлического порошка и установке для его осуществления. Сущность изобретения: проводят прокатку и электроимпульсное спекание медного порошка ПМС-1. Порошок прокатывают между валками диаметром 0,20 м с наложением электрических импульсов длительностью 0,0005 с при угловой скорости 0,419 рад/с на толщину 0,0029 м. Задают амплитудное напряжение 2 ± 0,01 В. Температура электроимпульсного спекания составляет 1155 К. 3 ил., 2 табл.

Изобретение относится к порошковой металлургии, в частности к способам и устройствам непрерывного действия для изготовления полос, лент или листов прокаткой и одновременным спеканием металличе- .ских порошков.

Известен способ получения непрерывной металлической ленты из порошка путем прокатки порошка в валках, которые соединены с источником электрического тока.

Однако здесь не используется импульсный электрический ток, который является более эффективным при нагреве порошков.

Наиболее близок к предлагаемому по технической сути способ электроимпульсного спекания металлического порошка, включающий пропускание электрических импульсов через порошок, прокатываемый между валками. Установка для осуществления способа содержит горизонтально расположенные валки, включенные в цепь

генератора электрических импульсов, и бункер для порошка.

Однако этот способ; не обеспечивает достаточно высоких физико-механических свойств и их стабильности по длине изделия.

Целью изобретения является повышение физико-механических свойств и их стабильности по длине изделия.

Цель достигается тем, что согласно способу электроимпульсного спекания металлического порошка, включающему пропускание электрических импульсов через порошок, прокатываемый между валками, амплитудное напряжение Um и температуру электроимпульсного спекания t Эис выбирают из соотношений

2

00 Ю

N 00

Um

/k

VMHH

(2 R -(1 -cos On ) + hH

1 n

,1, ТООPi Tj

tsuc tnn , ,2 . f W ч 9 Um (S )

p X Пл Cm

где VMHH - напряжение разряда между соседними частицами порошка, В:

R - радиус валков, м:

ОР - угол захвата порошка в валках, рад;

пл - величина зазора между валками, м;

п - средний размер частиц l-ой фракции, м;

PI - процентное содержание 1-ой фракции;

1пл - температура плавления основного компонента порошка, К:

Um - амплитудное значение напряжения, В;

W - угловая скорость прокатки, рад/с;

О- угол, равный сумме углов прокатки и упругого сжатия валков, рад;

Гу - длительность импульса, с;

р- удельное электросопротивление порошка, Ом-м;

у- плотность порошка, кг/м ;

Cm - удельная теплоемкость порошка, Дж/кг«К;

1аис - температура электроимпульсного спекания в области угла /3, К

В установке для осуществления способа, включающей горизонтально расположенные валки, включенные в цепь генератора электрических импульсов, и бункер для порошка, между валками установлены термоэлектрон реобразователи, включенные в цепь генератора электрических импульсов через устройство управления работой генератора.

Таким образом, в предлагаемом способе используются практически все исходные параметры процесса. Влияние разброса значений свойств порошка уничтожается применением устройства управления импульсами.

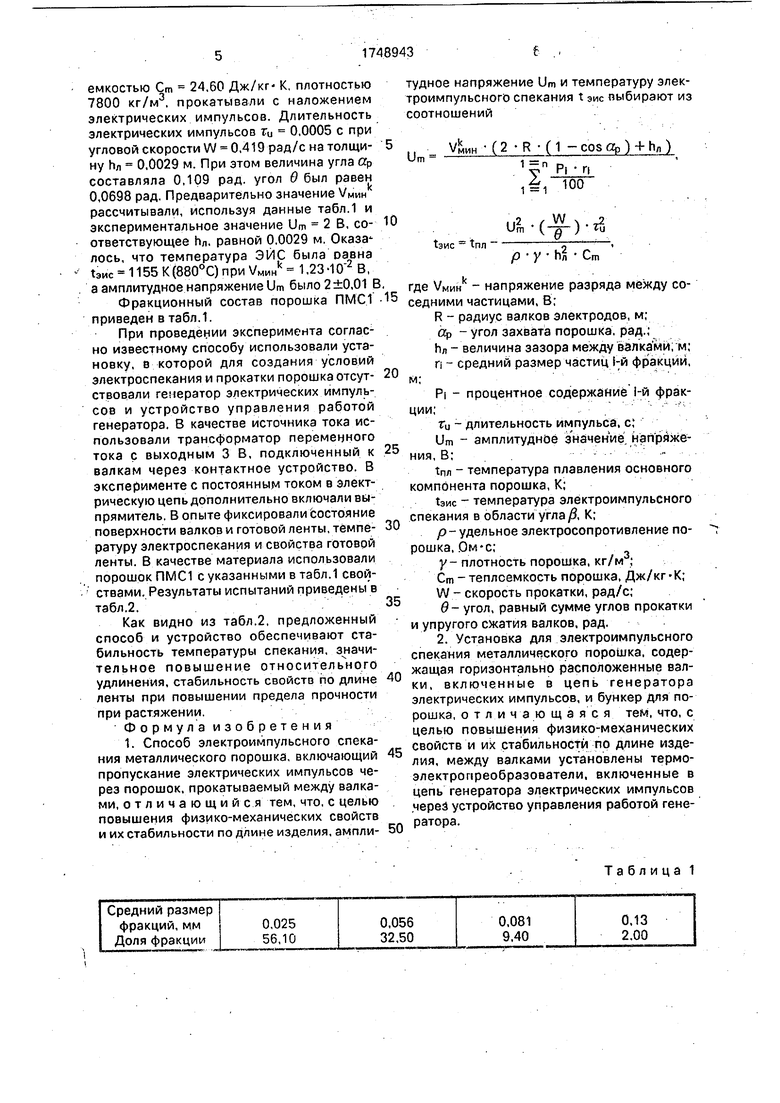

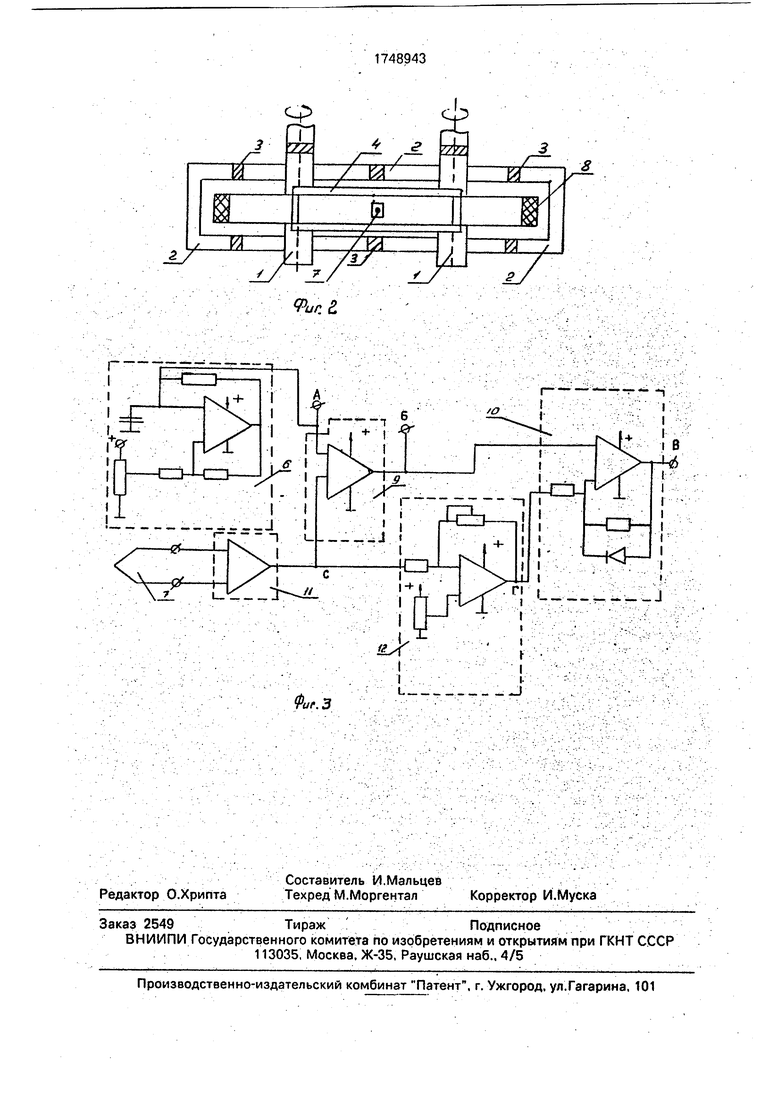

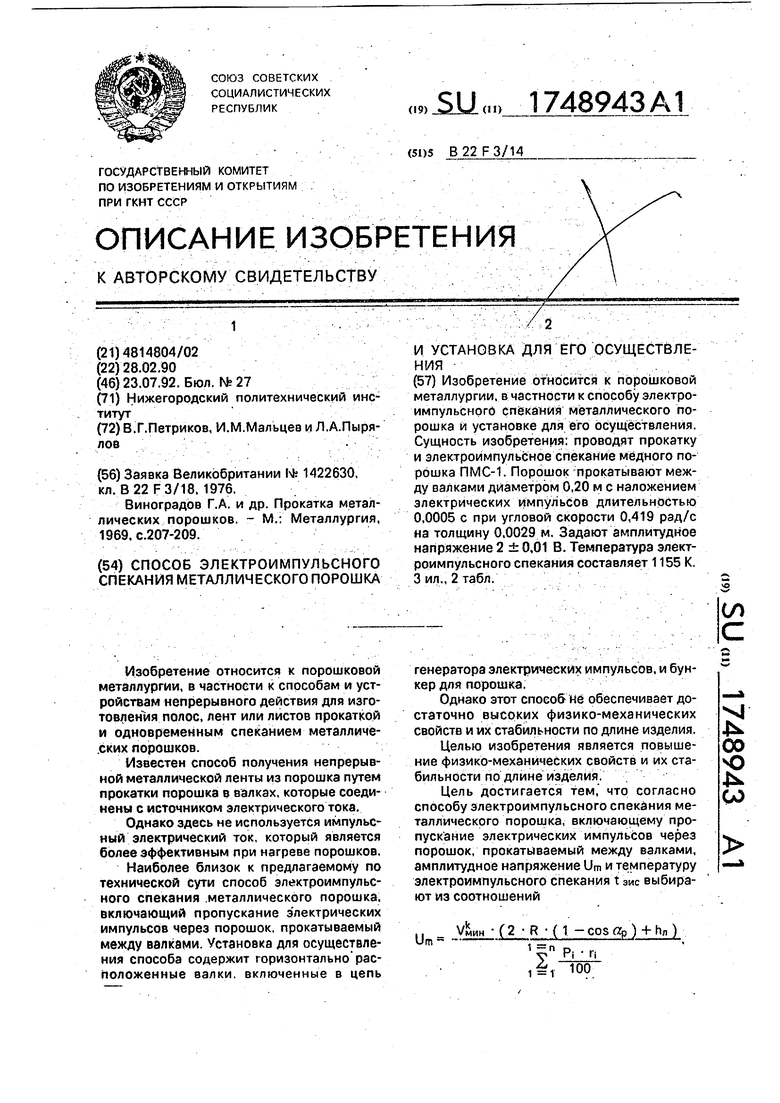

На фиг.1 приведена установка для осуществления способа, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - принципиальная электрическая схема управления работой генератора.

Установка для электроимпульсного спекания с прокаткой порошка содержит пару валков 1, установленных в горизонтальной прокатной клети 2 с изолирующими прокладками 3, бункер 4, устройство 5 охлаждения, генератор 6 электрических импульсов, устройство управления длительностью импульсов и амплитудным значением напряжения, горизонтальный прокатный стан, устройство регулирования плотности по ширине ленты (не показаны), датчики-термоэлектропреобразователи 7. закрепленные в кронштейне из электроизолирующего материала (не показан), установленные между валками 1 и включенные в цепь генератора

6 через контактное устройство 8.

Устройство управления работой генератора б предназначено для регулирования Um и скважностью импульса в зависимости от температуры ЭИС. В состав его входят

0 генератор 6 треугольных импульсов, компаратор 9, устройство 10 ограничения амплитуды импульса, усилитель 11 сигнала термопары и инвертирующий усилитель 12. Способ осуществляют следующим об5 разом

В бункер 4 загружают порошок, на вращающиеся валки 1 через контактное устройство 8 подают от генератора 6 электрические импульсы. Генератор треугольных

0 импульсов подает в точку А схемы (фиг.З) напряжение, по форме приближающееся к треугольному с минимальным значением равным нулю и максимальным значением Um- Измерительный усилитель выдает в точ5 ку С схемы напряжение, пропорциональное ЭДС термопары. Если температуры ЭИС имеет минимальное значение, напряжение усилителя равно нулю, при температуре ЭИС с максимальным значением напряже0 ние равно Um. Компаратор сравнивает напряжение в точках А и С схемы. На выходе компаратора напряжение равно напряжению питаний, если напряжение в точке А больше напряжения в точке С и равно нулю.

5 если напряжение в точке С меньше, чем в точке А. Так как напряжение в точке А имеет треугольную форму, то на выходе компаратора образуются прямоугольные импульсы, причем скважность их зависит от напряже0 ния в точке С и. следовательно, от температуры термопары. Напряжение с выхода компаратора подается на вход ограничителя амплитуды. При напряжении в точке Б меньшем, чем в точке Г. напряжение на вы5 ходе ограничителя равно нулю, при напряжении в точке Г большем, чем в точке Б, напряжение на выходе ограничителя амплитуды равно напряжению в точке Г. Так как амплитуда импульсов Um на выходе в точке

0 В должна падать с ростом температуры ЭИС, то напряжение в точке Г получается инвертированием напряжения в точке С.

Пример. Прокатку металлического порошка и его электроимпульсное спекание

5 проводили, используя валки диаметром 0,20 м, е которых медный порошок ПМС-1 с фракционным составом, указанным в табл.1, и физическими свойствами: температурой плавления ТПл. t356 К, удельным электросопротивлением р 0,02-10 6 Ом-м, теплоемкостью Cm 24.60 Дж/кг- К, плотностью 7800 кг/м3. прокатывали с наложением электрических импульсов. Длительность электрических импульсов ти 0,0005 с при угловой скорости W 0,419 рад/с на толщи- ну Ьл 0,0029 м. При этом величина угла сгр составляла 0,109 рад. угол в был равен 0,0698 рад. Предварительно значение /Мин рассчитывали, используя данные табл.1 и экспериментальное значение Um 2 В, со- ответствующее пл. равной 0,0029 м. Оказа лось, что температура ЭИС была равна гэис 1155 К(880°С) при VMMHk 1,23-10 2 В, а амплитудное напряжение Um 6ыло2±0,01 В

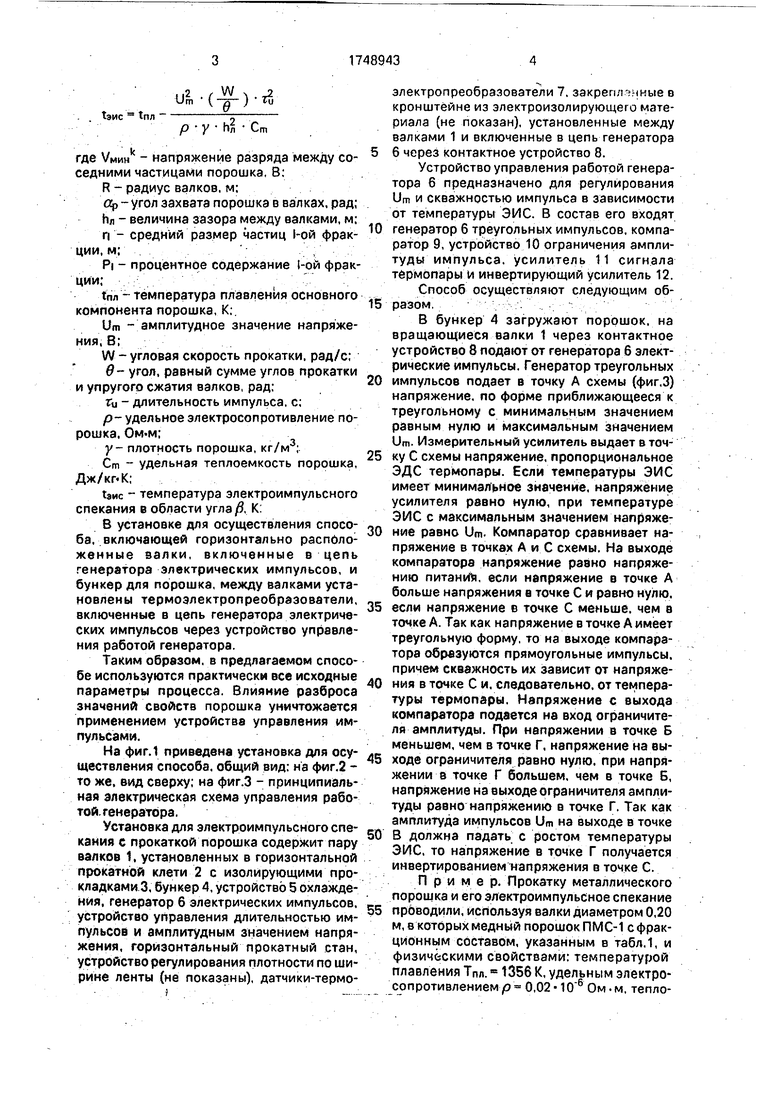

Фракционный состав порошка ПМС1 приведен в табл.1.

При проведении эксперимента согласно известному способу использовали установку, в которой для создания условий электроспекания и прокатки порошка отсутствовали генератор электрических импульсов и устройство управления работой генератора. В качестве источника тока использовали трансформатор переменного тока с выходным 3 В, подключенный к валкам через контактное устройство. В эксперименте с постоянным током в электрическую цепь дополнительно включали выпрямитель. В опыте фиксировали состояние поверхности валков и готовой ленты, температуру электроспекания и свойства готовой ленты. В качестве материала использовали порошок ПМС1 с указанными в табл.1 свойствами. Результаты испытаний приведены в табл.2.

Как видно из табл.2, предложенный способ и устройство обеспечивают стабильность температуры спекания, значительное повышение относительного удлинения, стабильность свойств по длине ленты при повышении предела прочности при растяжении.

Формула изобретения

тудное напряжение Um и температуру электроимпульсного спекания t Эис пыбирают из соотношений

Ur

УЈ,ИН (2 R (1 - cos Op ) 4- п„ )

U

W

( W -т2

(-$-) tf

Р У Ьп Сп

где VMHH - напряжение разряда между соседними частицами, В;

R - радиус валков электродов, м;

ОР - угол захвата порошка, рад.;

Ьл - величина зазора между валка ми, м;

п - средний размер частиц 1-й фракций,

м;

5

0

5

0

5

0

PI - процентное содержание 1-й фракции;

гц - длительность импульса, с;

Um - амплитудное значение напряжения, В;

trvi температура плавления основного компонента порошка, К;

т.эис - температура электроимпульсного спекания в области угла ft. К;

р- удельное электросопротивление порошка, Ом-с;

у- плотность порошка, кг/м3;

Cm - теплоемкость порошка, Дж/кг-К;

W - скорость прокатки, рад/с;

в угол, равный сумме углов прокатки и упругого сжатия валков, рад,

Таблица 1

Фиг.{

Таблица 2

8

-0Х&Фиг. а

Г

Фиг.З

| Заявка Великобритании № 1422630, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Виноградов Г.А | |||

| и др | |||

| Прокатка металлических порошков | |||

| - М.: Металлургия, 1969, с.207-209. | |||

Авторы

Даты

1992-07-23—Публикация

1990-02-28—Подача