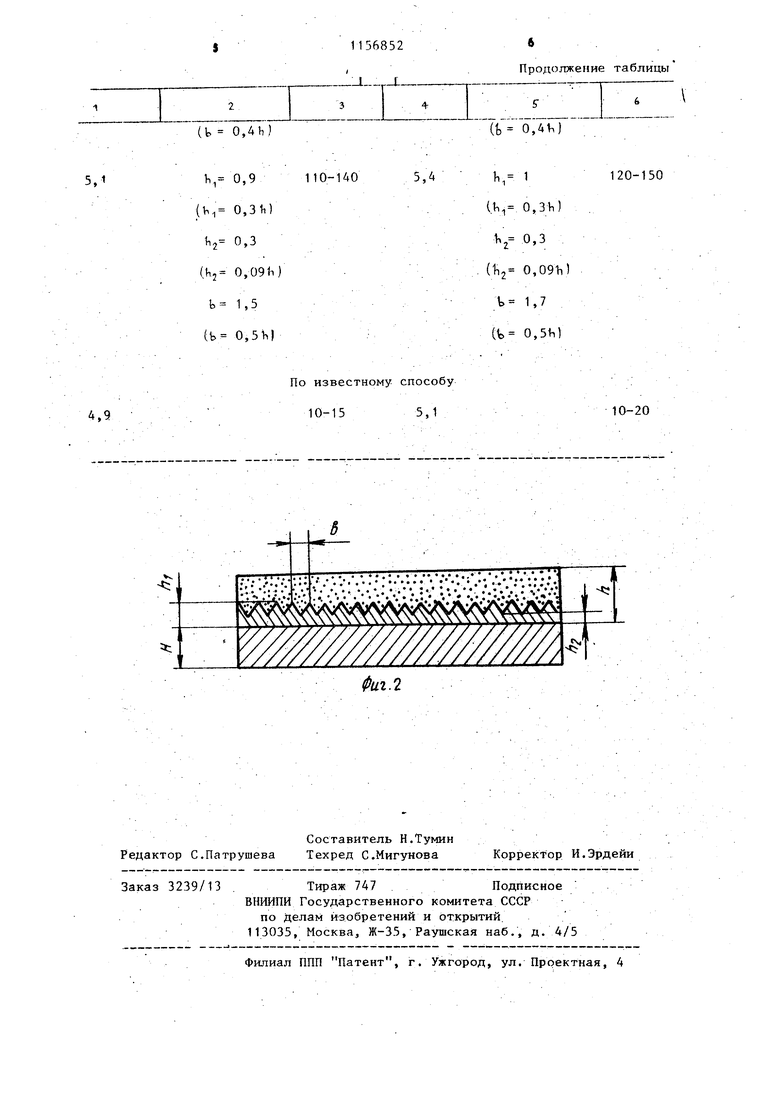

1 . . Изобретение относится к порошковой металлургии, в частности к получению биметаллических материалов с антифрикционными, фрикционными, износостойкими свойствакш, применяемых в различных областях техники. Известен способ получения бимета лической ленты, включающий засыпку порошка на металлическую подложку, нагрев и совместную горячую прокатку., Способ позволяет использовать порошки с частицами сферической формь C1 . Недостатками данного способа являются трудоемкость процесса, требующего проведения операции спекания порошкового слоя на подложке кроме того, ограниченные технологические возможности, так как способ лимитируется составом порошковых смесей, в частности в смесях, включающих легкоплавкие компоненты , - I лнапример, олово в смеси железоолово и олово в смеси медь-олово), при температуре нагрева горячей лен ты образ.уется жидкая фаза легкоплав кого компонента. Образование жидкой фазы при дальнейшей обработке давлением понижает пластические и проч ностные свойства. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ получения биметаллической ленты, включа ющий накатку порошка рабочего слоя на металлическую подложку путем совместной прокатки между валками. Известный способ предполагает проведение прокатки с одним холостым валком со стороны подложки С2ОНедостатками известного способа являются невысокая прочность сцеплеиия рабочего слоя и подложки, а также ограниченная номенклатура по лучаемых биметаллических лент. Цель изобретения - повышение прочности сцепления рабочего слоя и подложки и расширение номенклату ры получаемых биметаллических лент Цель достигается тем, что согла но способу получения биметаллическ ленты, включающему накатку порошка рабочего слоя на металлическую подлржку путем совместной прокатки между валками, перед накаткой порошка на поверхность металлической подложки напекают промежуточный слой из карбонильного железного 2 .2 порошка, причем промежуточный слой наносят волнообразно в направлении, оперечном направлениюпрокатки, с высотой полны на гребне, равной 0,1-0,3 , с высотой волны.во впаине, равной 0,03-0,09f , и с расстоянием между вершинами волн, равным 0,3-0,5 Ь ,. где li - толщина рабочего слоя. Повышение прочности сцепления рабочего слоя и подложкиобъясняется тем, что в процессе прокатки накатываемый порошковый материал запрессовывается во впадины промежуточно-го слоя. На фиг. Т показана схема прокатки-, на фиг. 2 - прокатываемая лента, разрез. Схема содержит прокатный валок 1; бункер 2, металлическую подложку 3; рабочий слой 4, промежуточный слой 5. На фиг. 2 обозначено: н - толщина подложкиi ) - толщина рабочего слоя, Vi - высота волны на гребне промежуточного слоя; lij - высота волны во впадине промежуточного слоя Ь- расстояние между вершинами волн промежуточного слоя. Получение биметаллической ленты осуществляют на стане с двумя приводными валками (диаметр валков 180 мм). Ширина бункера и ширина Подложки одинаковы.и составляют 100 мм, длина подложки 180 мм,. толщина 2 мм. Скорость прокатки 3 м/мин. Для накатки используют порошковые композиций из сплава МК-5 и ЖГрЗМ15. В качестве материала для промежуточного слоя используют порошок карбонильного железа.. Пример 1. Изготовление биметаллической ленты проводят путем накатки порошка состава МК5 на металлическую подложку с предварительно нанесенньм слоем карбонильного железного порошка. Температура припекания 920С. Общая толщина прокатанной биметаллической ленты 5 мм. Промежуточный слой наносят волнообразно в направлении, поперечном направлению Прокатки. Высота волнына гребне V 0,3 мм ( h 0,1 ti ), высота волны во впадине Ь 0,09 мм (Ь 0,03 S), расстояние между вершинами волны Ъ 0,9 мм (Ъи 0,3 h). В процессе прокатки лента не расслаивается . Пример 2. Изготовление биметаллической ленты проводят путём

накатки порошка состава ЖГрЗМ15 на металлическую подложку с предварительно нанесенным слоем.карбонильного железного порошка. Температура припекания 920°С, Общая толщина прокатанной биметаллической ленты 5,3 мм. Промежуточный слой наносят волнообразно в направлении, поперечном направлению прокатки. Высота волны на гребне 1i 0,7 мм ( h 0,21), высота волны во впадине ti2 0,2 мм {1i2 0,06 fi ) , расстояние между вершинами волн Ъ 1,3. мм

(v 0,4ii).; .::

и РИМ ер 3. Изготовление биметаллической ленты проводят путем накатки состава МК-З на подложку с предйаритёльно нанесенным слоем из карбонильнйго Железного порошка. Температура п| йпекания . Общая толщина й}5окатанной биметаллической ленты 5,5 мм. Промежуточный слой наносят волнообразно в направлении,- поперечном направлению прокатки. Высота волны па гребНС 11 мм ( h 0,31п ), высота волны во впадине i 0,3 мм

(112 0,09 1i ), расстояние между иершинами волн 1з 2,5 мм (Ь 0,5Ь). Б процессе прокатки лента не расслаивается .

Пример 4. Проводят изготовление биметаллической ленты путем накатки смесей порошков типа МК-5, ЖГрЗМ15 на металлическую подложку, обработанную дробью (размер дроби 1-1,5 мм). Прокатанные биметаллические ленты расслаиваются.

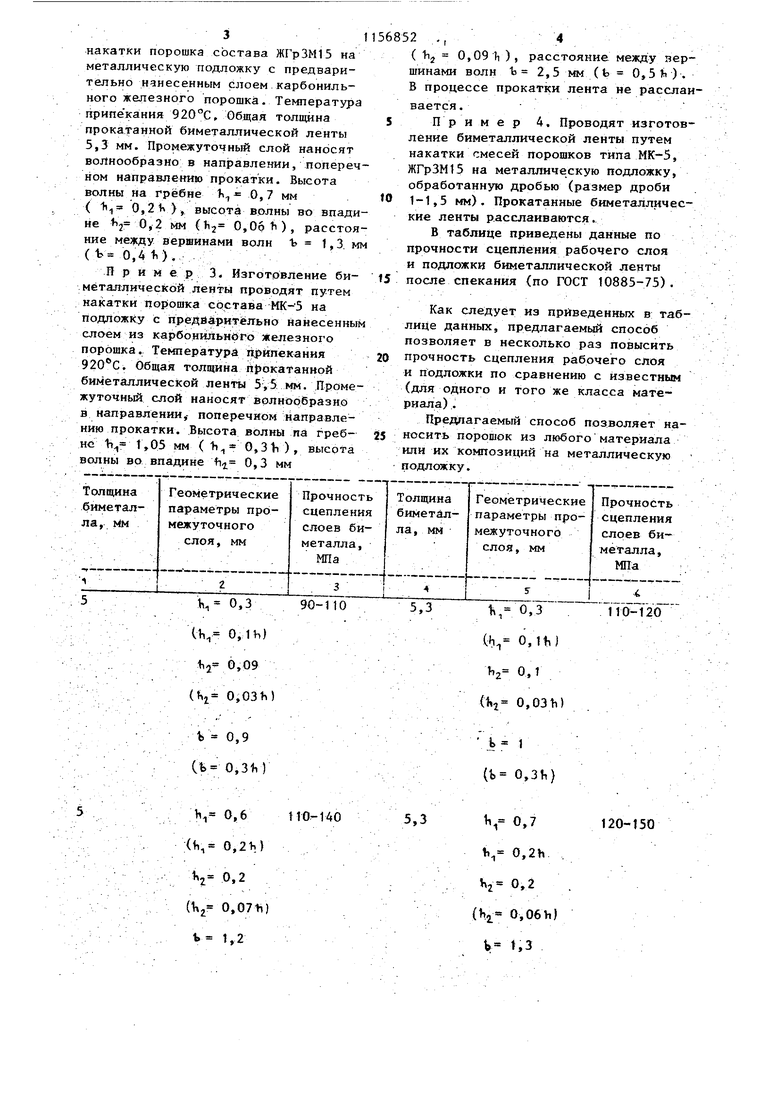

В таблице приведены данные по прочности сцепления рабочего слоя и подложки биметаллической ленты после спекания (по ГОСТ 10885-75).

Как следует из приведенных в таблице данных, предлагаемый способ позволяет в несколько раз повысить прочность сцепления рабочего слоя и подложки по сравнению с известным (для одного и того же класса материала) .

Предлагаемый способ позволяет наносить порошок из любого материала или их композиций на металлическую подложку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для производства биметалла | 1987 |

|

SU1424972A2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ изготовления биметаллической сталеалюминиевой проволоки | 1977 |

|

SU730472A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1988 |

|

SU1606247A2 |

| Технологическая линия для производства биметалла | 1981 |

|

SU980962A1 |

| Токосъемный элемент полоза электроподвижного состава | 1991 |

|

SU1796499A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ ЭНЕРГОВЫДЕЛЯЮЩИХ НАНОСТРУКТУРИРОВАННЫХ ФОЛЬГ ДЛЯ СОЕДИНЕНИЯ МАТЕРИАЛОВ | 2015 |

|

RU2618015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКОГО СВЕРХПРОВОДНИКА | 2000 |

|

RU2207641C2 |

| Устройство для получения многослойного плакированного проката из металлического порошка | 1983 |

|

SU1133033A1 |

| Способ подготовки поверхности валков для прокатки порошка | 1982 |

|

SU1047592A1 |

СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ, включающий накатку порошка рабочего слоя на металлическую подложку путем совместной прокатки между валками, о т л и чающийся тем, что, с целью повышения: прочности сцепления рабо- чего слоя и подложки и расширения номенклатуры получаемых биь|еталлических лент, перед накаткой порошка на поверхность металлической подложки напекают промежуточный слой из карбонильного железного порошка, причем промежуточный слой наносят волнообразно в направлении, поперечном направлению прокатки, с высотой волны на гребне, равной 0,1-0,ЗЬ , с высотой волны во впадине, равной О,03-0,09Ь , и с расстоянием между вершинами волн, равным 0,3-0,5h , .где Ь - толщина рабочего слоя. СЛ в5 Об СП

,, 0,3 90-110 ЧЬ, 0,1h)

lij- 0,09 (bj 0,ОЗЬ)

t, 0,9 (fe 0,31i)

0,6 МО 140 0,2 h) 0,2 0,0711)

1,2

110-120

,3

(li,0,1М

. .

(1,,03111

Ь 1 (Ь 0,3 Ь)

1i 0,7

120-150

Ц 0,2h .

Ьг (hj ) Ь 1,3

..,-X(k 0,4Ь,

Ь, 0,9

110-140 (Ь 0,31i) 2 0,3 (Kj 0,091-1 Ь 1,5 (Ь 0,5Ъ|

По известному способу

,9 10-155,1

Продолжение таблицы

i:

3 14

а 0,4)

Ь,1

120-150

,ЗЬ)

(,09Ъ)

,7

(,5Ы

10-20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3810757, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| , 2 | |||

| Способ изготовления биметаллической ленты | 1981 |

|

SU952436A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-23—Публикация

1983-03-23—Подача