Изобретение относится к области порошковой металлургии, в частности, к получению бислойной порошковой полосы на основе меди, предназначенной для изготовления сильноточных разрывных контактов.

Материалы для изготовления сильноточных разрывных контактов должны обладать рядом свойств: иметь высокую электропроводность (≥0,75 электропроводности меди) и теплопроводность, повышенные механические свойства и температуру размягчения, сопротивление свариванию и высокую электроэрозионную стойкость, а также иметь достаточную пластичной для формования контактов. Соединение таких свойств - это весьма сложная задача, одним из решений который представляется изготовление бислойных контактов, состоящих из рабочего (контактирующего) слоя и слоя с повышенными тепло и электропроводящими свойствами. Тем не менее и при таком решении возникает ряд сложностей с проблемами переходных слоев: переходного электросопротивления и достаточной адгезии. В этой связи, невзирая на не новизну перечисленных задач, проблема создания бислойных разрывных контактов является весьма актуальной и в настоящее время, тем более в связи с задачей бережного отношения к энергетическим резервам.

Известен способ изготовления материала для дугогасительных и разрывных электрических контактов (патент РФ №2522584, МПК H01H 1/025, H01H 1/027, H01H 1/04, С22С 30/02, оп. 20.07.2014), характеризующийся тем, что включает подготовку исходной шихты, формование из полученной смеси заготовки путем прессования под давлением от 100 до 200 МПа при комнатной температуре до плотности не менее 70% от теоретической плотности и последующее спекание заготовки пропусканием импульсов электрического тока плотностью 100-300 А/мм2 с одновременным одноосным обжатием материала под давлением 50-200 МПа. При этом одноосное обжатие при спекании осуществляют электродами, подводящими импульсы тока.

Недостатками данного способа являются: высокая сложность изготовления из-за сложности оборудования обеспечивающего одновременное прессование заготовки с пропусканием импульсного тока для разогрева, низкая эрозионная стойкость из-за сравнительно крупного порошка графита и высокое электрическое сопротивление материала контакта в следствие большого количества дополнительных элементов.

Также известен способ изготовления материала для сильноточных. электрических контактов, включающий подготовку исходной шихты и формование из смеси заготовки материала путем спекания пропусканием импульсов электрического тока плотностью 200-500 А/мм2 через подводящие электроды с одновременным одноосным обжатием при спекании под давлением 150-400 Мпа (патент РФ №2523156, МПК С22С 1/05 (2006.01), B22F 3/14 (2006.01), H01H 1/027 (2006.01), С22С 9/00 (2006.01, оп. 20.07.2014).

Недостатками данного способа изготовления материала являются: сложность и травмоопасность необходимого оборудования, низкая эрозионная стойкость и высокое электрическое сопротивление материала. контакта.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому решению является способ изготовления скользящих контактов (патент РФ №2529605, Способ изготовления скользящих контактов, МПК B22F 3/02, B22F 1/00, H01H 1/02, оп. 27.09.2014), включающий вальцевание порошковой смеси на основе углерода и прессование, отличающийся тем, что порошковую смесь вальцуют в холодном состоянии в калибре, образованном четырьмя приводными валками, при соотношении поперечного сечения контейнера для порошковой смеси к поперечному сечению калибра, равном 1,5-3, с формированием полуфабриката с поперечным сечением, близким к сечению готового контакта, и длиной, равной суммарной длине нескольких контактов, после выхода из калибра полуфабрикат разделяют на отдельные заготовки, а перед прессованием их нагревают до 110-140°С. Плотность полученных заготовок щеток составила 1,68 г/см3, среднее удельное электросопротивление 45 мкОм⋅м, средняя прочность на сжатие 55 МПа.

Недостатками данного способа изготовления материала являются: низкая плотность получаемого контакта в следствие малых возможностей применяемого одноосного уплотнения; сложность настройки и механической схемы прокатного стана из-за сложности механической схемы его привода; дополнительные операции прессования; сравнительно низкая электропроводность контакта по причине низкой плотности.

Техническим результатом данного изобретения является получение бислойной порошковой полосы на основе меди, предназначенной для изготовления сильноточных разрывных контактов, имеющих высокую электропроводность (≥0,75 электропроводности меди) и теплопроводность, повышенные механические свойства и температуру размягчения, сопротивление свариванию и высокую электроэрозионную стойкость путем сочетания пластической деформации и термической обработки.

Указанный технический результат достигается тем, что в способе изготовления бислойной порошковой полосы на основе меди для сильноточных разрывных электрических контактов, включающем обработку исходной шихты давлением с формированием полуфабриката на начальной стадии, его нагрев и последующую уплотнительную деформацию полученной заготовки на заключительной стадии, согласно изобретению обработку давлением и уплотнительную деформацию осуществляют путем прокатки, при этом исходная шихта, содержит порошковую смесь, содержащую активированный уголь, нанопорошок Fe-Cu псевдосплава и медный порошок для изготовления рабочего слоя и медный порошок для изготовления базового слоя, при этом на начальной стадии осуществляют подачу исходной шихты в зев валков из бункера, разделенного шибером на две части, в одну из которых подают порошковую смесь для изготовления рабочего слоя, в другую - медный порошок для изготовления базового слоя, при соотношении размеров подающих щелей бункера S1:S2 соответственно 2:3, прокатку шихты осуществляют с давлением 400-450 МПа, нагрев в печи полученного полуфабриката ведут до температуры 720-750°С в атмосфере водорода, далее осуществляют выдержку в течение 30 - 40 мин и охлаждают вместе с печью в той же атмосфере, а на заключительной стадии прокатку ведут в валках с калибрами ящичного типа до относительной плотности 0,95 - 0,98, при давлении 600-650 Мпа и осуществляют нагрев в печи до температуры 872-925°С в атмосфере водорода, выдержку в течение 55 - 65 мин и охлаждают вместе с печью в той же атмосфере.

Сущность заявляемого способа заключается в следующем:

- формование бислойной полосы прокаткой с подачей полосы из двухсекционного бункера позволяет получить бислойный электроконтакт с плавным переходом слоев, т.е. без переходного слоя повышенного электросопротивления;

- соотношение подающих щелей секций бункера для порошковой смеси рабочего слоя и медного порошка S1:S2 соответственно 2:3 имеет важное значение, поскольку только такое соотношение обеспечивает соотношение толщин рабочего и проводящего слоев 1:1 в соответствии с техническими требованиями (фиг.);

- давление прокатки 400-450 МПа позволяет получить относительную плотность проката 0,55-0,60, что обеспечивает в процессе первичного нагревания восстановление оксидов на поверхности частиц медного порошка. Давление ниже 400 МПа не обеспечивает необходимой плотности, а давление выше 450 МПа затрудняет захват порошка в зев валков и ведет к неоправданным затратам энергии;

- термообработка полученной бислойной полосы путем нагревания до 720-750°С и выдержка в течение 30-40 мин в атмосфере водорода гарантирует очистку металлических дисперсоидов от оксидов, достаточную механическую прочность компакта для дальнейшей обработки. Нагрев ниже 720°С не гарантирует необходимые механические свойства электроконтактного материала, а нагрев выше 750°С существенно затрудняет процесс уплотнения при вторичной прокатке;

- прокатка в валках с калибрами ящичного типа обеспечивает неразрушающую обработку компакта и приводит к получению электроконтактного материала с относительной плотностью 0,95-0,98 в отличие от прокатки в валках с гладкой бочкой, которая приводит к его хрупкому разрушению.

- температура 875-925°С гарантирует качественное спекание бислойной порошковой полосы. Нагрев ниже температуры 875°С не обеспечивает качественного спекания и, следовательно заданных потребительских качеств, а нагрев выше 925°С нецелесообразен;

- изотермическая выдержка при температуре 875-925°С в течение 55-65 мин приводит к качественному спеканию порошковой полосы с обеспечением заданных служебных характеристик. Выдержка менее 55 мин не гарантирует качественного спекания и заданных механических свойств полосы, а более 65 мин не дает дополнительных преимуществ.

- охлаждение вместе с печью в атмосфере водорода исключает окисление меди и нанопорошка псевдосплава в поверхностных слоях бислойной полосы.

На фиг. представлена схема прокатки двухслойной полосы с использованием разделенного бункера подачи исходной шихты: 1 - порошковая смесь для изготовления рабочего слоя контакта, 2 - медный порошок, 3 - загрузочный бункер, 4 - прокатные валки.

Пример конкретного осуществления.

Экспериментальную проверку предлагаемого способа получения бислойной порошковой полосы на основе меди, предназначенной для изготовления сильноточных разрывных контактов, проводили в лабораторных условиях в Институте металлургии УрО РАН по следующей технологии.

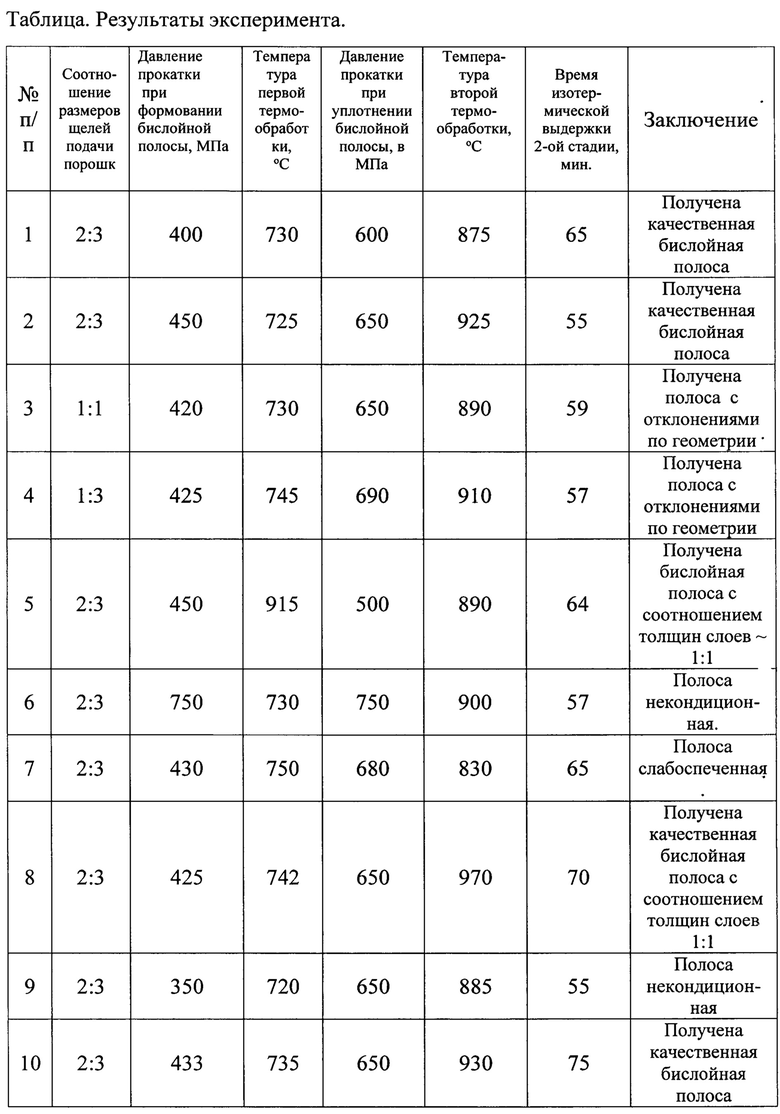

В большую часть секции бункера со щелью подачи исходной шихты 12 мм засыпали медный порошок ПМС - 1, а в секцию со щелью подачи 8 мм засыпали порошковую смесь для изготовления рабочего слоя контакта, состоящую из активированного угля марки ВНИИТУ СО РАН - 1,0-2,0 мас. %, нанопорошка Fe-Cu псевдосплава - 1,5-2,0 мас. %, остальное медный порошок, разделительный шибер делил бункер соответственно как 2:3. Устанавливали пассивный зазор между валками, обеспечивающий устойчивый захват порошковой массы и давление прокатки 500-550 Мпа и прокатывали порошковую массу в лабораторном прокатном стане МЛС - 82 ИМЕТ УрО РАН. Полученную таким образом полосу помещали в камерную электропечь с атмосферой водорода, нагревали до температуры 720-750°С и выдерживали в течение 30-40 мин. Полученную таким образом двуслойную полосу повторно прокатывали в валках с калибрами ящичного типа до относительной плотности 0,95-0,98 и в печи с атмосферой водорода нагревали до температуры 875-925°С, делали 55-65 минутную изотермическую выдержку и охлаждали вместе с печью в той же атмосфере. Результаты эксперимента отражены в таблице.

При соблюдении всех заявляемых параметров имеем на выходе качественную полосу с соотношением рекомендуемых толщин слоев 1:1, высокой твердостью рабочего слоя 105-125 НВ и удельной проводимостью контакта более 0,75 проводимости меди (образцы 1 и 2). Также высокие эксплуатационные свойства имеют полосы образцов 8,10, однако из-за завышения температуры и времени выдержки, такие режимы нецелесообразны и даже приводят к нарушению геометрии полосы.

Отклонения от соотношения размеров подающих порошок щелей бункера приводит к нарушению рекомендуемого соотношения толщин рабочего и базового (медного) слоев (образцы 3 - 1,5:0,7 и 4 - 0,5:2).

Несоблюдение силовых параметров процесса и температурных режимов обработки приводит к полной некондиционности бислойной полосы для разрывных контактов, поскольку нарушаются основные служебные свойства: пониженная электропроводность, малая плотность и механическая прочность (образцы 5, 6, 7, 9).

Следует отметить важность уплотнительной обработки прокаткой в ящичных калибрах. Именно такая обработка позволила без нарушения сплошности материала и сравнительно небольших энергетических затратах добиться высоких показателей относительной плотности (0,95-0,98) бислойной полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для дугогасительных и разрывных электрических контактов на основе меди и способ его изготовления | 2021 |

|

RU2769344C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| Способ получения электроконтактного композитного материала на основе меди, содержащего кластеры на основе частиц тугоплавкого металла | 2016 |

|

RU2645855C2 |

| НАНОКОМПОЗИЦИОННЫЙ ЭЛЕКТРОКОНТАКТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2597204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2016 |

|

RU2623566C1 |

| Технологическая линия для производства биметалла | 1987 |

|

SU1424972A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2009 |

|

RU2414329C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

| АНТИФРИКЦИОННЫЙ ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2677166C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВА ВОЛЬФРАМ-МЕДЬ | 2003 |

|

RU2243855C1 |

Изобретение относится к области порошковой металлургии, к получению бислойной порошковой полосы на основе меди, для изготовления сильноточных разрывных контактов. Исходную шихту обрабатывают давлением с формированием полуфабриката на начальной стадии, который нагревают и подвергают уплотнительной деформации на заключительной стадии. Исходная шихта содержит порошковую смесь, содержащую активированный уголь, нанопорошок Fe-Cu псевдосплава и медный порошок для изготовления рабочего слоя и медный порошок для изготовления базового слоя. Шихту подают в зев валков из бункера, разделенного шибером на две части, в одну из которых подают порошковую смесь для изготовления рабочего слоя, в другую – медный порошок для изготовления базового слоя. Прокатку шихты осуществляют с давлением 400-450 МПа, полуфабрикат нагревают до температуры 720-750°С в атмосфере водорода, выдерживают и охлаждают. На заключительной стадии прокатку ведут в валках с калибрами ящичного типа до относительной плотности 0,95-0,98, при давлении 600-650 МПа, осуществляют нагрев в печи до температуры 872-925°С в атмосфере водорода, выдержку и охлаждение. Обеспечивается получение полосы с высокой электропроводностью и теплопроводностью, повышенными механическими свойствами, температурой размягчения, сопротивлением свариванию и высокой электроэрозионной стойкостью. 1 ил., 1 табл., 1 пр.

Способ изготовления бислойной порошковой полосы на основе меди для сильноточных разрывных электрических контактов, включающий обработку исходной шихты давлением с формированием полуфабриката на начальной стадии, его нагрев и последующую уплотнительную деформацию полученной заготовки на заключительной стадии, отличающийся тем, что обработку давлением и уплотнительную деформацию осуществляют путем прокатки, при этом исходная шихта содержит порошковую смесь, содержащую активированный уголь, нанопорошок Fe-Cu псевдосплава и медный порошок для изготовления рабочего слоя и медный порошок для изготовления базового слоя, при этом на начальной стадии осуществляют подачу исходной шихты в зев валков из бункера, разделенного шибером на две части, в одну из которых подают порошковую смесь для изготовления рабочего слоя, в другую – медный порошок для изготовления базового слоя, при соотношении размеров подающих щелей бункера S1:S2 соответственно 2:3, прокатку шихты осуществляют с давлением 400-450 МПа, нагрев в печи полученного полуфабриката ведут до температуры 720-750°С в атмосфере водорода, далее осуществляют выдержку в течение 30-40 мин и охлаждают вместе с печью в той же атмосфере, а на заключительной стадии прокатку ведут в валках с калибрами ящичного типа до относительной плотности 0,95-0,98, при давлении 600-650 МПа и осуществляют нагрев в печи до температуры 872-925°С в атмосфере водорода, выдержку в течение 55-65 мин и охлаждают вместе с печью в той же атмосфере.

| Способ продавливания трубопроводов и устройство для его осуществления | 1984 |

|

SU1209778A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКОЛЬЗЯЩИХ КОНТАКТОВ | 2013 |

|

RU2529605C1 |

| Способ получения биметаллической полосы с антифрикционным порошковым покрытием на основе меди для подшипников скольжения | 2019 |

|

RU2705486C1 |

| СЛОИСТЫЙ ЭЛЕКТРИЧЕСКИЙ КОНТАКТ | 2002 |

|

RU2229753C1 |

| DE 68909654 T2, 03.02.1994 | |||

| EP 1387370 A1, 04.02.2004. | |||

Авторы

Даты

2022-08-11—Публикация

2021-08-31—Подача